典型薄壁件的CNC 加工方法研究

2015-11-18杨莉

杨 莉

(四川工程职业技术学院 机电工程系,四川 德阳 618000)

0 引言

薄壁零件具有高强度、重量轻、高承载性等优点,作为重要的零件广泛应用于机械、汽车、航空、军工等行业。笔者研究的薄壁零件主要用于汽轮机燃烧室,是燃机的关键零部件。目前,薄壁零件正在向极薄化、大尺寸化和复杂化的方向发展。薄壁结构受力形式复杂,受力分析难以按照经典理论进行,且制造过程中极易发生变形、失稳和振动等问题,非常不利于制造加工,是国际上公认的复杂制造工艺问题[1]。薄壁零件刚性差,在制造过程中受到夹紧力、切削力、切削热和残余应力等因素的作用时极易产生变形,德国的B.Denkena 等人[2]首先通过实验观察的手段发现薄壁件加工过程中有热力耦合作用产生的变形误差,所以控制加工变形是保证薄壁零件数控加工质量的关键。目前国内的中小企业仍然采用传统车削、铣削、磨削、抛光、压铸及混合加工成形等加工方法加工不同类型的薄壁件[3]。

本研究针对薄壁件加工的现状,结合数控技术,制定出合理的机械加工工艺,采用CNC 技术的加工中心进行零件的加工,以提高零件的加工精度和表面质量,该理论和方法对类似零件的高精密数控铣削具有一定的指导意义。

1 结构分析

薄壁零件的材质为Hastelloy X(哈氏合金)。它是镍基合金中的Ni-Mo 系、Ni-Cr-Mo 系及Ni-Si 系耐蚀耐热合金。它的密度:9.2 g/cm3,熔点:1 330 ℃~1 380 ℃,磁导率(单位:℃,RT)≤1.001。Hastelloy X 主要成分(单位:%)是C≤0.115,Cr≤22.0,Mo≤9.0,Fe≤20及Ni 余[4]。它的力学性能非常突出,具有高强度、高韧性的特点,因此,在机加工方面有一定的难度,而且其应变硬化倾向极强,当变形率达到15% 时,约为18—8 不锈钢的两倍。哈氏合金还存在中温敏化区,其敏化倾向随变形率的增加而增大。

薄壁件成品图如图1 所示。

图1 薄壁件成品图

该薄壁件净重6.4 kg,工件总长589.06 mm,厚度为7.6 mm,表面粗糙度为Ra1.6,平行度为0.1 mm,孔的位置度要求相当高,且孔径公差仅有0.018 mm。加工精度要求较高,加工难度较大。

2 零件的加工

2.1 加工准备

(1)将工作台打磨平整、清理干净;

(2)选用4 块等高垫铁及相应拉杆、千斤顶、压板;

(3)准备等量的纸,用于保护工件表面;

(4)准备好刀具、量具、样板;

(5)充分考虑加工过程中可能出现的问题,制定解决方案,整理出加工歩骤与程序。

2.2 基于CNC 技术机床的选用

对于高精度要求的薄壁零件,该薄壁件在加工中心来完成加工,相较于普通机床,数控机床通过数控指令驱动机床的各轴运动来加工工件[5],通过改变数控有关技术工艺参数,就可以完成加工,因此比较便于实现换批加工与研发新产品[6]。而加工中心是一种功能较全的数控机床,它集铣削、钻削、铰削、镗削、攻螺纹和切螺纹于一体[7],不仅具有加工精度高、精度稳定、表面质量好等工艺特点,还可以减少停机检验时间,具备刀库的自动换刀功能,实现了多道工序的连续加工,这样不仅缩短了生产准备周期,提高了生产效率,而且节省了大量工艺装备费用。

因此,本研究根据零件的结构特点,采用立式加工中心KVC800,该机床精度高、刚性好,可以大大提高加工精度;且具有进给结构刚性、传动刚性良好;主传动系统转速高、性能良好;刀库容量大、装刀方便;机床操作宜人性良好;主配置FANUC 0i-mate-MD 控制系统性能优越、运行可靠等特点。其能在一次装夹下完成钻、扩、镗、攻丝等多种加工,适合于加工各种精度高、工序多、形状复杂的各种零件,是精度高、工效高、可靠性高的自动化加工机床。

2.3 加工工艺分析

薄壁件工艺路线一般划分3个阶段,即毛坯准备—粗加工—精加工。粗、精加工之间可安排一次或数次半精加工。研究结果表明,对零件粗加工后进行去应力退火处理,减少因应力释放导致工件变形的可能性,还应合理安排粗、精铣工序,控制工件变形,以满足精度要求。

以下讨论合理制定装夹方案。薄壁零件刚性差,在加工过程中因受到切削力、夹紧力以及切削热和残余应力极易产生变形,所以控制加工变形是保证薄壁零件数控加工质量的关键。在众多的加工变形控制措施中,如进给量局部调整、刀具路径修正、改进装夹方案和改进毛坯的结构工艺性等,装夹方案是其中的重要一项[8-9]。另外,结合实际分析,薄壁零件的数控铣削中,由夹紧力引起的装夹变形是引起工件变形不可忽视的一个重要因素,装夹方案的优劣直接影响工件的加工精度、表面质量、劳动生产率和加工成本。薄壁零件装夹方案的制定,首先应根据零件的结构特点和技术要求,进行切削过程中的受力和变形分析,特别要注重定位和夹紧的形式、装夹布局和夹紧力的选择,使工件所受的综合作用力尽可能小,作用力矩尽可能小,提高零件的工艺刚度,减轻零件的装夹变形、加工变形和振动[10]。

2.3.1 工件的粗加工

(1)将平口虎钳装夹在合适位置,钳口拉直,压紧。

(2)粗铣加工实物图如图2 所示。粗铣工件厚度,对工件进行多次装夹,消除因应力发生变化而产生塑性变形,最终保证其中一个面的平行度在0.1 mm之内,并达到表面粗糙度要求。

(3)取下工件,释放加工应力,检查变形量。

2.3.2 工件的精加工

图2 粗铣加工

图3 精加工

(2)两次装夹精铣外形。本研究选用Φ10 的立铣刀,切削参数为:S=2 000 r/min,F=500 mm/min,ap=0.25 mm。结合实际分析,为保证宽度总长和型线部分满足设计要求,需留量精铣。笔者在余料部分搭制压板,防止脱落时损坏工件和刀具。

精铣外形如图4 所示。

图4 精铣外形

(3)多次装夹铣厚度方向型线。

铣厚度方向型线如图5 所示。

图5 铣厚度方向型线

需要考虑工件的变形问题,如何降低工件的变形在最小程度。面铣刀阻力过大,使工件内部分子急速运动,从而加速了工件的变形。经过反复试制作比对,最后本研究确定选用了刃口锋利排屑效果好且耐磨性好的Φ10—R0.5 立铣刀,切削参数为:S=2 000 r/min,F=1 000 mm/min,ap=0.10 mm。在精铣时每刀宽度小于8 mm,这样铣出的型线才无接刀痕,保证了粗糙度Ra1.6。在加工斜面时采用每刀宽度0.1 mm 的进刀方式,最终达到表面粗糙度和光洁度要求。本研究对斜面进行加工与结果分析,为了保证接刀的完整性,采用同一把刀来精铣控制斜面和平面的统一性。

3 数控编程

3.1 加工程序编制

数控机床所使用的程序是按一定的格式并以代码的形式编制的,由数控系统控制数控机床自动地进行加工[11]。本研究根据薄壁零件的结构、技术要求、制造工艺分析、加工中心的程序格式,结合实际结果分析,确定出每个工序的加工程序。

3.2 零件重要表面的加工程序

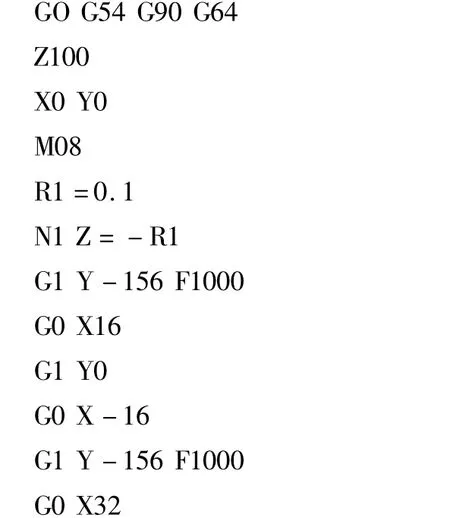

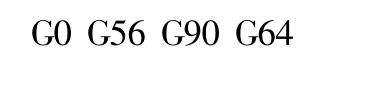

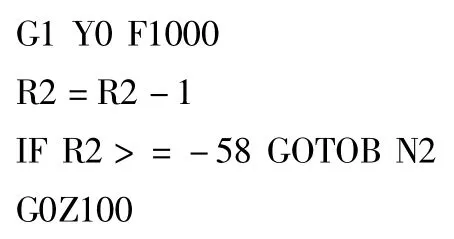

本研究按图1 零件位置旋转90°摆放,列出其左侧与右侧平面、圆弧面的加工程序:

在酒店对于人才管理的过程中,国内酒店的管理人员由于传统思想总是寄希望设法用各种手段来控制酒店的员工,甚至把一些激励的措施也当成了控制知识型员工的手段。许多酒店在解决知识型员工“跳槽”问题上走进了误区,他们把“跳槽”看成是员工的背叛或者认为员工跳槽体现出的是自己管理的失败,为了遮盖住这种失败,有的甚至采取扣押金、扣档案,扣工资等偏执的做法。最后,人非但没留住,还严重影响到企业声誉和形象。酒店的管理者即使知道采用这种管制性措施把人才被迫留住,所留人才会因此变得消极怠工,令酒店和员工个人双方两败俱伤,也依然这样做。

(1)粗加工左侧平面

(2)粗加工右侧平面

(3)加工左侧圆弧(R200)

(4)加工右侧圆弧(R200)

(5)加工左侧锥形

(6)加工右侧锥形

(7)精加工左侧平面

(8)精加工右侧平面

程序结束

4 加工分析与检测

如图1 所示,本研究精铣4×Φ16.5(两边位置)和2× Φ17(中间位置)的孔,这两种孔的公差均为0.018 mm。由于机床的精度会直接螺旋铣削成椭圆状,椭圆在0~0.02 mm 之间,无法满足设计要求,笔者采用优化选择先铣削留0.05 mm 的加工余量再镗削的方式,保证形位公差在0.005 mm 之内。

该工件属薄壁件,加工过程中易变形,应遵循“少吃快跑”的加工理念。本研究采取垫纸的方法以保护表面光洁度不被破坏。

在正常加工条件下,影响工件尺寸变化的主要因素是刀具磨损、由于切削热引起的刀具伸长和工件膨胀以及机床、刀具、工件组成的工艺系统弹性变形等[12]。S.Ratchev 等人[13]针对切削加工的热变形、残余应力变形和力变形进行了分析。因此工件加工完毕后,仍然需要对所加工的零件要进行尺寸、粗糙度以及形位公差等检测,了解是否到达设计要求和工艺要求。

5 结束语

本研究结合加工实际,为达到零件所要求的表面质量,应避免在工件上出现压痕和拉伤现象,加工时需要一层垫纸,即在工作台上约0.5 mm,压板部位需垫1 mm。在精加工面上找正或测量工件变形度时,只能点接触,不能让表头在工件上做直线运动,以免有划痕。其次,该零件是燃机的重要部分,其重点在于斜度的加工方法、刀具的选用和外观保护,以最大程度减小工件的变形度。

结果表明,按照所述方法,能加工出满足设计要求、工艺要求,符合使用性能的零件,可作为一种典型薄壁件的加工方法。

[1]李 阳.薄壁零件铣削加工变形预测[D].大连:大连交通大学机械工程学院,2008.

[2]DENKENA B,SCHMIDT C,KRÜGER M.Experimental investigation and modeling of thermal and mechanical influences on shape deviations in machining structural parts[J].International Journal of Machine Tools and Manufacture,2010,50(11):1015-1021.

[3]石广丰,王景梅,宋林森,等.薄壁零件的制造工艺研究现状[J].长春光学精密机械学院学报,2012(1):68-72.

[4]张汝松,李志国,刘昌峰.哈氏合金的选用[J].石油化工腐蚀与防护,2012,29(1):33-35.

[5]熊 平.大型数控龙门铣床几何误差补偿方法研究[J].机电工程,2014,31(2):139-144.

[6]梁春鸿.数控技术在机械加工中的应用及其发展前景[J].中国高新技术企业,2015(5):62-63.

[7]武有德,苏 珉.机械加工工艺[M].北京:北京理工大学出版社,2011.

[8]董辉跃,柯映林.铣削加工中薄壁件装夹方案优选的有限元模拟[J].浙江大学学报:自然科学版,2004,38(1):17-21.

[9]郑联语,汪叔淳.薄壁零件数控加工工艺质量改进方法[J].航空学报,2001,22(5):424-428.

[10]高 翔,王 勇.薄壁零件精密数控铣削关键技术研究[J].机床与液压,2009,37(9):14-15.

[11]刘书华.数控机床与编程[M].北京:机械工业出版社,2001.

[12]陈爱弟,王信义,王忠民,等.零件尺寸的在线检测方法研究[J].机械制造,2001,39(10):50-54.

[13]RATCHEV S,LIU S,BECHER A A.Error compensation strategy in milling flexible thin-wall parts[J].Journal of Materials Processing Technology,2005,162-163(15):673-681.