半钢子午胎内衬层压延生产线提速改造

2015-11-18张薇

张 薇

(桦林佳通轮胎股份有限公司, 黑龙江 牡丹江 157032)

半钢子午胎内衬层压延生产线提速改造

张薇

(桦林佳通轮胎股份有限公司, 黑龙江 牡丹江 157032)

介绍了在老厂房、老生产线、设备摆布较拥挤杂乱的条件下,本着少投入多产出的原则挖潜增效,对半钢子午线轮胎内衬层压延生产线进行提速改造的成功经验。可为同行业在老设备改善中拓展思路提供借鉴。

半钢子午线轮胎;内衬层;压延;生产线提速

随着我公司产品市场的不断扩大,产能急需提升。经对预备、成型、硫化各工序的生产设备能力测算,内衬层压延生产线是制约产能提升的瓶颈。为此,本工作从提高设备能力最大化方面着手,对其优化改善,在改善中取得一些经验供行业参考。

1 基本状况

1.1设备现状

我公司某半钢子午胎内衬层压延生产线采用二手Pirelli 400×1 000 mm四辊压延机、供胶采用的是桂林橡塑机械Ф120 mm挤出机,原正常生产时线速度为15 m/min,挤出机螺杆转速35 r/min,排胶温度101 ℃,接近工艺控制最高温度105 ℃;内衬层卷取时温度为36 ℃,也接近工艺控制最高温度40 ℃。根据产量需求,现预提高线速度到22 m/min,但提速后无法保证挤出机排胶温度及内衬层的卷取温度;提速后储料坑深度不足,会产生料坑堆料现象。由于是老厂房,生产线的周围其它设备摆布较密集,且公司又本着少投入多产出的原则,这样对内衬层压延生产线的工序改造较为困难。

1.2生产流程

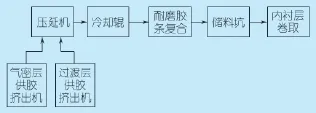

内衬层压延工艺流程首先是将原胶经金属探测仪供胶到挤出机,从挤出机头排出的胶条供胶至压延机制得内衬层,内衬层经冷却辊冷却后与保护胎圈的耐磨胶条复合后卷取(见图1)。

图1 内衬层压延生产线流程图

1.3预估提速后线速度

按螺杆最大转速45 r/min,内衬层按400 mm宽估算(见表1)。

表1 原排胶量与预估提速后线速度

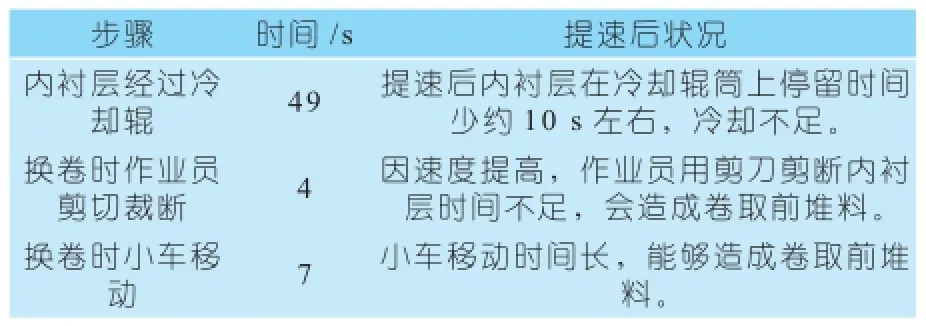

1.4制约提速的相关时间

内衬层冷却、裁断、卷取及换卷等步骤所需时间如表2 所示。

表2 制约提速的相关时间

2 提速存在的问题

2.1机头内设有滤网,排胶温度过高

由于炼胶厂房陈旧,地面存有破损,炼胶过程中有胶料落地混进杂质的现象。为清除杂质,现在挤出机头加有60目滤网,导致机腔压力过大,排胶温度居高现象。

2.2冷却不足,卷取温度过高

目前内衬层经过5个冷却辊时间是49 s,当速度由15 m/min提升到22 m/min后,内衬层在冷却辊上停留时间34 s,减少了15 s时间,同时因挤出机排胶温度的升高,内衬层胶片在冷却前温度也要相应升高,这样在双重升温压力下,内衬层压延提速后温度预估会升高25 ℃左右。经测算提速后需增加4个冷却辊筒,但因场地不足难以实现。现生产螺杆转速为35 r/min,提速后螺杆转速将提至设备允许最高转速45 r/min。经实测工艺变量参见表3所示。

2.3内衬层换卷时间不足

现有储料坑深度为1.5 m,当速度提升至18 m/min后料坑堆料。

2.4挤出机排胶温度、卷取温度超高的影响

需要特别强调的是,当螺杆转速加快后,高弹性的胶料在螺杆与挤出机内腔的剪切变形速率也会相应增加,使胶料内部的大分子间快速磨擦生热升温,当胶料温度升高后极易产生早期硫化,出现熟胶疙瘩,影响内衬层的气密性;当卷取温度过高时,内衬层在料卷内温度降低缓慢,胶料中的小分子添加剂极易析出至内衬层表面形成喷霜,喷霜的内衬层物理机械性能及其粘性都将会下降,工艺上表现出与胎体帘布结合不良,胎胚易产生脱层和气泡等质量缺陷。

3 改进措施

3.1修缮地面取消机头滤网

由于机头滤网是产生挤出机排胶温度过高的主要原因,经对地面修缮后,杜绝了胶中杂质。这样,取消机头滤网后机头压力由4.9 MPa骤降到3.5 MPa,排胶温度由129 ℃降低到120 ℃。

3.2挤出机口型扩大并改单条排胶为双条排胶

为降低机头压力,加大口型板的开口,使口型板开口形状由Φ20 mm更改为100 mm× 20 mm,但所挤出的胶条过粗,在供胶路程中散热慢,且在压延辊缝间不易摆动,这样造成压延辊缝间的胶料温度不均,导致所压延出的胶片不易压合,表面不光滑。针对其不足将100 mm×20 mm口型板中间加一使口型分切为左右对称的隔断,即使挤出的一条宽大的胶条,分切成两条胶条,扩大了散热面积,同时,两条中分胶条在压延机上较为柔顺易于摆动,压延出的胶片表面光滑,机头压力也降至2.4 MPa,排胶温度则降至105 ℃(见表3)。

表3 提速导致的排胶温度与机头压力的变化

3.3冷却辊筒前、储料坑前各加风筒冷却

内衬层在进冷却辊前和储料坑前两处加多孔排风管进行风冷却(参见图2)。

图2 改善后的内衬层压延生产线流程图

3.4剪刀改电加热裁刀

内衬层料卷卷满换卷时用剪刀手工裁断需4 s时间,现在卷取工位小车上安装电加热套筒,将裁刀头部放入其中加热,用加热后的裁刀切割内衬层只需1 s时间,为提速后换卷争取了3 s的时间,缓解了内衬层在储料坑中堆料。

3.5加深储料坑深度,提高卷取小车移动风压

加深储料坑0.5 m,料坑中料在现基础上增加约1.5 kg,根据标定没有因重力增加对内衬层产生拉伸变形,能够保证内衬层尺寸的稳定;同时将移动小车的风筒压力由0.4 MPa提高到0.6 MPa,Φ50 mm的风筒改为Φ70 mm,换卷时小车移动的时间由7 s缩短为5 s,为提速后换卷增加了2 s的卷取时间,避免了内衬层在储料坑中堆料。

4 结语

通过对内衬层生产线的多处小改善,较大的提高了生产线速度,满足了公司要求的压延线速度22 m/min,而且保证了内衬层的工艺性能。说明工艺改善要从细节入手,从工艺和设备不同的角度考虑问题。希望对同行业在老设备改善中拓展思路有所借鉴。

(XS-05)

英诺薄膜公司推出可防止食品污染的新型BOPP薄膜

新近,英诺薄膜公司首次推出一款新型双向拉伸聚丙烯(BOPP)薄膜。该薄膜具备优越的光学性能,密封临界值低且密封范围广。经过测试,该款薄膜针对矿物油迁移的保护性可长达一年半,可广泛应用于饼干、面包、糕点糖果、干制食品、茶叶和谷类食品等的领域。

燕丰供稿

索尔维拟在美国新建PEEK生产装置

新近,索尔维(Solvay)公司宣布将在美国奥古斯塔特种聚合物工厂建设新的聚醚醚酮(PEEK)生产装置,装置预计在2016年中旬建成投产。加上公司目前在印度潘诺里工厂的扩张,届时它在全球PEEK树脂的年产能将超过2 500 t。该装置将建在奥古斯塔索尔维特种聚合物现有的树脂和单体生产装置附近,并且接近阿法乐特全球业务单元研发中心,它将采用与索尔维印度工厂相同的可信赖工艺及科技。

燕丰供稿

Speed up transformation of semi-steel radial tire inner liner calendering line

TQ330.4

1009-797X(2015)10-0049-03

B

10.13520/j.cnki.rpte.2015.10.009

张薇(1964-),女,工程师,主要从事轮胎工艺管理工作。

2014-08-11