用高低温交换工艺控制注塑件的特性

2015-11-17王塑编译

王塑 编译

(全国橡塑机械信息中心,北京 100143)

用高低温交换工艺控制注塑件的特性

Alternating temperature technology controls parts properties

王塑 编译

(全国橡塑机械信息中心,北京 100143)

动态过程控制、循环控制和变模温控制能够显著提高注塑件的质量。模具的温度极大的影响了注塑件的摩擦性能,从而影响注塑件的性能。同时也有助于减少周期时间,提高效率。

注塑;变模温控制;注塑温度控制

动态过程控制、循环控制或变模温控制是一项越来越吸引加工者注意并提高注塑件质量的技术。从本质上讲,模壁在注塑前预热——这有益于成型,特别是对边缘层的成型。在理想的情况下,温度接近或超过了聚合物的结晶温度。有针对性的聚合物的成型对机械性能和摩擦性能都有益处。

1 动态过程控制

在加工过程中模具填充壁温度升高带来了许多利处,如经济性,以及成型的表面光洁度和强度等。

(1)利用未冷却的或加热过的模具,相对于容易散热的模具,更容易充满热熔模;

(2)减少所需的注射压力和夹紧力;

(3)降低熔体剪切应力;

(4)使保持压力维持的时间更久,即使在离料口最远的区段;

(5)减少作用在注射压缩成型的光学部件的残余应力;

(6)促进表面效果,比如自清洗和抗反射,微纳米结构的复制,表面非常平滑且光泽度好,以近似“钢琴漆”的效果结束;

(7)确保注塑机中的玻璃纤维分布的更均匀;

(8)延长熔体前沿的焊接时间,减少焊线;

(9)降低收缩引起的翘曲的风险,提高了尺寸精度和铸模部分的稳定。

在变模温控制过程中,直到腔体被填满,模具才会集中冷却直至所需的脱模温度。因此,可以在不延长周期的情况下增加注塑件的质量。通过现有的冷却通道交替传送冷热流体的交换温度控制系统可以使这种注塑方法更容易实现。

在注射成型中的过程控制不仅影响上述流变的效果,也会影响一个塑料件的内部属性和机械性能的强度。因此,对于半晶状的聚合物,较高的模具温度会导致更好的刚性和强度,由于结晶程度的增加,断裂伸长率降低。不同导热系数的材料的塑模实验给出了证实。相反,垂直于流向的明显的温度梯度可减轻材料的结晶程度,因此更能促进其质地均匀、各向异性和扭曲度。

2 问题的处理

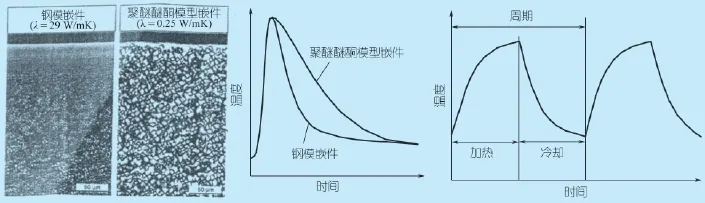

控制模具的温度也使得对注塑件摩擦性能的影响更有针对性(见图1)。 这个事实使人们对弹性的机器零件产生了特别的兴趣,如热塑性齿轮。在这种情况下,通过模具高温可获得最佳的材料。然而,这个工艺经济学,可能需要最短的周期。

图1 控制模具的温度对摩擦性能的影响

德国纽伦堡的埃朗根大学(LKT)聚合物研究所做了系统的研究,表明注塑温度控制解决了在边界区域成型的需要和在较短周期内低温度的需要之间的矛盾。

在聚甲醛(POM)齿轮的模具检测中,通过使用绝缘压板,使压缩腔镶块与主模热绝缘。模具需保持在一个恒定的温度以达到工艺稳定的目的,只有型腔镶块的温度(见图2)可以有效的控制。在设计数据的基础上,利用激光剪切,型腔模块被一层一层地由钢粉铸造完成。主模和矩型冷却通道的复合绝缘特别有助于型腔的快速温度变化。空腔壁附近的传感器直接检测温度变化,使工艺过程能够得到有效控制,特别是注射过程的温控阶段的同步。

图2 齿轮模具上的矩形冷却通道

3 150 ℃注射,80 ℃脱模

注塑温度控制系统被用来回火模具(型号:STWS 200; 制造商:Single Temperiertechnik GmbH,见图3)。该系统采用水作为循环流体,并装有液压环路交换装置的加热和冷却回路。系统有两个独立的环路,环路中的水有不同进料温度并提供交替的加热和冷却。因此,它可以在10 s内影响一个80 ℃的模具镶件的温度变化。这个机器可告知波控器冷暖流体是否传达到模环路。对于POM所使用的类型(型号:Hostaform C9021,制造商:Ticona GmbH),较高的动态温度控制允许模温达到结晶温度的程度:当腔壁的温度为150 ℃时,POM 熔浆注射到型腔中。腔壁的高温可避免边界部分的低结晶或不成型。同时,整个部分可以形成均匀的结构。填充物料后,在保压阶段,可冷却到80 ℃以下,这个温度适合这些特殊物料的脱模。因为加热和冷却阶段的运转时间相同,冷却阶段后紧接着是加热阶段,然后是冷却阶段,并不断循环(见图1)。因此周期时间会比冷却不导热的模具物料短的多。

图3 STWS 200温度交换控制系统

4 形态改进

型腔温度显著影响模具成型。对于一个技术复杂的注塑件来讲,型腔温度为100 ℃是常见的。避免边缘层的形成的唯一途径是把温度升高到140 ℃以形成不同的微观结构。较长的冷却时间加倍了齿轮的周期运作时间的结论正在验证(图4)。然而,在灵活的温度交换技术下,整体周期时间不到20 s就可以被脱模。

差示扫描量热法(DSC)通过测量齿轮齿的厚度确认结晶均匀性。因此,在注塑温度控制下齿轮制造比在100 ℃条件下有较高的结晶度,尤其是在摩擦压力大的边缘层。狭窄的融化峰值也证实了晶体结构的大小分布更均匀。

图4 温度交换控制在没有延长周期的情况下提高了齿轮的形态

5 总结与展望

有针对性的温度控制使得半晶状物料的潜在性质得到更好的利用、优化,模件的微观结构更均匀,并防止弱界面层的形成。与替代方法有所不同,注塑模具温度控制或热绝缘模具镶件目标温度控制有助于减少大量周期时间。注塑温度控制给出了改善内部和外部属性和在注塑过程中增加产品的精度的特点。通过对温度的精确控制,为加工过程中对结晶体施加更严格的控制和积极利用晶体成核和生长的特定温度时间关系提供了可能。特别是在装备具有高强度和高负载的齿轮情况下,可以改进注塑件的属性,例如:啮合质量如复制的精度,机械性能如齿根强度,摩擦性能如牙齿磨损。

注塑温度控制在光学和技术参数部分的影响,如残余应力和流体阻力,表现性质和光学性质等仍需要进行研究。注塑温度控制技术对注塑过程中注塑件性能的影响将不会穷尽。

编译自“kun ststoffe international 4/2011”

(XS-04)

TQ320.662

1009-797X(2015)06-0039-03

B

10.13520/j.cnki.rpte.2015.06.006

2014-08-14