GCr15轴承钢热剪切开裂失效分析

2015-11-16金林奎袁裕光赵建国王春亮

■金林奎,袁裕光,赵建国,王春亮

1. 概述

(1)GCr15轴承钢主要用于制造滚动轴承,是轴承专用钢种,常用来制造工具、量具、机床轴类和冷作模具,最多用于轴承加工。轴承制品一般要承受高负载的表面接触应力,需要承受高强度的接触疲劳,这就要求材料必须具有较高的强度和耐磨性,而且必须具有较高的冲击寿命、断裂韧度和良好的抗弯性能。因此,轴承钢的热处理工艺要求必须规范,同时对原材料的质量要求也很高,特别是对材料的非金属夹杂物含量要求非常严格。

(2)直径为90mm的GCr15轴承钢,炉号为T213-8541、T213-8544、T213-8546、T213-8547。采用自动下料机床进行加热剪切,加热温度正常控制在1050~1100℃。在原材料热剪切过程中,操作工发现料坯批量开裂。现场调查发现,圆钢开裂的部位大多集中在横截面上,距中心部位的直径方向呈纵向裂开,裂纹的开口处沿切向应力向下翻卷开裂(见图1)。

(3)原材料开裂的废品率非常高,炉号为T213-8541的原材料废品率达60%以上,其他炉号废品率在20%~30%。该轴承钢产品件属于订单生产,即使发现圆钢热剪切批量开裂,仍然要保持供货量,所以将炉号为T213-8546的原材料用完,炉号为T213-8541的原材料废品率最高,已停止使用,其他两个炉号圆钢试用部分材料。

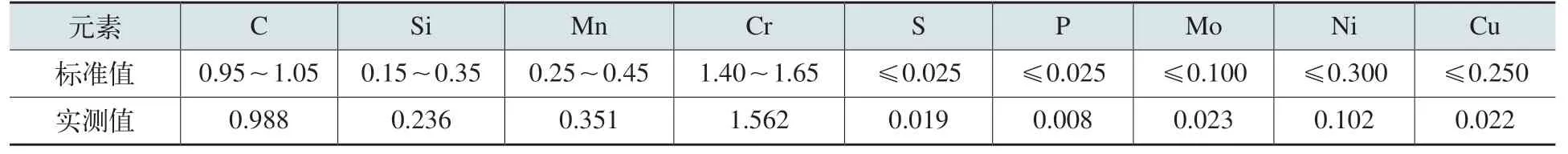

GCr15原材料化学成分(质量分数) (%)

2. 化学成分分析

在生产加工的过程记录中,追溯到该批产品的原材料入库批次号,查找到原材料生产炉号,以及对应的材料牌号和圆钢直径。截取原材料样块,尺寸为25mm×25mm×15mm(长×宽×厚),进行化学成分检验,检验设备为Labs park5000精密直读火花光谱仪。检验结果表明,化学成分(见附表)符合材料标准要求。

图1 热剪切失效件实物

3. 金相检验

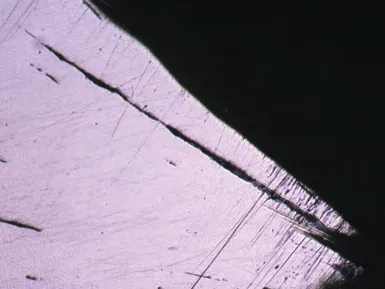

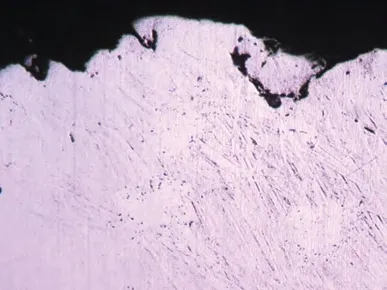

(1)金相组织观察,热剪切开裂的裂纹开口处有一条特别细长的条状非金属夹杂物。经金相显微镜100倍下测量,该夹杂物的长度已经超过100mm。在剪切应力作用下,沿非金属夹杂的端部形成脆性开裂。裂纹断口的边缘,显示为曲折状脆性断裂的形貌特征(见图2)。

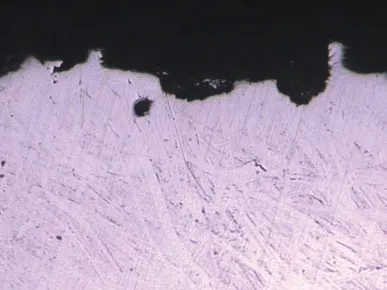

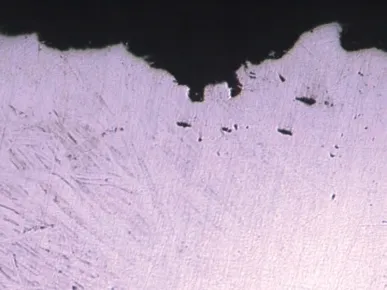

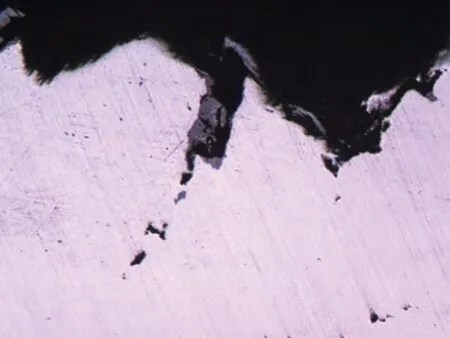

(2)在裂纹断口的附近,有部分区域呈现韧窝状的韧性开裂特征。图3断口的韧窝从左边开始,向右边继续向前扩展,延伸至非金属夹杂物存在的地方,开始形成脆性沿晶裂纹。在脆性断口的底部,有明显的硅酸盐夹杂物(见图3)。由于非金属夹杂物存在,部分区域呈现粗大的沿晶断口。断口边缘附近,可见明显的夹杂物脱落形成的孔洞。在沿晶断裂的剥落坑两旁,有韧性开裂的撕裂棱形貌特征(见图4)。

(3)材料的基体组织,被非金属夹杂物分割成大小不等的块状。断口边缘的材料基体组织,在剪切应力下即将被撕开的形态。这是由于非金属夹杂物造成的典型沿晶开裂的特征(见图5)。由于非金属夹杂物的存在,使断口处呈现多种形态,韧性开裂的韧窝旁边,是脆性沿晶开裂的夹杂物脱落坑,紧接着又是韧性特征的撕裂棱形貌特征。断口边缘附近,依然存在较多块状非金属夹杂物(见图6)。

(4)随着剪切速度的增加,部分区域呈现剪切唇的穿晶解理特征断口。当断口迅速扩展至非金属夹杂物时,会形成脆性开裂的台阶,断口越过脆性开裂的台阶继续向前扩展。断口附近同样存在非金属夹杂物,以及显示组织疏松的显微孔隙(见图7)。因非金属夹杂物造成的脆性开裂台阶更加明显,断口扩展至夹杂物台阶处向内延伸形成二次裂纹,且在二次裂纹的底部有大块状硅酸盐夹杂物(见图8)。

(5)在非金属夹杂物较严重的部位,可见大块状及断续条状分布的非金属夹杂物,使断口呈现曲折的脆性断口。断口明显可见非金属夹杂物及粗大晶粒的脱落坑,断口附近存在显微孔隙(见图9)。在材料基体组织中,观察到较为严重的显微孔隙,这种缺陷组织是组织疏松的典型特征,它的存在会割断基体的连续性,极易使材料形成应力集中开裂(见图10)。

图2 裂纹源夹杂物(100×)

图3 韧窝断口(100×)

图4 沿晶断口(100×)

图5 沿晶+撕裂棱(100×)

图6 韧窝+沿晶+撕裂棱(100×)

图7 夹杂物开裂处(100×)

图8 夹杂物开裂处(100×)

(6)对材料组织中的非金属夹杂物进行检验,检验部位分布大量的硫化物和硅酸盐夹杂物。硫化物细系总长度达100mm,夹杂物要求含量不允许超过2.5级(A类细系2.5级,总长度不大于65mm),见图11。硅酸盐粗系长度达83mm,夹杂物要求含量不允许超过0.5级(C类粗系0.5级长度不大于18mm)。实测夹杂物级别远超过标准要求(见图12)。

(7)热剪切过程中,由于透热炉加热的高温氧化,断口表层的脱碳层较为严重。在表面脱碳层中,明显可见因非金属夹杂物造成的沿晶开裂二次裂纹(见图13)。由于透热炉加热的时间短、温度低,组织显示为伪共析珠光体+细网状碳化物,组织晶粒细小均匀。组织中明显可见非金属夹杂物脱落的粗大孔洞。由于剪切应力的作用,在夹杂物孔洞的边缘,已经形成应力集中开裂的显微裂纹(见图14)。

4. 结论分析

(1)原材料的非金属夹杂物和显微孔隙严重超标,特别是A类硫化物夹杂和C类硅酸盐夹杂,已经明显超过国家标准GB/T18254—2002《高碳铬轴承钢》的技术要求范围。

(2)硫化物夹杂的存在,是由于材料自身的杂质元素未能得到净化。硅酸盐夹杂是由于钢液在造渣过程中没有完全清除。非金属夹杂物脆性大且强度低,与金属基体组织的膨胀系数差别很大,因此非金属夹杂物的边缘应力分布极不均匀。非金属夹杂物的存在,破坏了金属材料基体的连续性,使材料组织的脆性增大,韧性降低。

(3)显微孔隙是钢锭扩散退火的组织均匀化处理后,再经过轧制而形成的。组织均匀化的扩散退火,使液析区的碳化物回溶,液固两相的膨胀系数不同,破坏了两相区结合的牢固性,轧制变形的应力使两相区组织撕裂成显微孔隙。

(4)条状分布的非金属夹杂物,以及呈链状分布的显微孔隙,分割了材料基体组织,使基体组织的强度显著降低。在热剪切应力的作用下,沿非金属夹杂物及显微孔隙的端部及边缘形成裂纹源,然后随着外加应力使裂纹继续扩展,最终导致工件开裂失效。

图9 夹杂物剥落坑(100×)

图10 原材料显微孔隙(100×)

图11 硫化物夹杂(100×)

图12 硅酸盐夹杂(100×)

图13 夹杂物二次裂纹(100×)

图14 夹杂物脱落坑(100×)