3MW风电主轴轴承淬火油槽设计

2015-11-16孙茂林姚艳书

■孙茂林,姚艳书

近几年,随着我国风力发电新能源产业的发展,风力发电轴承由1.5MW发展到3MW,风电轴承的使用寿命为20年,所以对轴承热处理的要求非常高。3MW风电主轴轴承,为我公司在国内首次开发研制,采用G20Cr2Ni4A渗碳钢制造,轴承重量为3t,外径2.5m,壁厚160mm,硬度要求不小于60HRC。由于轴承尺寸大,为防止轴承套圈在二次淬火过程中变形,必须采用模具淬火。由于以上诸多原因,轴承在热处理后,硬度一直在55HRC左右,成为3MW风电主轴轴承研制的瓶颈。

经无数次的分析论证、试验,发现套圈的材料、尺寸、壁厚、模具等元素都无法改变,唯一能改变的是冷却过程,为此,我们研制出一种新型淬火油槽。

1. 淬火油槽装油量计算

以前渗碳钢轴承一次淬火和二次淬火均采用同一油槽,造成装油量大。在相同机械搅拌力的作用下,油量越少,油的流动速度越大,越能提高冷却速度。

为此按照3MW套圈的形状和重量,通过热量传导计算出淬火油的质量,从而计算出淬火油槽的体积。

油的密度ρ为900kg/m3(30~40℃)、870kg/m3(80~90℃)。

(1)淬火油的质量

质量=体积×密度=3.14×2.3 ×2.3×4×0.9=60(t)

(2)淬火工件放出的最大热量

式中 G——淬火件重量(包括模具、 料架)最大约3000kg;

C1——钢的加热温度为850℃ 时的平均比容热 0.71kJ/(kg·℃);

C2——钢冷却到100℃时的平 均比容热0.50kJ/(kg·℃);

t1——工件冷却开始温度 850℃;

t2——工件冷却终了温度 100℃。

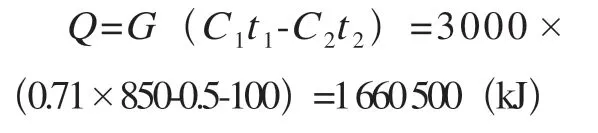

代入数据:

(3)淬火介质需要量

V=Q/ρC(t3-t4)

式中 C——淬火介质油平均比容 1.88~2.09kJ/(kg·℃);

t3、t4——介质开始和终了温 度。

代入数据:

淬火油质量=体积×密度=67×900=60(t)

淬火油槽结构如附图所示。

2. 加装辅助油循环装置

(1)由于轴承的尺寸和壁厚小,以前一般采用单一的顶插式或单一的侧插式淬火油槽,就能满足轴承的淬火要求。而3MW风电主轴轴承如采用单一的顶插式淬火油槽只能保证外圈滚道的硬度,而内圈滚道的硬度无法保证;单一的侧插式淬火油槽只能保证内圈滚道的硬度,而外圈滚道的硬度无法保证。为此,通过流体力学及试验等多方面的计算,设计出顶插式和侧插式组合淬火油槽,既保证轴承外圈的淬火硬度又保证轴承内圈的淬火硬度。

(2)安装涌泉式底返油搅油器4台,电动机功率7.5kW,叶轮直径450mm,导油桶直径500mm,变频调速,可明显提升涌泉搅拌效果,在轴向形成快速环流,对提高工件内径淬火硬度有明显效果。

(3)安装侧循环搅油器4台,电动机功率7.5k W,叶轮直径450mm,可变频调速,能使淬火油径向形成快速环流,对提高工件外径淬火硬度有明显效果。

(4)以上两种搅油装置属于整体插拔式,在不排油的情况下可整体维护、维修。

3. 结语

该设计的突破在于,传统淬火油槽一般是采用单一的顶插式或单一的侧插式淬火油槽,其都无法保证3MW风电主轴轴承淬火后的硬度。将两者成功组合后,解决了3 MW风电主轴轴承冷却难题,使我公司成为国内首家加工此轴承厂家。

淬火油槽的示意