轴承钢球的失效分析

2015-11-16梁华刘传铭王浩

■梁华,刘传铭,王浩

钢球是球轴承中承载载荷的滚动体,是球轴承中最重要的零件之一,其加工过程相当复杂,从冷镦(或热轧、锻)球坯到最后的清洗包装,涉及到诸多的加工工序,而每道加工工序都会对球的内在质量和表面质量产生较大的影响。钢球的制造质量会直接影响到轴承的使用寿命,因而是极其重要的。因钢球的材料缺陷引起滚动疲劳并导致轴承失效的案例虽然屡见不鲜,但因材料冶金缺陷导致钢球表面剥层—脱壳现象则比较罕见。

某公司送检一粒规格为φ6.747mm的失效钢球,材料为GCr15。据介绍,该钢球在进行寿命试验时表层发生剥层现象,剥落部分呈现为壳体状。钢球寿命试验分3个阶段进行:第一阶段为72h;第二阶段为24h;第三阶段为80h。前两个阶段试验均未发现异常,第三个阶段试验至约20h时轴承失效。针对该特殊失效形式,笔者对钢球表面发生剥层的原因进行了详细分析。

1. 宏观形貌观察

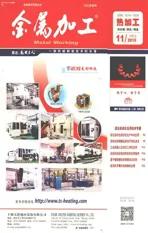

送检钢球表面光亮、色泽无异常;剥层呈现为壳体状,局部有缺损;内壁较粗糙,呈现为灰黑色;脱壳后的钢球表面光亮、完整,呈椭圆状,局部有凸起,长、短轴直径分别为6.2mm和5.5mm,其形貌见图1和图2。

2. 微观形貌观察与分析

将钢球剥落壳体和钢球采用超声波清洗烘干后放置在日本产JSM6380LV扫描电子显微镜中进行变倍观察,发现如下现象。

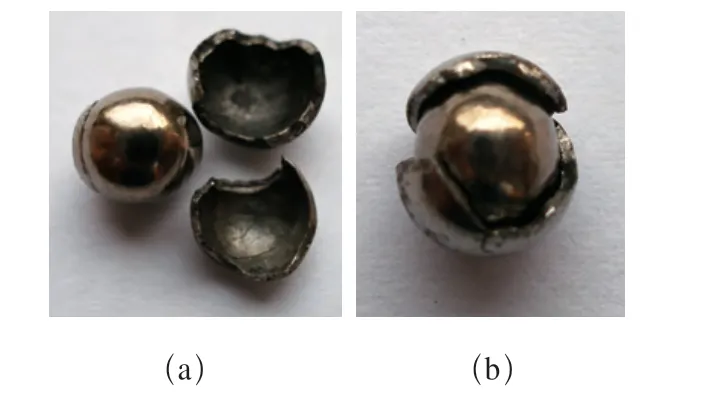

(1)剥落壳体内壁粗糙且不平整,无挤压、磨损痕迹,剥落壳体内壁的高、低倍形貌见图3。

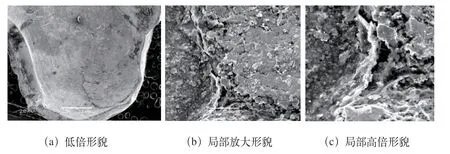

(2)脱壳后钢球表面凸起部分附着在钢球表面,色泽光亮,但边缘处有轻微的剥落痕迹,见图4和图5。

图1 送检剥层钢球宏观形貌

图2 表面剥层后的钢球形貌

图3 剥落壳体内壁

3. 常规项目检验

(1)剥落壳体的硬度 将钢球剥落壳体镶嵌后放置在显微硬度计上测量硬度,载荷为9.8 N,测试结果自表面至内壁为6 4.7 H R C、62.9 H R C、61.7HRC、62.0HRC(标准要求61~66HRC)。钢球剥落壳体的硬度符合JB/T1255—2001标准要求。

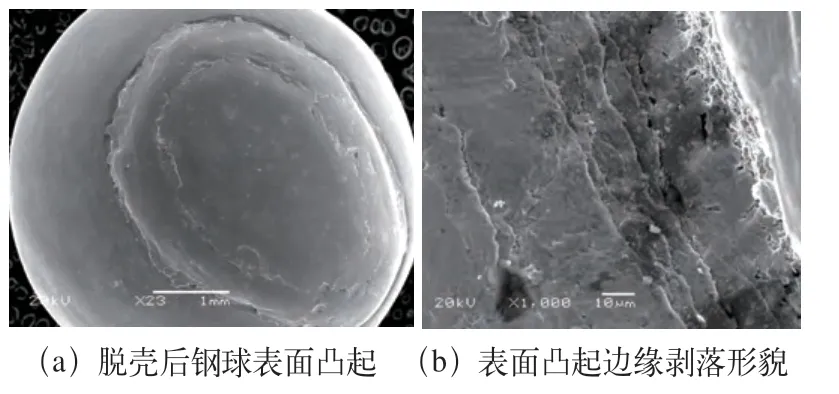

(2)金相检验 将送检钢球剥落壳体镶嵌磨制后放置在显微镜下观察发现:钢球剥落壳体厚度为0.13~0.70mm,内壁存在最大深度为0.063mm的白色异常组织层,组织内晶界清晰可见,其余部分组织无异常;两部分材料连为一体,金相组织无过渡区(见图6)。

将脱壳后钢球的凸起部分解剖腐蚀后确定凸起部分与钢球母体有间隙,为附着部分,两部分之间金相组织相同(见图7)。另外,还发现脱壳后钢球表面多处有圆弧状烧伤,其金相组织为二次淬火层+高温回火层(见图8)。

将钢球剥落壳体剖面采用4%硝酸酒精溶液浸蚀后按照JB/T1255—2001标准评定其淬回火组织为3级,网状碳化物为1级,符合标准要求。

(3)能谱分析 为了确定钢球剥落壳体内壁异常白色组织层的成分,采用能谱仪对其微区成分和正常组织进行对比分析,结果表明:带有晶界白色组织层的成分主要为Fe、O、Cr,正常组织区域成分主要为Fe、Cr,两部分材料微区成分的能谱曲线分别见图9a、图9b。由此确定白色组织层为GCr15的全脱碳组织层。

4. 失效原因分析与讨论

钢球作为首先失效件,导致其失效的原因一方面可能是运转条件等外来因素造成的,但相当一部分是由于钢球自身因素导致的,如原材料缺陷或制造缺陷等,而原材料因素又主要分为表面缺陷、低倍组织缺陷和显微组织缺陷三方面的影响。

根据扫描电镜、硬度、金相及能谱分析的结果认为:①送检钢球的硬度和淬、回火组织均符合相关标准要求。②钢球的失效模式是疲劳,其内部存在一层最大深度为0.063mm的全脱碳组织,破坏了材料的连续性,严重影响了钢球的性能,这也是造成钢球在运转过程中发生剥层、脱壳的主要原因。③钢球内部的全脱碳组织层属于翻皮冶金缺陷,一般是指底铸钢锭在浇注过程中,钢锭模内钢流冲破钢液表面的薄膜并将其卷入钢锭中而形成。④剥层后钢球表面的凸起及烧伤是钢球剥层后继续运转形成的。

图4 剥层剖面形貌

图 5

图6 钢球剥落壳体金相组织

图7 脱壳后钢球凸起部分的剖面组织形貌

图8 钢球表面局部烧伤形貌

图9 钢球材料能谱曲线