基于正交试验的Invar36合金铣削切削参数优化

2015-11-08肖忠跃刘朝晖

肖忠跃,刘朝晖

基于正交试验的Invar36合金铣削切削参数优化

*肖忠跃,刘朝晖

(井冈山大学机电工程学院,江西,吉安343009)

为了研究采用硬质合金刀具加工Invar36合金时切削参数对零件加工表面质量的影响,本文采用正交试验法,设计了以径向切深、主轴转速、每齿进给速度作为主要因素的3因素3水平正交试验表,并通过极差分析法得到影响表面质量的切削参数最优组合和本试验方案的最优水平,最后采用了方差分析法和F-检验分析切削参数影响表面粗糙度的显著关系,并验证了进给速度的变化对零件的表面粗糙度有显著影响。

Invar36合金;铣削加工;正交试验;切削参数优化

0 引言

随着航空、航天、微电子、仪器仪表等高端技术产业的迅速发展,Invar合金的应用越来越广泛,在某些特殊领域中,如精密仪器、精密模具、精密加工设备和武器装备等领域甚至已无可取代[1]。如今,以Invar36合金为代表的低膨胀合金的生产能力也已作为衡量企业生产技术水平的一项重要指标,由于Invar36合金是一种最常用的低膨胀材料[2],它在物理特性、机械性能等方面与普通合金差别较大,在进行机械加工时存在切削温度高、切削力大、加工硬化严重、易产生粘刀、挤屑等缺陷使加工表面完整性差且加工残余应力大,属于典型的难加工材料。然而,由于Invar36合金特殊的应用领域,国外对其研究成果都进行严格控制,由于技术封锁,可查阅到的国外关于Invar36合金加工技术方面可供参考的文献十分稀少,且都是些简单介绍[3];国内关于Invar36合金加工工艺与技术方面的研究工作也不全面,缺乏系统性,相关技术资料不多,主要基于车削与磨削加工工艺性与表面完整性的研究,如邢绍美[4]研究了难切削材料4J32低膨胀合金在机械切削加工过程中的工艺过程及其改变切削性能的热处理方法;佟晓静[5]结合热处理工艺研究了Invar36低膨胀合金材料的车削加工工艺;牟森[6]研究了Invar36合金的磨削加工性和表面完整性,并做了初步评价,而乔玉鹏[7-8]则进一步研究了Invar36合金的低应力情况下的磨削加工性能和车削加工性能;李文[9]对高温低膨胀super-invar合金薄壁筒件的车削加工变形控制进行了研究,并提出了减少加工变形的方法。而有关Invar36合金的铣削加工工艺性能的研究就更少,主要有南京航空航天大学营国福[10]等研究了Invar36合金的端面铣削工艺参数对切削力的影响规律,并对切削参数对切削力影响的显著性进行了分析。

综合上述文献资料,前人主要研究了Invar合金的机械加工工艺性能及其相应的热处理方法,Invar合金的磨削加工性能与车削加工性能及其变形控制和铣削工艺参数对铣削力的影响规律。因此,本文从加工表面质量出发,研究Invar36合金铣削过程中切削工艺参数对加工表面质量的影响规律,并提出采用正交试验的方法建立3因素3水平铣削试验方案,并通过极差分析法分析得到Invar36合金影响加工表面质量的铣削工艺参数的最优组合,在此基础上,运用方差分析法对切削参数影响表面质量的显著性进行了分析。

1 试验条件和试验方案

1.1 试验条件

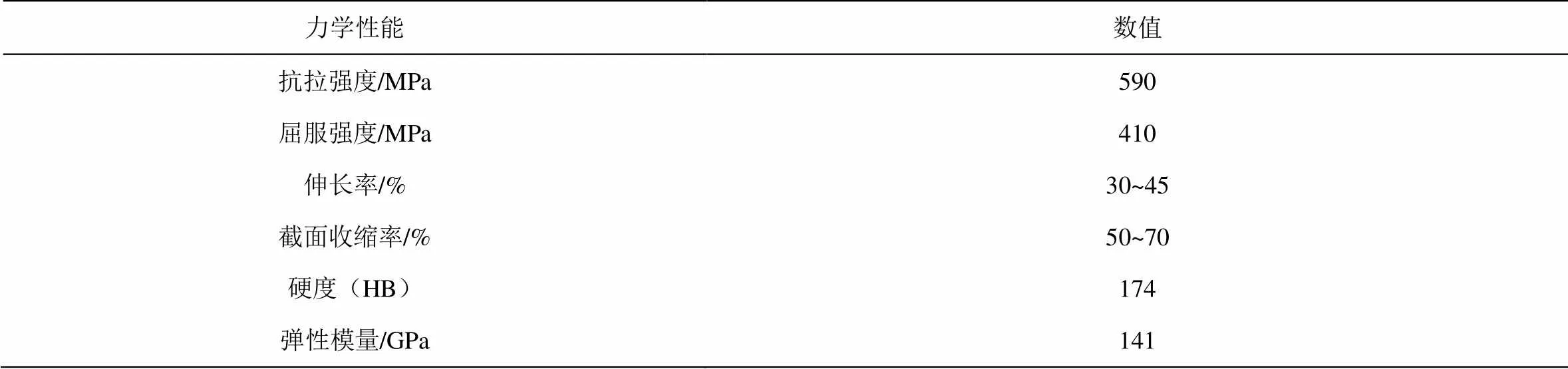

试验采用硬质合金YL10.2刀具,刀具规格型号:4F-12 mm×30C×12×75 L,在VMC850立式加工中心上进行,加工表面质量采用Mahr数显粗糙度仪进行检测,工件材料为Invar36低膨胀合金,其化学成分和力学性能分别见表1、表2所示。

表1 Invar36合金的化学成分 %

表2 Invar36合金的主要力学性能

1.2 试验方案

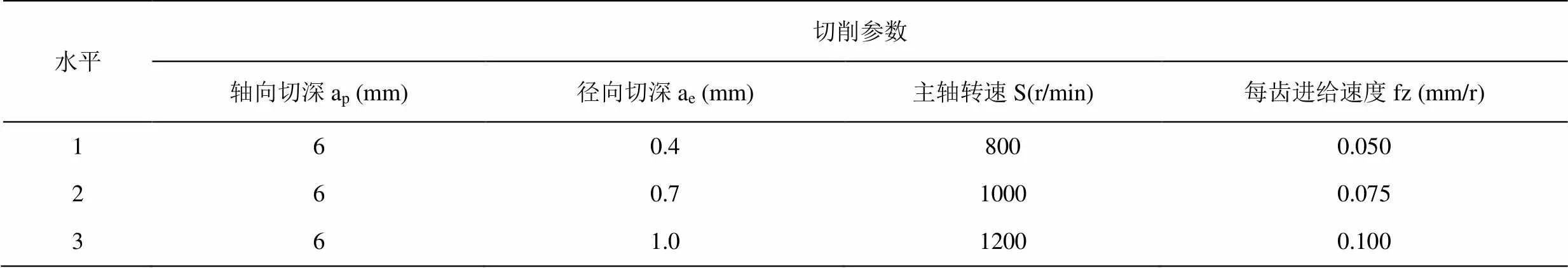

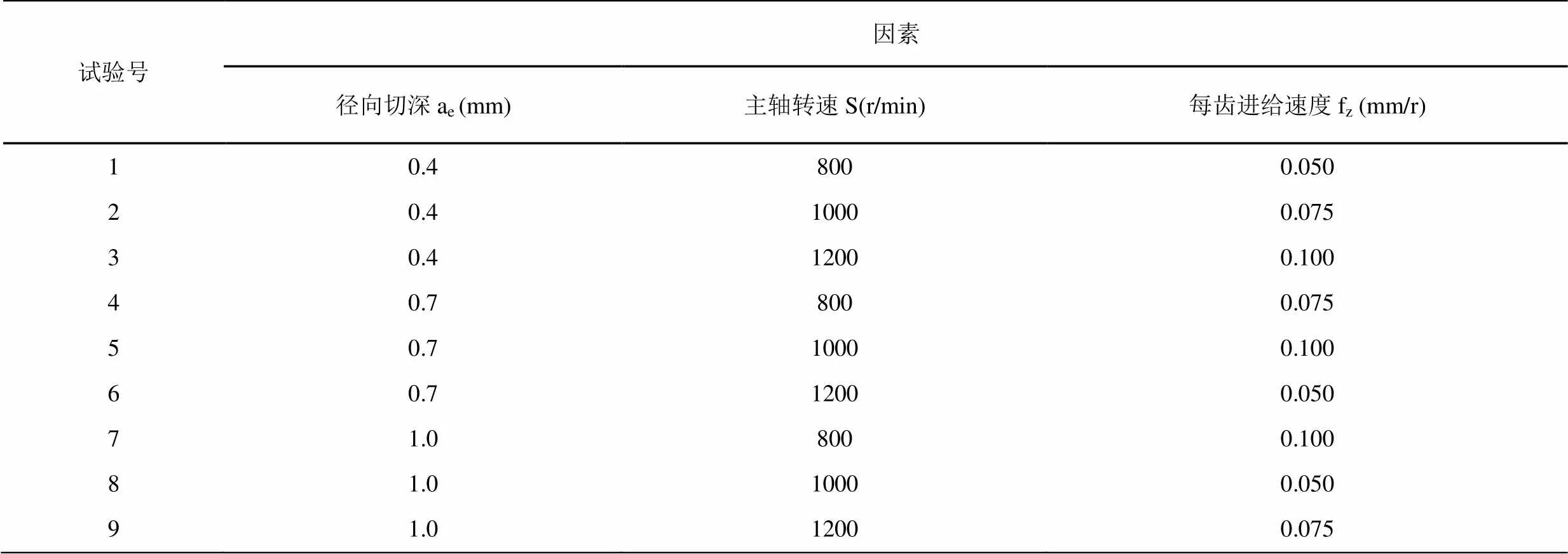

为了减少试验次数和节约试验成本,并保证较高的试验精度,本文采用正交试验法,以便同时安排多个因素进行实验。根据正交试验均衡分散的性质和试验中每一因素的不同水平的试验次数相同,且不同因素的各水平相遇几率相等的特点,为了揭示铣削参数影响工件加工表面质量的内在规律,在实验中,选择将径向切深(ae)、主轴转速(S)、每齿进给速度(fz)作为主要因素,且每个因素选择3个水平,如表3所示,在此基础上,建立3因素3水平的正交表试验方案,如表4所示。试验时,铣削加工采用逆铣加工方式、干切法。

表3 试验切削参数水平表

表4切削参数优化试验方案

Table 4 Cutting parameter optimization test program

2 实验结果与分析

2.1 极差分析法

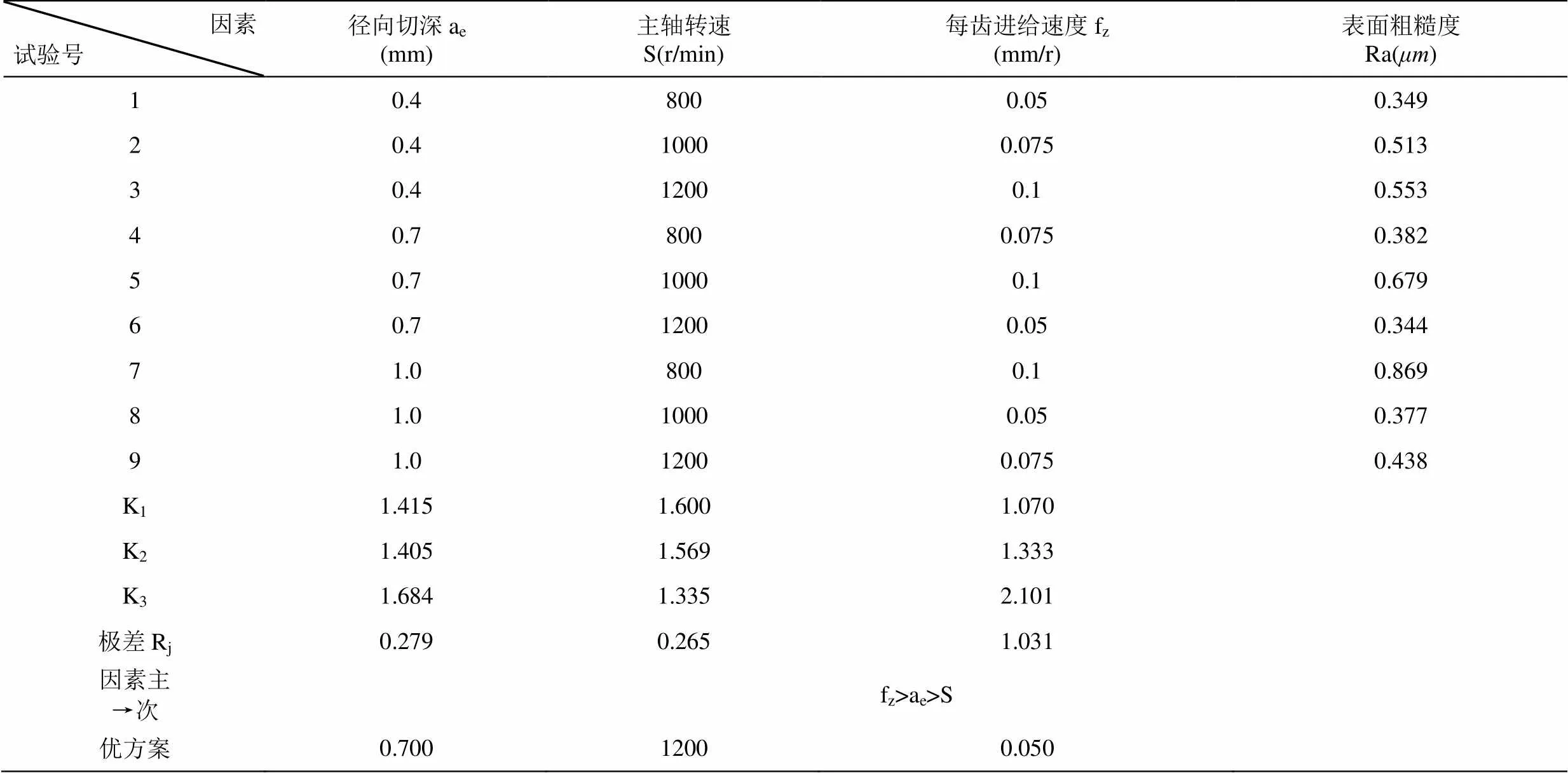

为了减少偶然因素引起的误差,在进行粗糙度测量时,每组试验重复三次,每次测得两个数据点,再取平均值,试验结果表5所示。

由表5可以看出,各因素对试验结果的影响是不相同的,它们的影响顺序:每齿进给速度fz>径向切深ae>主轴转速S;但对于提高零件加工质量降低表面粗糙度来说,主轴转速S、径向切深ae和进给速度fz三因素的优水平应该分别取1200 r/min、0.7 mm和0.05 mm/r,且为最优组合。

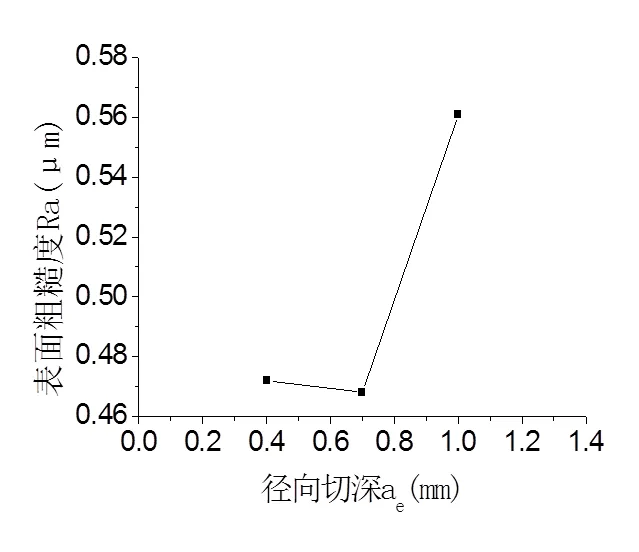

为了验证上述结论的真实性,进一步建立各因素水平对零件加工表面粗糙度值的影响趋势图,如图1所示,从趋势图可看出,采用极差分析法得到的三因素的优水平是正确的。

表5 表面粗糙度试验结果及极差分析

图1 各因素水平对粗糙度值的影响趋势图

通过趋势分析图可知,随着切削深度的增加,表面粗糙度值会有所下降但随后又迅速升高,这是因为这是由于随着切削深度的增加,Invar36合金加工过程中产生大量的热量,导致切削区的金属变软(硬度降低),刀具与已加工表面间产生严重的挤屑现象,从而导致表面粗糙度值升高。

2.2 方差分析法

综合上述极差分析法的结果,可以直观的判断出切削用量对表面粗糙度的影响,极差越大,该切削用量对表面粗糙度的影响越大,但不能估计误差的大小。为了消除误差,采用方差分析和F检验可以进一步判断切削用量对表面粗糙度影响的显著关系,精确估计各因素的试验结果影响的重要程度,需进一步对试验结果进行方差分析,如表6。

表6 方差分析

为了增大误差自由度,提高检验的灵敏度,在进行显著性检验时,对于一般工程问题,显著水平性取0.01~0.1,通过查检验表可得,0.01(2,6)=10.92,0.05(2,6)=5.14,0.10(2,6)=3.46。显然ae和S均小于临界值,说明径向切深ae和主轴转速S对零件的表面粗糙度无显著影响;而fz大于临界值,说明每齿进给速度z对零件的表面粗糙度有显著影响,此结论进一步验证了极差分析法的正确性。

3 结论

通过铣削Invar36合金试验研究了切削参数对加工表面质量的影响规律可知,对加工表面粗糙度影响大小依次为每齿进给速度、径向切深和主轴转速,随着每齿进给速度的增大,加工表面粗糙度值趁逐步增大的趋势,而当主轴转速增大时,加工表面粗糙度值趁逐步减小趋势。并通过方差分析法和检验判断切削用量与表面粗糙度影响的显著关系,证明了进给速度z的变化对零件的表面粗糙度有显著影响。本文的研究方法可以推广用于刀具磨损研究,以及用于其它难加工材料切削加工性能研究也具有一定借鉴作用。

参考文献:

[1] 刘振兴,吴金声,刘克佩.膨胀合金手册[M].北京:冶金工业出版社,1979.

[2] 沈婕,王晓军,夏天东.因瓦效应及因瓦合金的研究现状[J].功能材料,2008,38(A08): 3198-3201.

[3] Qiao Y P, Kang R K, Jin Z J, et al. The Thermal Characteristics of Invar 36 Alloy during Plane Grinding[C].Advanced Materials Research. 2010, 97: 918-921.

[4] 邢绍美. 4J32 低膨胀合金的应用与切削加工及热处理[J]. 航天返回与遥感, 1998, 19(3): 37-40.

[5] 佟晓静.4J36低膨胀合金及其工艺性[J].机械, 2002,29 (Z1): 205-207.

[6] 牟森.低膨胀合金构件变形及磨削性能的试验研究[D].大连:大连理工大学,2005

[7] 乔玉鹏,康仁科,金洙吉.精密磨削Invar36合金时的磨料选择[J].金刚石与磨料磨具工程, 2009 (6): 8-10.

[8] 乔玉鹏. Invar36 合金的加工性及低应力加工工艺 [D].大连: 大连理工大学, 2010.

[9] 李文,周燕飞.超因瓦合金薄壁筒件的加工变形控制研究[J].机械与电子, 2008(5): 14-16.

[10] 营国福,陈燕,傅玉灿,等.Invar36合金端面铣削力研究[J].南京航空航天大学学报,2014,46(5):713-719.

MILLING PARAMETERS OPTIMIZATION OF Invar36 BASED ON ORTHOGONAL EXPERIMENT

*XIAO Zhong-yue, LIU Zhao-hui

(School of Mechanical and Electrical Engineering, Jinggangshan University, Ji’an, Jiangxi 343009, China)

To study the influence of cutting parameters on surface quality of the parts in the Invar36 alloy milling with the carbide tool, orthogonal experiment table was designed on the basic of the radial depth of cut, spindle speed and feed per tooth as the main factor of three factors and three levels. The optimal combination of cutting parameters and the optimal level is obtained by range analysis. Finally, Variance Analysis Method and F-test was used to analyze the significant relationship between the cutting parameters and surface roughness. We also verify the change of the feed rate has a significant effect on the surface roughness of the part.

Invar36 alloy; milling; orthogonal test; cutting parameter optimization

1674-8085(2015)06-0075-04

TG54

A

10.3969/j.issn.1674-8085.2015.06.016

2015-07-05;修改日期:2015-09-22

江西省教育厅科技计划项目(GJJ14568);吉安市科技计划项目(吉市科计字[2014]4号)

*肖忠跃(1974-),男,江西吉安人,副教授,硕士,主要从事机械制造、数控技术及应用研究(E-mail:xiao.zhongyue@163.com);

刘朝晖(197-),男,江西吉安人,副教授,硕士,主要从事机械制造研究(E-mail: 306490389@163.com).