酶在废纸脱墨工艺中的应用

2015-11-04杜伟民

酶在废纸脱墨工艺中的应用

废纸脱墨处理过程中产生大量固体废物和工业废水,而脱墨剂、漂白剂、氢氧化钠和硅酸钠等化学品的使用造成了处理成本的上升。人们希望有一种脱墨效率高,废渣、废水排放少的废纸浆处理工艺。目前,用酶处理废纸浆作为解决这些问题的途径受到广泛关注。该文阐述了酶在废纸脱墨工艺中的应用。

废纸脱墨采用酶处理法不仅可以不用高价设备也能分散、除去碳粉油墨,而且还能抑制从纤维上剥离下来的油墨的再吸附。另外,酶处理不需要使用表面活性剂、碱、漂白剂等化学品,或者用量可以降低,因此废水处理费用也变得较低。酶处理的优势还有,可以根据各厂使用的废纸种类,包括白水循环在内的工艺,使用由酶生产厂提供的或自制的适用的定制酶;而市场上销售的酶有时不一定适合于某些工厂,这时酶处理反而成了劣势。

本文将介绍应用较多的在中性范围内用酶进行脱墨的中性脱墨,并举例介绍最近的废纸浆的酶处理。

1 用于废纸脱墨的酶及效果

能够用于废纸脱墨处理的酶有脂肪酶(分解脂肪的酶)、酯酶(分解酯结合)、果胶酶(分解果胶)、半纤维素酶、纤维素酶及木素分解酶。

脱墨就是将油墨从纤维表面剥落下来,通过洗涤或者浮选使从纤维悬浊液中剥离下来的油墨分离。在使用酶的情况下,酶攻击油墨或纤维表面,促进油墨的剥离和分离。脂肪酶、酯酶水解植物油基油墨,果胶酶、半纤维素酶、纤维素酶及木素分解酶则使纤维素纤维部分水解或者通过切断纤维素分子链,改变纤维表面的特性,或者通过切断油墨粒子周边的结合,使油墨浮出水面,其结果使得洗涤或浮选时的分离变得容易。还有一说是,酶处理提高了油墨粒子的疏水性,增加了与泡沫的亲和性,提高了浮选时的分离效率。

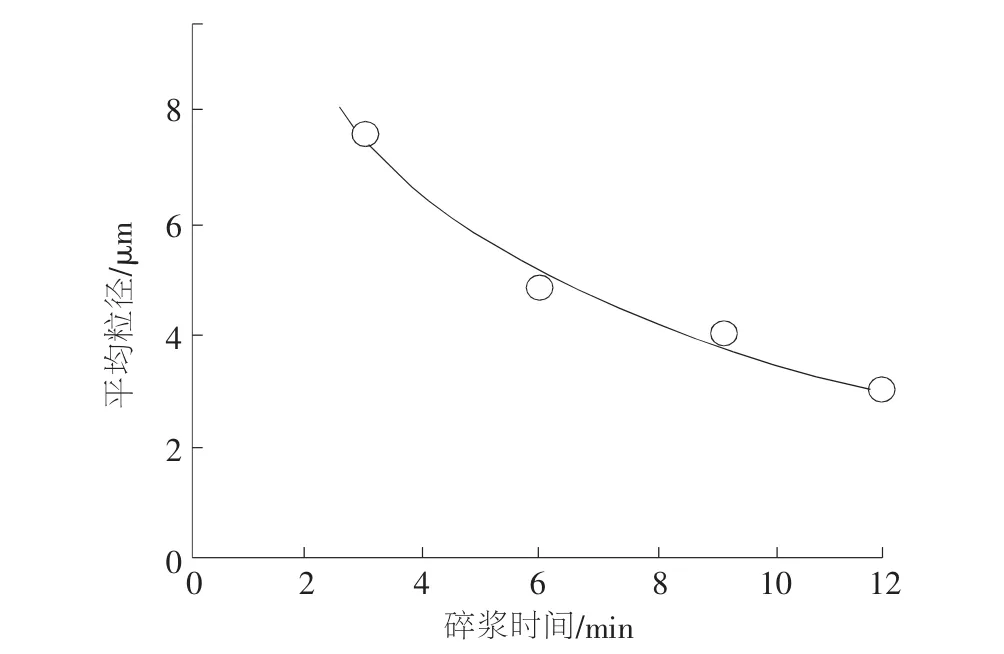

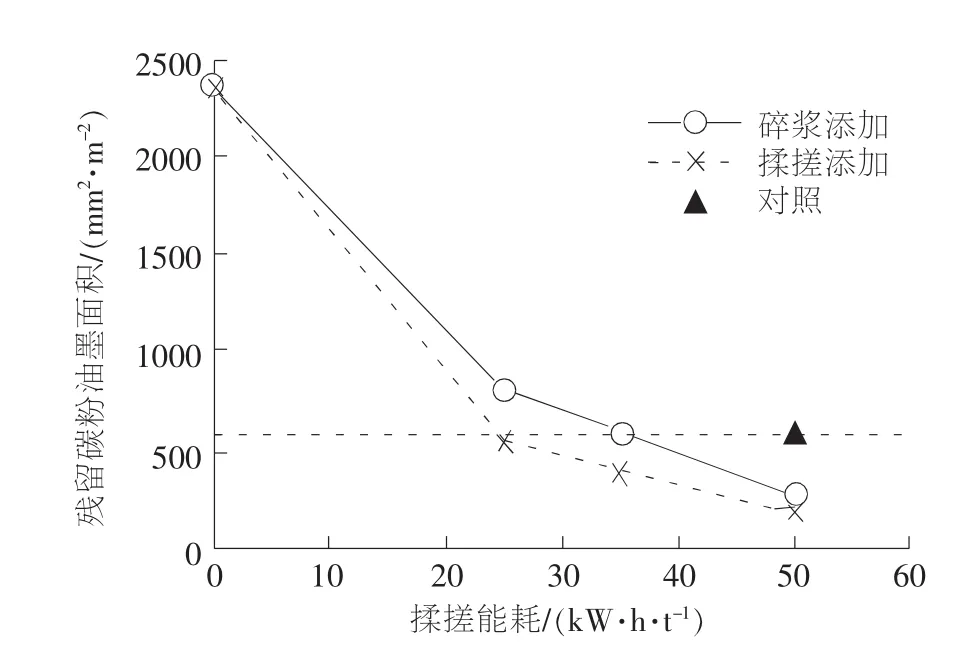

用于废纸脱墨处理的酶中,纤维素酶使用的例子最多。纤维素酶到现在才有在碱性条件下也能起作用的酶种;而2000年前纤维素酶多数是在酸性条件下起作用的酶种(最佳pH=4.5~6)(下面简称酸性纤维素酶)。使用酸性纤维素酶(流程:碎浆机中加酶/碎解浸泡浮选)时,无论凸版印刷还是柔版印刷,白度上升都比通常使用氢氧化钠的脱墨法高,同时用半纤维素酶(木聚糖酶)处理时,白度进一步上升;但是,对残留油墨量来说,单独使用纤维素酶较好,如果延长碎解时间或加酶碎解后的润胀时间,或提高酶的添加率(0.2%以上),油墨粒径会变得太小(如图1所示),将降低浮选时的脱墨效率,结果造成白度下降;因此,在最佳条件下进行酶处理能提高白度,减少后段漂白工序中的过氧化氢用量;虽然游离度也上升了,但用纤维素酶处理的彩色柔版印刷的废报纸上升了50%,用半纤维素酶处理的黑白印刷的废报纸上升了14%,似乎因废纸或酶的种类不同,差别很大。

图1 碎解时间对油墨粒径的影响

酶处理后的脱墨浆(DIP)游离度上升,脱水性变好,而且湿纸强度提高,因而改善了纸机操作性。如果延长酶处理时间或者提高酶的添加率,得率会因纤维素分解、葡萄糖量增加而下降;但与普通处理的DIP的得率差别并非很大。

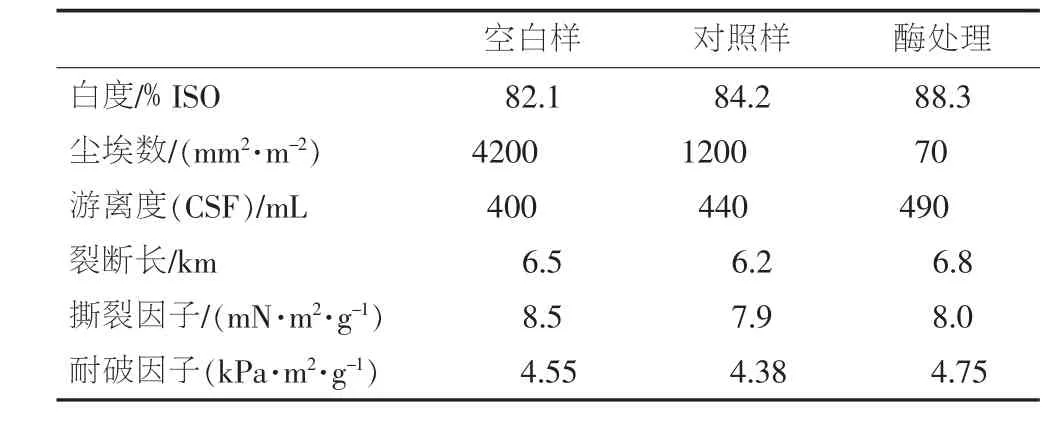

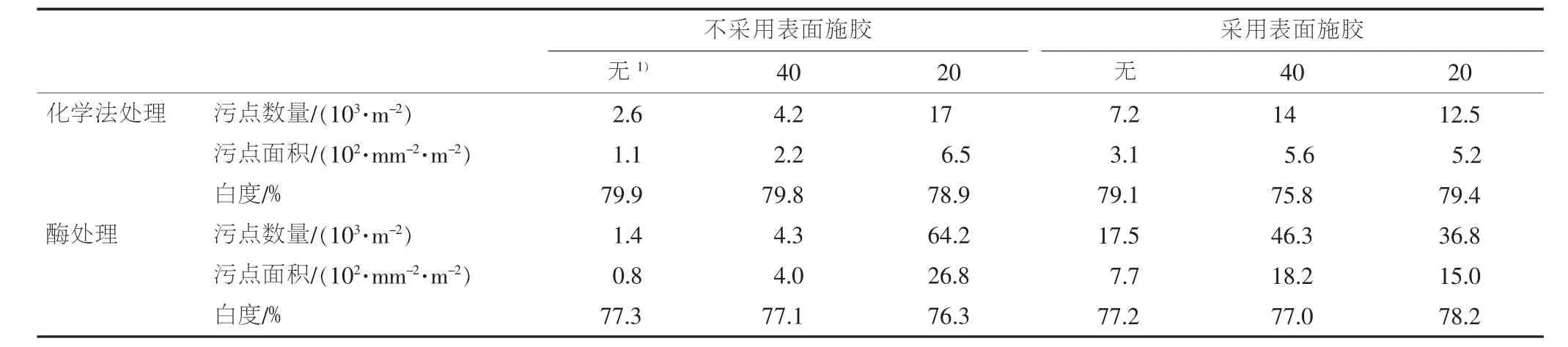

有报告称,对高级文化用纸的非击打印刷的混合办公废纸(MOW)而言,中性纤维素酶比酸性纤维素酶的脱墨效果更好;如果能在碱性条件下进行酶处理,由于纤维被碱润胀,纤维素酶更容易攻击纤维表面,纤维表面油墨的脱墨性将进一步提高。例如,采用碱/纤维素酶处理用电子复印(碳粉油墨)或激光打印的MOW时,与不采用酶的处理进行比较,结果见表1。

表1 用碱/纤维素酶处理与不用酶处理的脱墨效果比较

由表1可见,用碱/纤维素酶处理与不用酶的处理比较,白度上升4百分点,残留油墨(表中以尘埃数表示)减少了94%。这是因为MOW中含较多的针叶木漂白化学浆,纤维素酶较易发挥效果。另外,用碱/纤维素酶处理除了改善脱墨性能外,还能提高纸张强度,这点比酸性或中性纤维素酶处理具有优势。用纤维素酶处理能提高强度的原因是,纤维素酶在攻击比表面积较大细而短的纤维的同时,也攻击长纤维,使其变短;由于这种变短后的纤维对油墨的吸附性较强,在浮选过程中,与油墨一起被除去;结果,长纤维的比例提高,游离度上升,同时强度(特别是撕裂度)也提高。

除了纤维素酶外,还有报告介绍了将碱性脂肪酶应用于胶版印刷的油性油墨的脱墨例子,或将木素分解酶(漆酶)应用于木素含量较多的机械浆废纸,其脱墨性与普通脱墨法相差无几,但获得了漂白性好、白度高的纸浆。

2 中性脱墨(酶处理条件)及其应用(特别是胶粘物控制)

废纸脱墨处理通常在pH=11~12的碱性条件下进行,其原因是碱能使油墨展色剂水解以及使纤维润胀,提高油墨的剥离性,并且使纤维变得柔软,结合性变好,因而使得纸浆强度恢复。

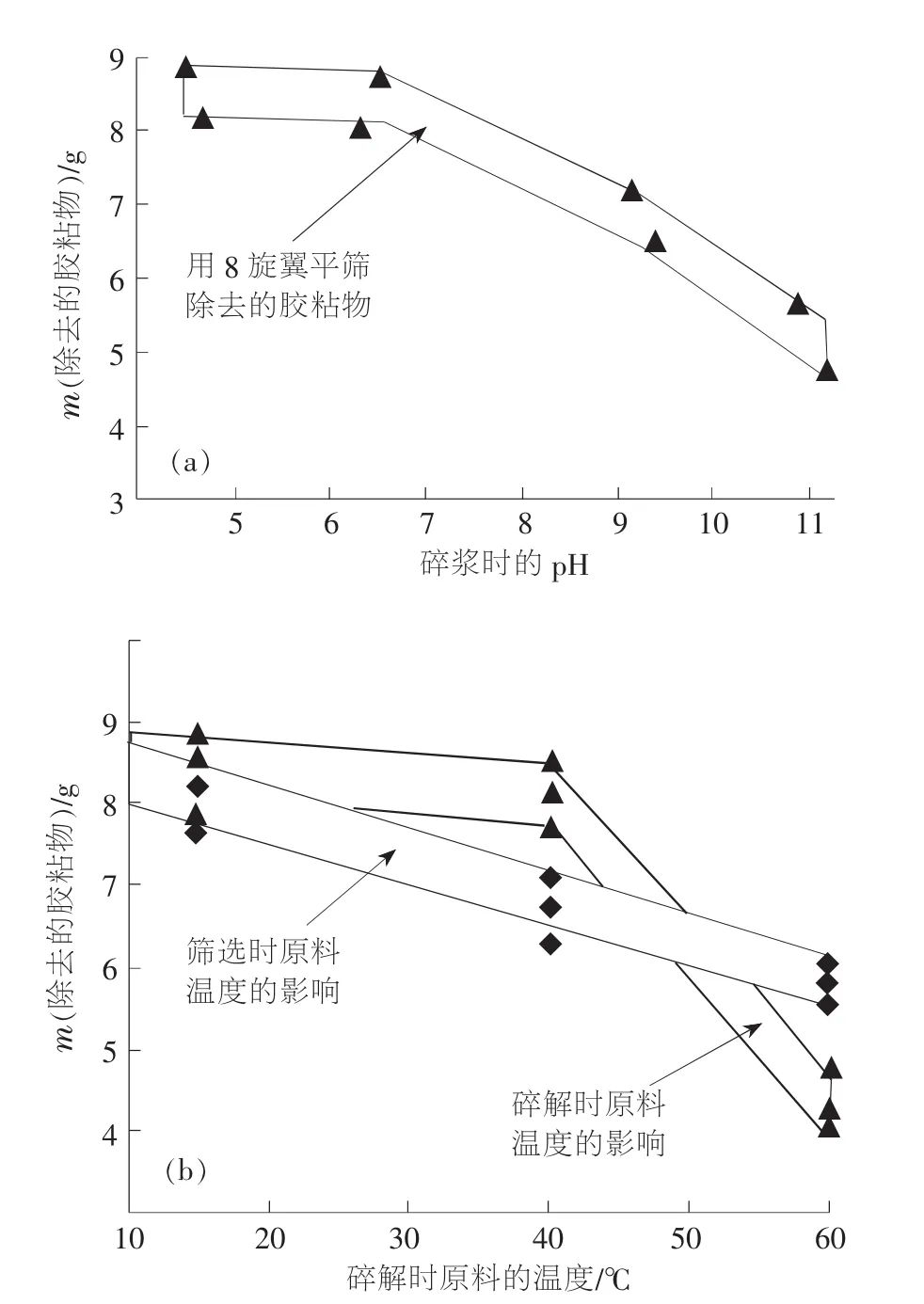

此外,在DIP漂白过程中使用了得率降低较少的过氧化氢,过氧化氢的活化也需要碱性;而且,废纸碎解不仅需在碱性条件下,而且需要在比较高的温度条件下进行。这种条件有利于从纤维上剥离油墨,但对除去被称为胶粘物的黏性异物(特别是带进系统内的一次胶粘物)不是最合适,因为在高碱性、高温条件下的碎解会引发胶粘物加剧粉碎的问题;因此,碎解和粗选采用了在适合除去胶粘物的常温、中性条件下进行,而浮选以后的过程在高温、高碱性条件下进行的双回路脱墨工艺。图2显示了pH(a)和温度(b)对废纸碎浆时胶粘物去除的影响。

图2 pH(a)和温度(b)对废纸碎浆时胶粘物去除的影响

上述方法需要将工艺分成中性和碱性,还要注意不能使循环白水混合,因而提高了设备的费用。作为对策,以欧美为主的一些国家研究了在中性条件下进行废纸处理的方法(称为中性脱墨法)。该方法使用了在中性条件下有效果的脱墨剂,或者使用在中性条件下效果较好的酶,或者二者皆用;当然,必须通过机械力将胶粘物打碎到一定程度,但太碎的话,无法用粗筛压力筛或浮选器除去;因此,在中性条件下适当使用机械力(碎浆机或揉搓机-Kneader),同时添加有效的脱墨剂和酶。中性脱墨法的效果可以根据其处理条件和处理结果进行评估。

2.1关于中性酶脱墨机理的研究

日本在20世纪90年代末正式开始了用酶进行中性脱墨的研究。现在酶的价格还很高,当时更高,这是阻碍中性酶脱墨实用化的主要原因之一;因此,为了开发减少酶用量的工艺,开展了酶脱墨机理的研究和普通碱处理对当时碳粉油墨打印的办公废纸较难脱墨问题的研究。

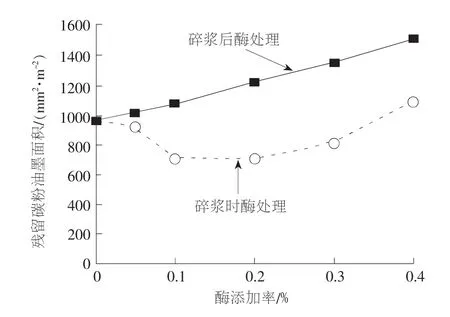

实验以在碎浆机碎解时添加酶(内切型和外切型混合纤维素酶)和在碎浆后添加酶处理等2种方法进行(投入的胶粘物总量为9 g),二者都在酶失去活性后进行浮选。其结果如图3所示。

图3 酶添加率对浮选后残留碳粉油墨的影响

由图3可见,碎浆时添加酶的方法残留的碳粉油墨面积较少,表明在酶脱墨过程中机械力的作用很重要,还要有一个合适的酶添加率(如果添加过量,残留碳粉油墨将增加)。

实验对酶添加位置的效果作了比较,发现在揉搓机添加酶比在碎浆机添加酶,浮选处理后的残留碳粉油墨面积比率更少,见图4。

图4 酶添加点对浮选后残留碳粉油墨面积的影响

此外,如果与不添加酶的普通碱处理一样进行残留碳粉油墨比较,使用酶能减少揉搓机20%的负荷。由此可知,仅用酶处理不能期待有很好的效果,但加上碎浆处理等机械力后,其效果就变得很显著。

2.2纤维素酶和淀粉酶并用进行碳粉油墨打印废纸的中性酶脱墨

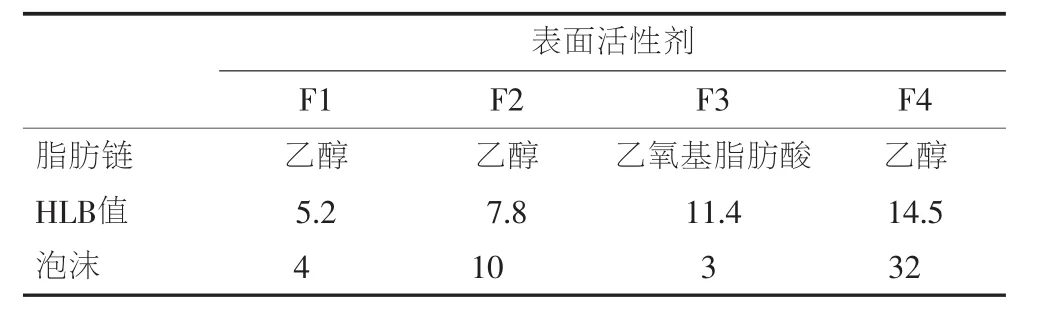

在实验中用非离子表面活性剂处理碳粉油墨打印废纸时,也在中性条件下添加了纤维素酶和α-淀粉酶。这里使用的纤维素酶与前面提到的纤维素酶相同。使用的4种非表面活性剂及其特性如表2所示。

表2 4种非表面活性剂的特性

表2所示表面活性剂能与纤维素酶相互作用,提高酶的效果,因此屡屡在酶处理废纸浆时使用。另外,使用淀粉酶的原因是为了分解被用作混合办公废纸表面施胶剂和浆内添加剂(干强剂)的淀粉,提高纤维素酶的效果。

用酶处理废纸浆后,进行浮选,比较残留碳粉油墨的去除效率,既不使用表面活性剂也不使用酶的试样去除率为75%,效果最好的非离子型表面活性剂(表2中的F3)和α-淀粉酶的去除率为89%,添加0.05%纤维素酶后去除率则上升到96%;虽然没有提高白度的效果,但能提高纸页强度,还能提高游离度;并且,纤维素酶还有去除在浮选处理时面积变小的油墨(面积0.04 mm2以下)的效果。由此可以得出结论,纤维素酶与淀粉酶同时使用具有叠加效应。

2.3用酶控制废纸胶粘物

以往控制废纸胶粘物的措施有:(1)通过表面活性剂等使胶粘物分散;(2)用含溶剂的表面活性剂使胶粘物黏性降低及溶解/乳化;(3)使胶粘物吸附滑石粉降低其黏性;(4)用酶处理使胶粘物分解/分散的方法。

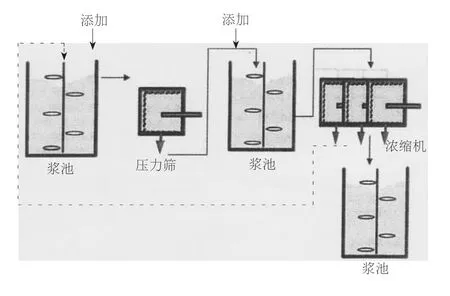

有报告建议,酶处理条件为:pH=6.5~9,即中性或弱碱性范围,温度为30~65℃,比通常的温度稍低;添加点最理想的是在酶添加后回收白水回到前段工序的位置,见图5。

另一方面,由于酶改变了胶粘物的表面状态(由凹凸表面变为光滑表面),黏附性降低,加快了分散;因此最好不要让这些异物留在系统中循环,而应设法立即从系统中排出;为此进行了用美国混合办公废纸生产面巾纸的工厂试验,在DIP漂后浆池(滞留时间30 min)进行酶处理,然后立即进入抄纸流程。通常,酶似乎无法在30 min左右的短时间内发挥效果,然而抄纸原料中的胶粘物已从600×10-6~1 100×10-6大幅度下降到了100×10-6左右,报告作者们认为,其原因是,在浆池后有溶气浮选装置(DAF),该装置去除了经酶处理过的胶粘物。

图5 酶的添加点

2.4酶处理法以外的中性脱墨法

这里介绍2个不用酶的中性脱墨例子。

第1家纸厂用亚硫酸钠将系统的pH降低到7~7.5进行脱墨。碎浆机处理后的残留油墨量(以ERIC评估)比普通方法处理的有所增加,但在浮选后或完成后的纸浆中的量较少,白度与普通方法相比变化不大。这是因为中性脱墨减少了浮选处理时油墨的再次吸附(未提及强度的变化)。

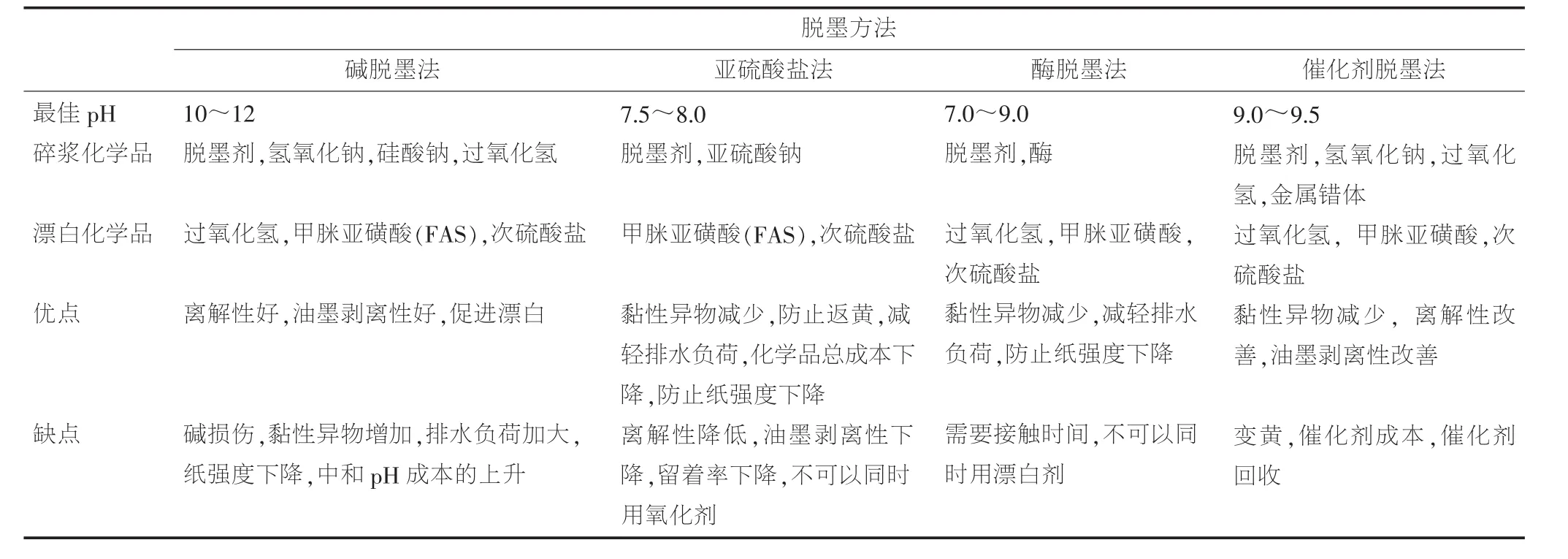

第2个例子是将用作脱墨的酶的作用分为(1)通过切断纤维素促进纤维离解,促进纸浆和油墨分离,如纤维素酶的作用;(2)氧化分解油墨中的媒介成分,分离油墨,如过氧化物酶的作用;(3)水解油墨中的脂肪成分,分离油墨,如脂肪酶的作用。但是,如果酶对纤维素的作用太强将导致强度的下降,因此较理想的酶是像(2)和(3)这种对油墨直接起作用的酶,设计了用过氧化氢和金属错体进行脱墨的方法。包括该方法在内的多种脱墨法优缺点比较如表3所示。

表3 碱脱墨法和各种中性脱墨法的优缺点比较

3 酶处理废纸浆的应用实例

3.12种内切葡聚糖酶的混合办公废纸(MOP)浆脱墨效果比较

处理各种废纸浆的酶中,对MOP(与MOW相同)最有效的酶是纤维素酶。迄今已经研究过的纤维素酶有内切葡聚糖酶(无规则地切断纤维素)、外切葡聚糖酶(从纤维素末端开始切断的酶,也能分解结晶纤维素)和β-葡聚糖苷酶(切断纤维二糖的酶)的混合体,由于它们在纤维素水解时起着不同的作用,这里只将从相同菌类(丝状菌)提取的2种不同基因编码的内切葡聚糖酶(CelB,CelE)作用于MOP的效果作比较。

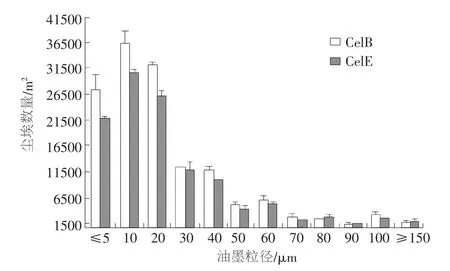

MOP在酶处理(温度50℃,pH=6,20 min)后进行浮选处理,与未添加酶的对照物比较,2种酶都减少了残留油墨的个数/面积,提高了白度。再比较2种酶,CelE处理的脱墨速度比CelB慢,但残留油墨面积小,白度高。图6显示了当CelB用量为0.25 U/ g(浆)、CelE用量为0.5 U/g(浆)时残留油墨的粒径分布。

由图6可见,采用酶处理后20 μm以下的细小油墨,采用CelB处理的较多,采用CelE处理的较少。这是因为浮选效率降低了。还有重要的一点是,尽管CelB和CelE都无与纤维素的结合部位,只有切断纤维素的部位,但脱墨效果还是比对照物好。这说明在用酶处理MOP时,不具有与纤维素结合部位的内切葡聚糖酶更有效。

图6 残留油墨的粒径分布

3.2单酶或多酶处理MOP时脱墨效果提高

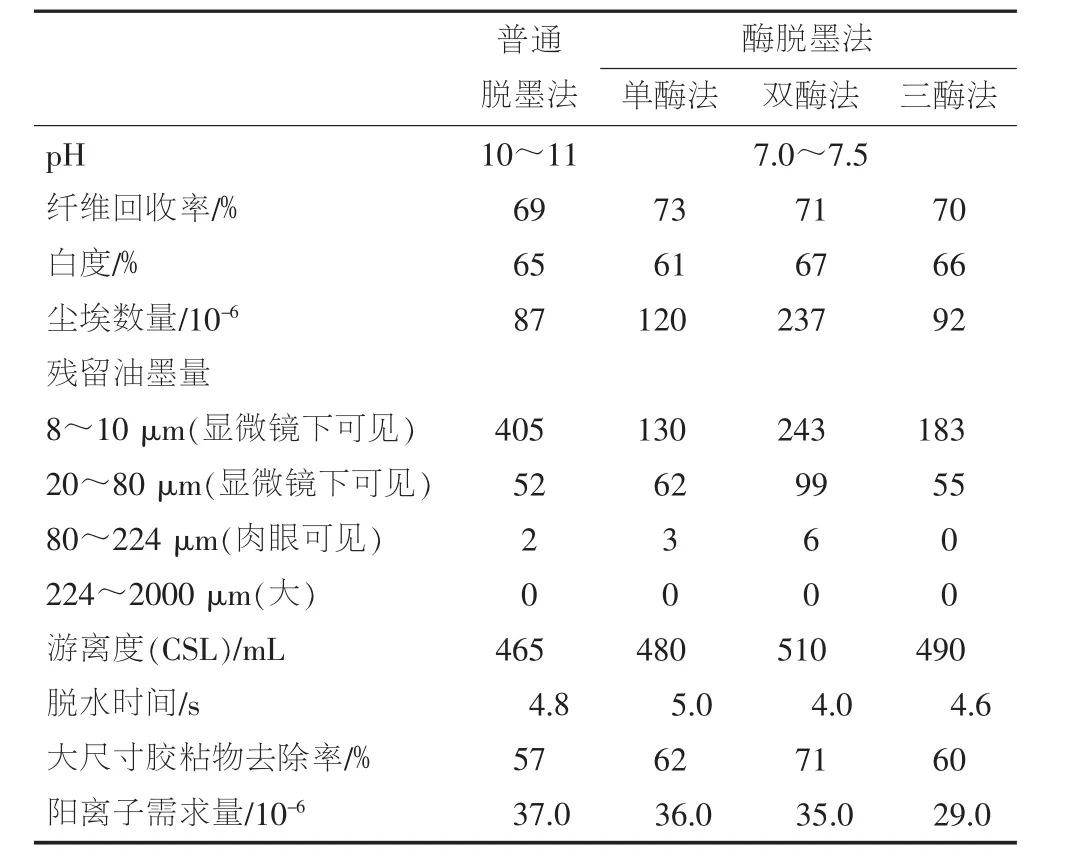

单独用纤维素酶处理能改善脱墨效率,白度未见提高;但是,如果在纤维素酶中混合半纤维素酶后再使用的话,与使用氢氧化钠的普通脱墨法相比,白度上升,残留油墨数量下降,脱墨性提高;这一趋势多酶法(木聚糖酶+淀粉酶或纤维素酶+淀粉酶的双酶法,木聚糖酶+纤维素酶+淀粉酶或纤维素酶+木聚糖酶+淀粉酶的三酶法)比单酶法(木聚糖酶或纤维素酶)更明显,并且胶粘物(大的)的去除效果也得到了改善,如表4所示。

3.3喷墨打印废纸的酶脱墨处理

喷墨打印也是非击打方式,打印时比彩色激光打印声音小且价格低,因此在MOP中混入的数量非常多。喷墨打印油墨中溶解染料(主要为偶氮染料)的溶剂很多情况下是采用水,并且是从喷嘴喷出来的,染料本来就很细小,废纸碎解后变得更小;因此,浮选脱墨法的脱墨效率较低,较难处理。

表4 普通脱墨法与酶脱墨法的脱墨效果比较

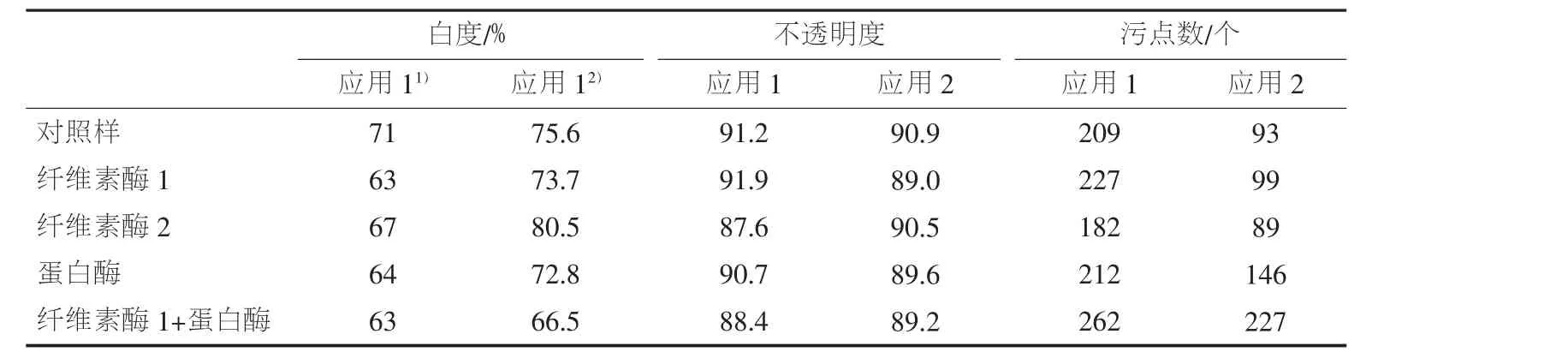

既然是水性油墨,不如用洗涤法更有利,但许多国家较多采用浮选法;因此,对浮选脱墨法来说,油墨最好具有与气泡亲和性,疏水性良好,并在浮选法中较易分离40~150 μm的粒径;当然,脱墨剂(表面活性剂)的选择也很重要,脱墨剂还能提高酶与纤维素的亲和性,添加酶后则能使油墨疏水化。根据这些原因,在碎解喷墨打印废纸时同时使用了酶(2种类型的纤维素酶——Cel1和Cel2)或者蛋白酶及纤维素酶和蛋白酶的同时使用)和脱墨剂(作为油酸的分散剂),在pH=4.5~4.8条件下处理30 min,然后调整pH进行浮选处理(添加市场出售的表面活性剂和絮凝剂氯化钙),结果如表5所示。

表5 各种酶对白度、不透明度、污点数的影响

表5显示,对喷墨打印废纸脱墨而言,酶处理的效果比使用碱的对照物好,并且可以通过选择合适的酶种和表面活性剂来取得更好的效果。纤维素酶的效果比蛋白酶好,而纤维素酶中Cel2的效果比Cel1好,需要选择酶的种类;而且,表面活性剂的种类选择也很重要,浮选处理时用氯化钙提高絮凝性的方案(表5中的“应用2”),白度高,污点数量少;与Cel2组合能进一步提高白度,减少污点数量。

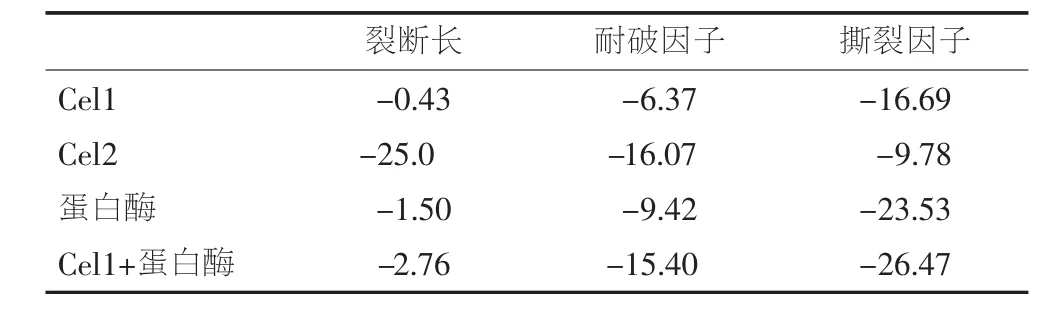

各种酶对纸浆强度的影响(表中数据为“对照样”的百分比)如表6所示。

表6 各种酶对纸浆强度的影响

表6显示,与对照样相比,使用酶Cel2时纸浆强度最低。

3.4复印废纸脱墨处理对施胶的影响

抄纸过程添加了各种化学品,其中的AKD、ASA、松香或淀粉等施胶剂使纤维素纤维疏水化,或者阻碍纤维素酶或半纤维素酶与纤维表面的反应,削弱了酶的效果。为了搞清这一点,分别用3种酶处理在不同AKD添加率的高级文化用纸(Cobb值分别为40、20 g/m2)表面上涂布2 g/m2阳离子淀粉,经干燥、压光处理后,用激光打印机打印的试验用纸;然后用浮选机进行脱墨处理,与使用氢氧化钠的普通脱墨法进行脱墨性(污点数量和面积)和强度指标(撕裂因子、裂断长和耐破因子)的比较、评估。结果显示,施胶降低了酶的脱墨效果,其程度取决于是浆内添加还是表面施胶、施胶剂的添加量以及纤维素酶的种类。就是说,本来浆内添加已经加大了废纸脱墨的难度,也影响了强度,在酶处理时这一问题变得更加显著,而表面施胶对废纸脱墨的影响一般;但当同时采用表面施胶和浆内添加时,浆内添加对废纸脱墨的影响较复杂;没有采用表面施胶时,污点数(面积)随浆内施胶量增加(Cobb吸水值减低)而增加;而在采用表面施胶时,显示出了当浆内施胶剂在起一定作用时(Cobb吸水值为20 g/m2)污点面积为最大值,当浆内施胶剂进一步起作用(Cobb吸水值为40 g/m2)时,污点面积反而下降这一不可思议的现象。另外,白度也显示了同样的趋势:没有采用表面施胶时,强度随着浆内施胶剂的增加而提高,与普通的碱处理法相比,强度提高显著,见表7。

表7 表面施胶和浆内添加施胶剂对酶脱墨性的影响

通过上述分析,其结论是:浆内强施胶纸(如耐水纸)的脱墨性较差,特别是在酶处理时更明显。

4 酶处理对环境(排水水质,废弃物)的影响

在进行纤维素酶和半纤维素酶等酶处理时,通常中性以下的pH为最佳条件,与普通废纸处理法相比,由于碱添加量少或常常不用,因而降低了排水中的COD负荷;因此,酶处理时,酶的添加量影响排水中COD的排放量。这是因为酶水解了纤维素等基质,排出了溶解性的糖。

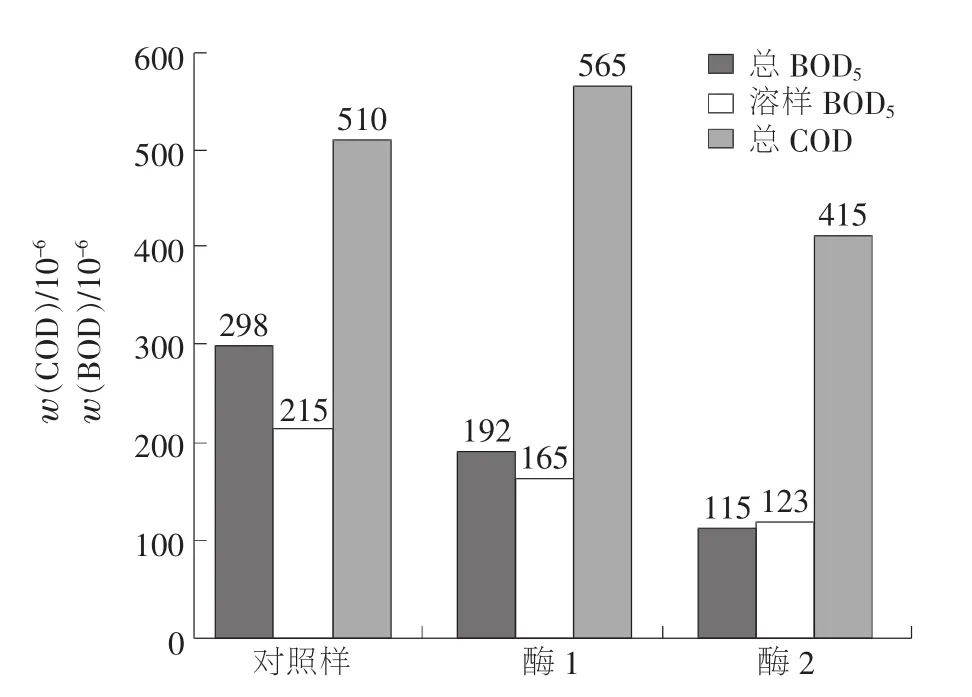

有报告称,当添加0.2%的酶时,排放水中COD为11 kg/t;当添加1%的酶时,排放水中COD上升到了20 kg/t;而普通碱处理法中的排放水COD为22 kg/t,添加 0.2%的酶(正常添加率),减少碱用量,COD降低了50%;相反,如在通常的碱性条件下加酶并长时间处理的话,COD当然就上升了。另一方面,BOD负荷增加,结果COD/BOD之比下降,废水处理过程的生物分解性得到改善;但也有报告称,酶处理使总BOD、溶解BOD都下降,也许由于酶处理条件不同,对BOD的排放量不能一概而论;但是,由于在多数脱墨浆生产企业里,排水都经过溶气气浮法处理,因此,如果选择好酶的种类和处理条件,排放废水的COD、BOD都会比对照样低,见图7。

DFA是净化系统白水并使净化后的白水回到系统内的重要装置。其缺点是去除固体溶解物、颜色和阴离子成分的效率很低,因而经FDA处理后回到系统内的白水中仍然积累了这些物质,将会在纸机或其他设备上产生沉积物;因此,应用酶处理技术还有必要对去除白水中上述物质进行研究。有报告称,通过与常用的PAC或胶体二氧化硅同时使用来自生物的壳聚糖或酶,能有效去除总溶解固体(TDS)和阴离子成分,即无论在脱墨过程还是排水过程,都能用酶处理MOP这种普通脱墨法难以处理的废纸,而且对排水的影响也较小。

图7 溶气气浮法处理后的排水水质

酶处理废纸浆的另外一个优点是,酶代替了一部分脱墨剂(表面活性剂),减少了排水中所含的表面活性剂,因而也减少了表面活性剂对环境的污染。另外,通过酶处理,油墨(特别是碳粉油墨等)分离性得到改善,脱水性高,因而胶粘物减少,相应地废弃物数量也减少。

4 总结

虽然酶在废纸脱墨工艺中的应用有一定优势,但很难说已经是一种很完善的方法。为了酶在废纸浆脱墨工艺中的应用取得较佳的处理效果,还需要积累更多数据,还需要研究以下的课题:(1)酶与纤维表面接触的微观观察;(2)各种酶成分的叠加效果的把握;(3)抄造系统中填料、施胶剂和脱墨剂等添加剂的电荷密度,阳离子物质的种类,pH的分类和评价等;(4)油墨成分和打印(刷)方法的影响;(5)油墨再吸附性的评价及影响再吸附成分的确定;(6)酶添加点、浓度和机械外力(剪切力)的影响等。

(杜伟民编译)