压力容器氢致损伤的电磁超声在役监测

2015-10-31柴军辉陈定岳沈永淼严伟丽

柴军辉,陈定岳,沈永淼,严伟丽,王 杜,陈 虎

(1.宁波市特种设备检验研究院, 宁波 315020;2.中国石化镇海炼化分公司, 宁波 315221)

压力容器氢致损伤的电磁超声在役监测

柴军辉1,陈定岳1,沈永淼2,严伟丽2,王杜1,陈虎1

(1.宁波市特种设备检验研究院, 宁波 315020;2.中国石化镇海炼化分公司, 宁波 315221)

针对湿硫化氢环境中压力容器氢致损伤的在役监测难点,采用电磁超声波技术对其进行在役监测。对一台使用评价后允许继续服役的氢致损伤压力容器进行固定区域壁厚的电磁超声在役监测,两次监测结果表明:采用电磁超声技术能够满足含氢致损伤压力容器的在役监测要求,可有效监测氢致损伤的扩展情况,为缺陷诊断和使用评价后继续服役的压力容器的安全性评估提供依据。

电磁超声;氢致损伤;在役监测;湿硫化氢环境

在炼油装置中广泛存在湿硫化氢环境腐蚀,除了会造成过程设备的均匀腐蚀外,还会引起一系列与钢渗氢有关的腐蚀开裂。一般认为,湿硫化氢环境开裂主要有氢鼓泡(HB)、氢致开裂(HIC)、应力导向氢致开裂(SOHIC)、硫化物应力腐蚀开裂(SSCC)四种氢致损伤模式。

宏观氢致损伤目前还无有效的无损检测手段,大部分氢致损伤是通过目视宏观检查及在超声测厚发现可疑点后进行后续密集测厚发现的。当前,对氢鼓泡及氢致开裂产生的原因分析较多,相应的预防措施也有较多提及,但是在含氢致损伤压力容器在役监测方面的研究却较少[1-3]。当氢致损伤发展到肉眼都能观察到的程度,说明设备早已濒临失效,因而存在重大安全隐患。此外由于石化装置长周期运行和不停机检验的需求不断增加,有时设备即使被发现存在湿硫化氢的损伤,但仍然需要“带病”继续服役一段时间,这时就可使用评价技术对损伤进行安全评估,若结果为可以继续监控使用,则需要定期采用超声波测厚等方式进行缺陷扩展监测。

因在装置区进行在役监测时存在不能动火、打磨等条件的限制,加上容器或管道外壁有油漆层,表面还可能存在腐蚀凹坑,有的设备运行温度超过50 ℃等条件限制,采用常规监测手段如超声波测厚仪和相控阵成像检测均无法满足氢致损伤设备的在役监测要求。

笔者以某炼油企业加氢裂化装置干气脱硫吸收塔为对象,利用电磁超声检测技术对该塔实施在役条件下的氢致损伤扩展情况监测,为石化装置含氢致损伤设备提供了一种有效的现场监测技术。

1 电磁超声检测原理

处于交变磁场中的金属导体,其内部将产生涡流,同时由于任何电流在磁场中受到洛伦兹力的作用,而金属介质在交变应力的作用下将产生应力波,频率在超声波范围内的应力波即为超声波。与此相反,由于此效应呈现可逆性,返回声压使质点的振动在磁场作用下也会使涡流线圈两端的电压发生变化,因此可以通过接收装置进行接收并放大显示。采用这种电磁耦合方法激励和接收的超声波称为电磁超声波。

电磁超声检测技术是一种基于电磁感应原理的新型超声波检测技术,在检测过程中,无需耦合介质就可实现高温、带油漆层等条件下的非接触测厚和探伤,故在无损检测领域越来越受到重视。相对于常规超声波测厚仪,电磁超声波检测技术除了具有不用耦合剂非接触检测(最大提离高度可达5 mm)、能适应较高环境温度(可达600 ℃)等优势外,还具有可连续记录测厚数据并实时成像的优点,因而非常适合高温环境且设备不停机状态下的检测及监测。

2 氢致损伤设备情况

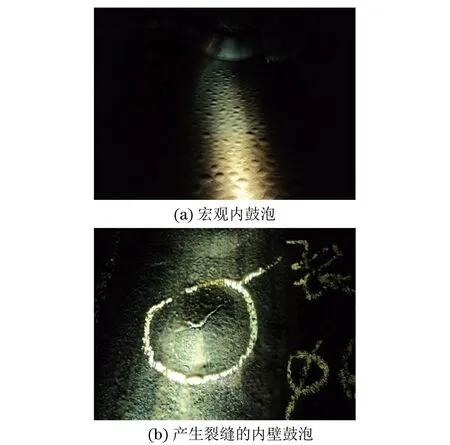

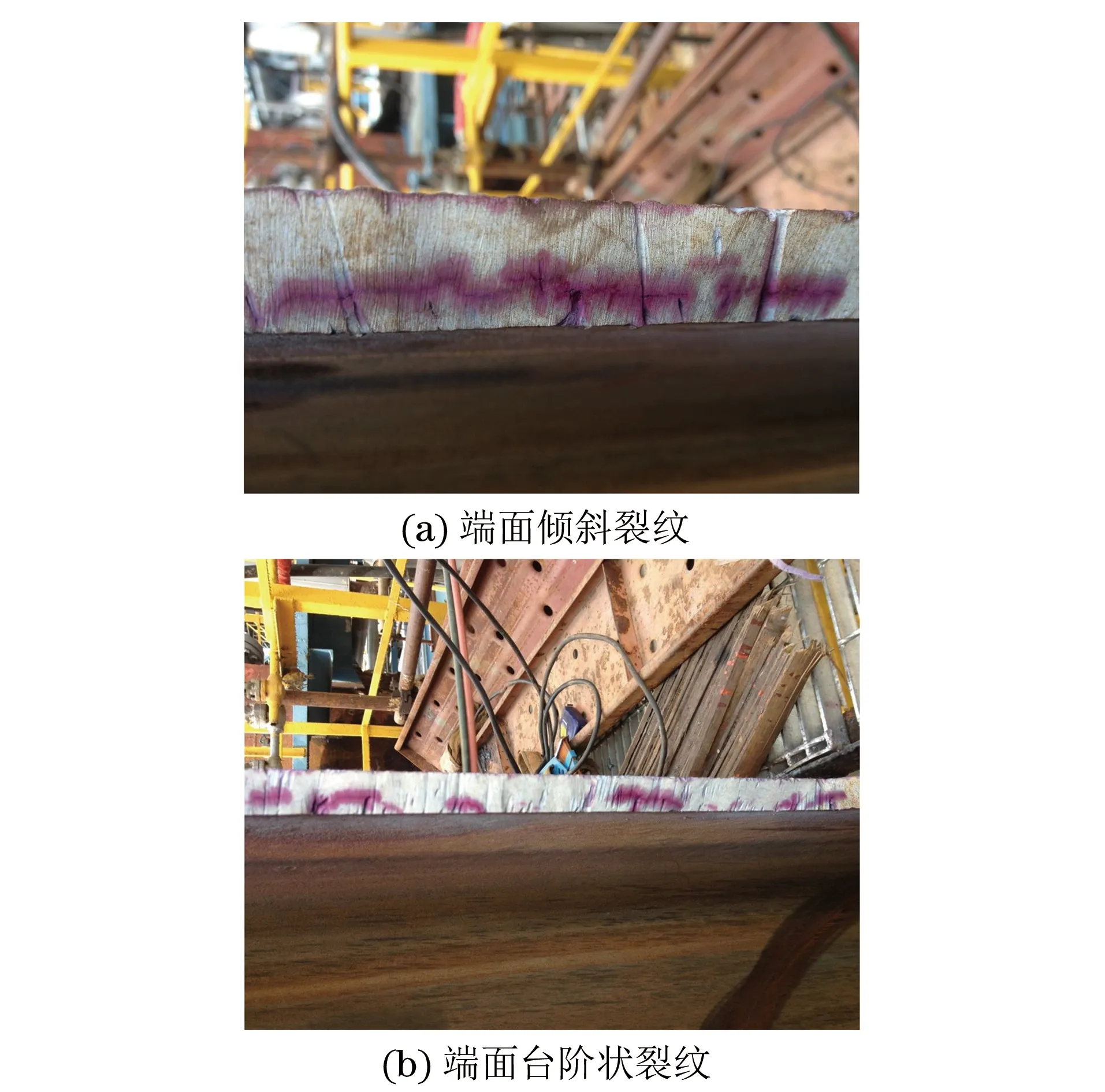

2013年9月,某炼油企业加氢裂化装置干气脱硫吸收塔在定期检验时,经内部宏观检查发现有两个筒节存在大量氢鼓泡缺陷,分别为塔中部锥段以下的第一和第二个筒节。其中第一个筒节内壁的氢鼓泡分布较多且鼓包深度范围较大,鼓泡直径为10~70 mm,相邻鼓泡之间的距离为10 mm左右;经超声波测厚仪从内壁测厚发现鼓泡的深度范围在2.5~8.0 mm间,主要集中在4.0~7.5 mm间,部分内壁鼓泡已产生明显裂缝,如图1所示。后切割该筒节钢板再进行渗透检测发现,其母材内部存在大量倾斜裂纹或台阶状裂纹,如图2所示。第二个筒节内壁的鼓泡分布较为均匀,且鼓泡直径和深度范围相对较小,直径在10~35 mm间,相邻鼓泡之间的距离为10 mm左右,深度范围在2.0~6.0 mm间且主要集中在4.5~5.6 mm范围。

图1 干气脱硫吸收塔第一筒节宏观内鼓泡图片

图2 干气脱硫吸收塔第一筒节切割试件端面的渗透检测结果

通过对该塔进行RBI(基于风险的检验)评估后,对该塔第一筒节的鼓包密集处进行修复,修复方式为更换缺陷密集区域的板材及对部分分散区域的鼓包进行挖补。第二个筒节为分布较为均匀的鼓包,且鼓包直径和深度范围较小,决定对该筒节的鼓包进行泄压处理,并对处理后的缺陷进行合于使用评估(FFS),评价结果为该设备可以继续监控使用,但在监控使用期间需要定期检测分层或氢致开裂(钢板平行方向)的扩展情况。

3 电磁超声在役监测

3.1监测仪器及方法

3.1.1监测仪器

采用美国innerspec公司生产的PowerBox H型便携式电磁超声检测仪,搭配直入射检测线圈探头以及滚轮式编码器,可在线监测塔壁厚度的变化,测厚数据可连续记录且能进行B、D扫描成像。

3.1.2监测方法

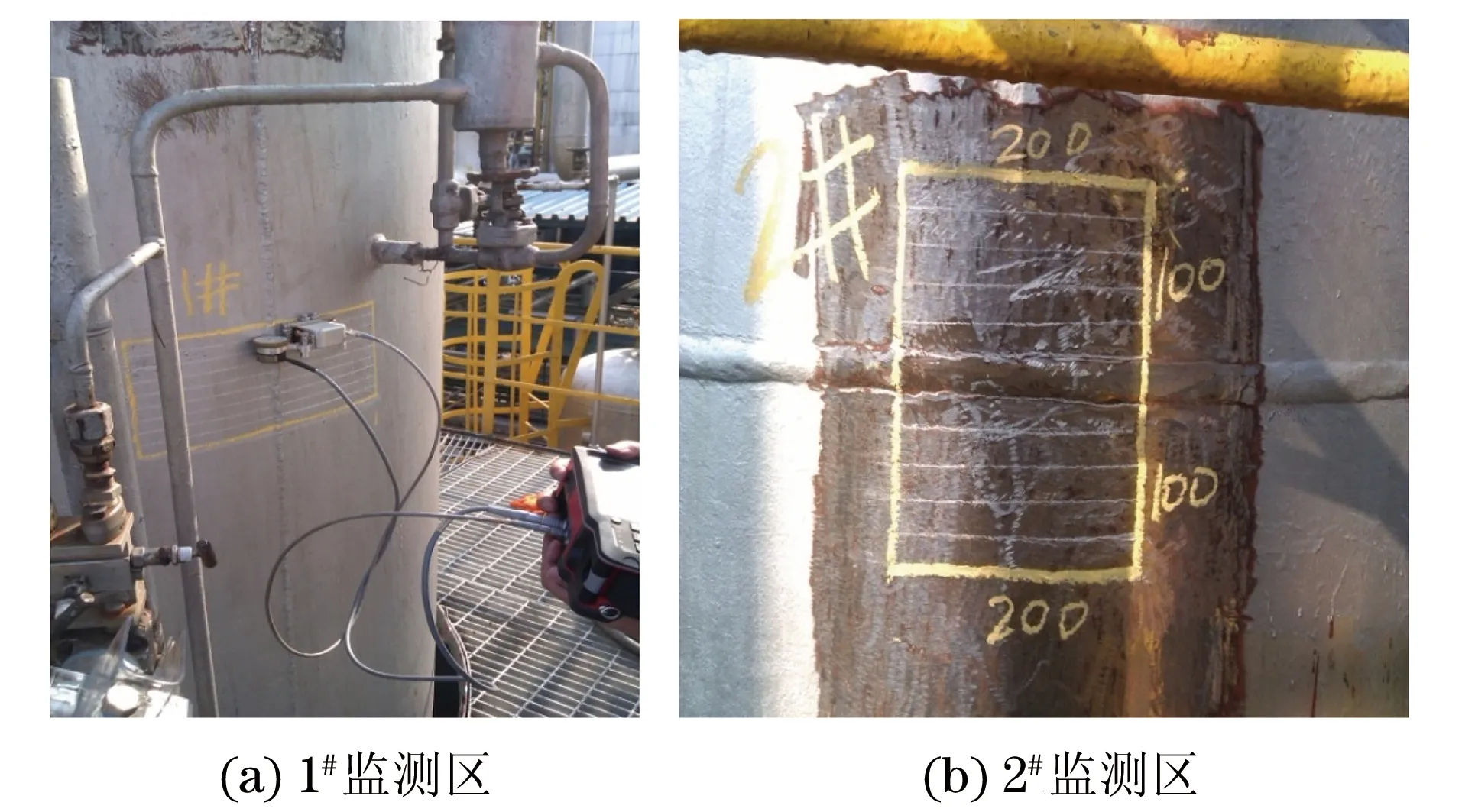

第一个筒节已进行修复处理,修复方法为更换缺陷密集区域的板材及对部分分散区域的鼓包进行挖补。第二个筒节未进行挖补,仅对发现的鼓包进行泄压处理。对第一筒节修复过的区域和第二筒节未修复的区域分别标记为1#监测区和2#监测区,如图3所示。因该塔工作温度较高,监测部位的温度已达到60 ℃,不利于采用相控阵C扫描方法进行监测,采用常规超声测厚仪测厚无法获得连续数据记录,也无法成像。综合考虑后采用电磁超声检测仪定期对两块监测区进行在役监测。

图3 1#与2#监测区现场图片

1#监测区域为修复后的区域,大小为400 mm×200 mm×18 mm(长×宽×厚);其焊缝左侧为更换的新板,公称壁厚为18 mm;焊缝右侧为未更换的旧板。2#监测区域为未修复的区域,大小为200 mm×200 mm×18 mm(长×宽×厚);其焊缝上部为塔中部锥段以下第二个筒节的下部,存在内壁密集均匀的小鼓包;焊缝下部为塔中部锥段以下的第三个筒节,其内壁无肉眼可见的鼓包。

因直入射检测线圈探头可覆盖的宽度为18 mm,故在y方向(上下方向)需要扫查10次以实现y轴方向上的全覆盖。x方向(左右方向)上的全覆盖由编码器保证。先在每个监测区域的塔壁上描绘出10条扫查轨迹,然后从上往下逐条扫查,记录数据结果。分别于2013年11月8日(第一次监测时间)和2014年7月17日(第二次监测时间)对上述两块监测区域分别采用电磁超声检测仪从塔外壁进行在役监测。

3.2监测结果分析

3.2.11#区域监测结果

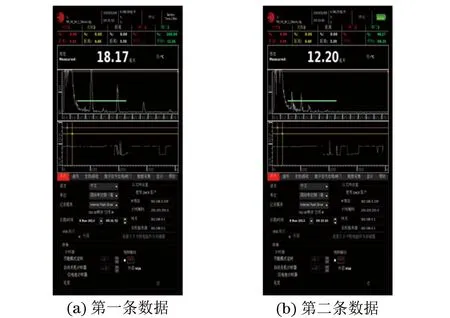

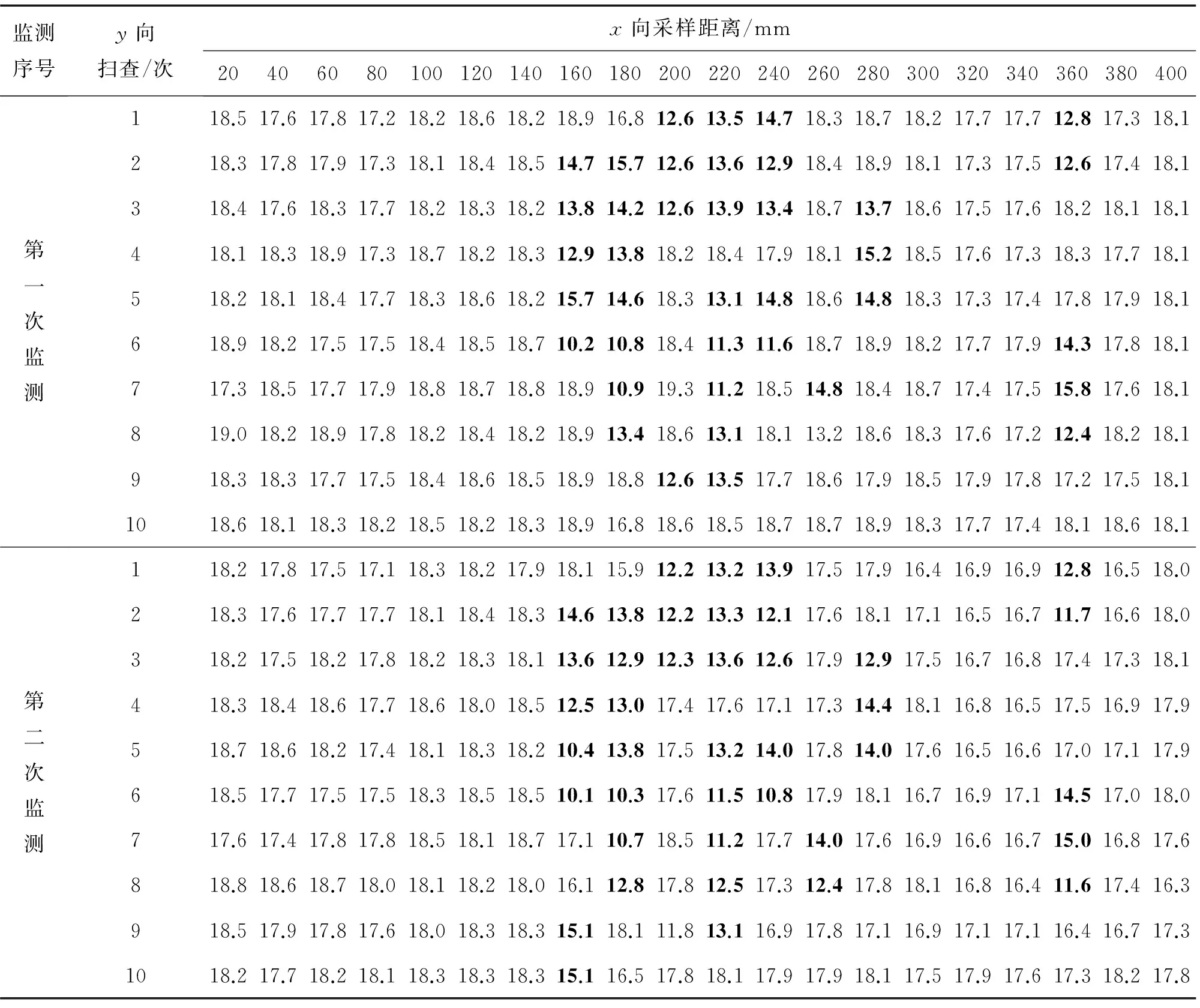

电磁超声检测仪在记录测厚数据时从左往右每1 mm采集3个点的壁厚,整个监测区域的数据量非常大。为方便比较,取每1 mm处3个测厚数值的平均值,并选择x轴方向上的部分整数节点数据进行分析。1#区域的第一次和第二次监测数据如表1所示。因焊缝余高和编码器滚轮的影响,表中x轴方向在20~140 mm范围采集的数据为1#检测区域中新板壁厚数据,160~400 mm范围为旧板壁厚数据;表中加粗数据为壁厚异常数据。监测时,该仪器实时扫描带状图(PBH)(A扫+D扫成像)如图4所示,图中数据对应表1中第二次监测时的前两条数据。

图4 1#区域第二次监测时前两条数据的实时扫描带状图

通过对比可以发现,1#监测区域的两次监测结果基本一致。焊缝左边新板壁厚几乎没有变化,表明修复后更换的新板在监控使用期间未出现新的氢致开裂损伤;焊缝右边未更换的旧板部位,减薄区域范围基本相同,减薄处壁厚变化很小。两次监测发现的最小壁厚均能够满足使用性评价的最小计算壁厚要求。

3.2.22#区域监测结果

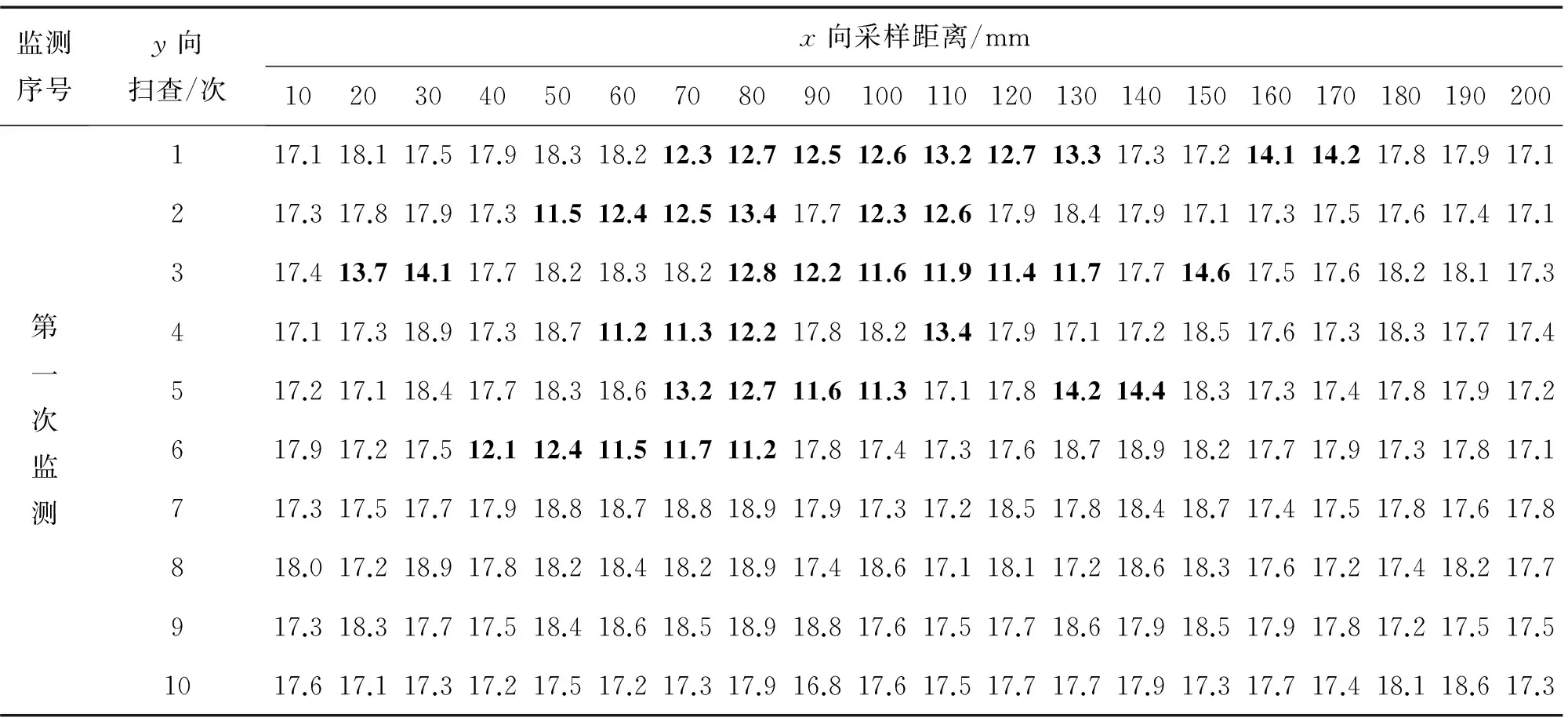

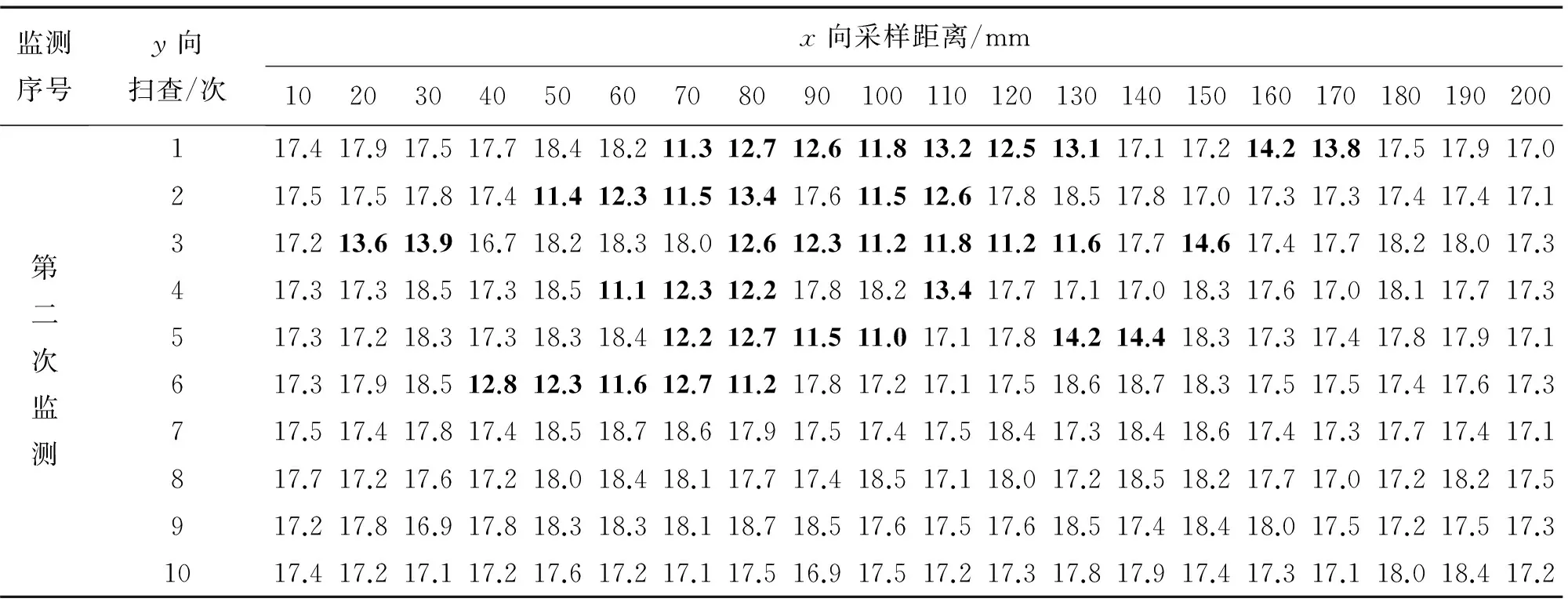

2#监测区域的第一次和第二次监测数据如表2所示。表中y轴1~6次采集的数据为焊缝上部的壁厚数据,7~10次采集的数据为焊缝下部的壁厚数据,其中加粗数据为壁厚异常数据。

表1 1#区域的两次监测数据

表2 2#区域的两次监测数据

表2(续)

通过对比可以发现,2#监测区域的两次监测结果也基本一致。焊缝上部为塔中部锥段以下第二个筒节的下部,存在内壁密集均匀的小鼓包,从两次监测的数据比较来看,其减薄区域范围基本相同,减薄处壁厚变化很小;焊缝下部为塔中部锥段以下的第三个筒节,其内壁无肉眼可见的鼓包,测厚数值也显示其板内几乎没有氢致开裂损伤存在。两次监测发现的最小壁厚均能满足使用性评价的最小计算壁厚要求。

该塔已于2014年11月作整体报废更换处理,在一年多的监控服役期间,未发生因氢致损伤扩展导致的设备失效安全事故。

4 结论

(1) 采用电磁超声技术能够满足氢致损伤压力容器的在役监测要求,可有效监测氢致损伤的扩展情况,为缺陷诊断和使用评价后继续服役的安全性评估提供依据。

(2) 电磁超声检测仪读数准确稳定,定点测厚数据可靠,而且无需耦合剂,无需打磨处理表面,能适应较高温度,非常适合现场条件下氢致损伤设备的在役监测。通过实时扫描带状图PBH能够直观地分析减薄区域大小的变化以及厚度减薄情况,并以此来判断湿硫化氢损伤的活性和严重程度。

[1]王勇, 李崇刚 .液化石油气储罐氢鼓包分析[J].石油化工设备,2009(4):30-33.

[2]赵正宏,杨克祥,王庆余,等.液化石油气球罐内壁鼓泡分析及防治措施[J].压力容器,2001(5):64-66.

[3]王庆,马池营,孙云华.硫化氢罐开裂失效分析[J].内蒙古石油化工,2009(12):16-19.

In-service Monitoring for Hydrogen Induced Injury in Pressure Vessel Based on Electromagnetic Ultrasonic Technology

CHAI Jun-hui1, CHEN Ding-yue1, SHEN Yong-miao2, YAN Wei-li2, WANG Du1, CHEN Hu1

(1.Ningbo Special Equipment Inspection and Research Institute, Ningbo 315020, China;2.Sinopec Zhenhai Refining & Chemical Company, Ningbo 315221, China)

Due to the difficulties faced by in-service monitoring of the hydrogen induced injury for pressure vessel in the wet hydrogen sulfide environment, the electromagnetic ultrasonic technology was used to study. Electromagnetic ultrasonic technology was used to monitor the fixed area wall thickness of one hydrogen induced injury pressure vessel, which was allowed to continue service by safety evaluation. Two monitoring results showed that the electromagnetic ultrasonic technology could meet the requirement of in-service monitoring for hydrogen induced injury pressure vessel, and it could effectively monitor the hydrogen induced expansion of damage and provide the basis for defect diagnosis and service safety evaluation.

Electromagnetic ultrasonic; Hydrogen induced injury; In-service monitoring; Wet hydrogen sulfide environment

2015-05-28

国家质检总局科技计划资助项目(2014QK172);中石化镇海炼化分公司科研资助项目(2014KF002)

柴军辉(1983-),男,本科,工程师,主要从事压力容器,压力管道的定期检验及无损检测研究工作。

10.11973/wsjc201512002

TG115.28

A

1000-6656(2015)12-0005-05