厄瓜多尔CCS项目输水隧洞TBM1掘进施工技术分析

2015-10-29程艳娜

程艳娜

(辽宁西北供水有限责任公司,沈阳110003)

1 工程概况

厄瓜多尔CSS 项目输水隧洞工程K1 +100.95~K9 +878.18 及2#支洞KA0 +450 ~KA1 +644.54采用双护盾硬岩掘进机施工,开挖直径为9 110 mm,安装新刀时,开挖直径增加为9 130 mm。开挖后,进行预制混凝土管片的拼装和衬砌,管片的宽度为1.8 m、内径8.2 m,厚度为300 mm,由6 +1 块组成;采用豆砾石填充洞壁与管片的空隙,随后回填灌浆。隧洞出渣采用连续皮带机运送至洞外,并经由转渣皮带机转至渣场入口,最后用自卸汽车运往弃渣场,洞内运输部分采用柴油机车牵引编组列车。

2 TBM1 掘进施工模式与基本流程

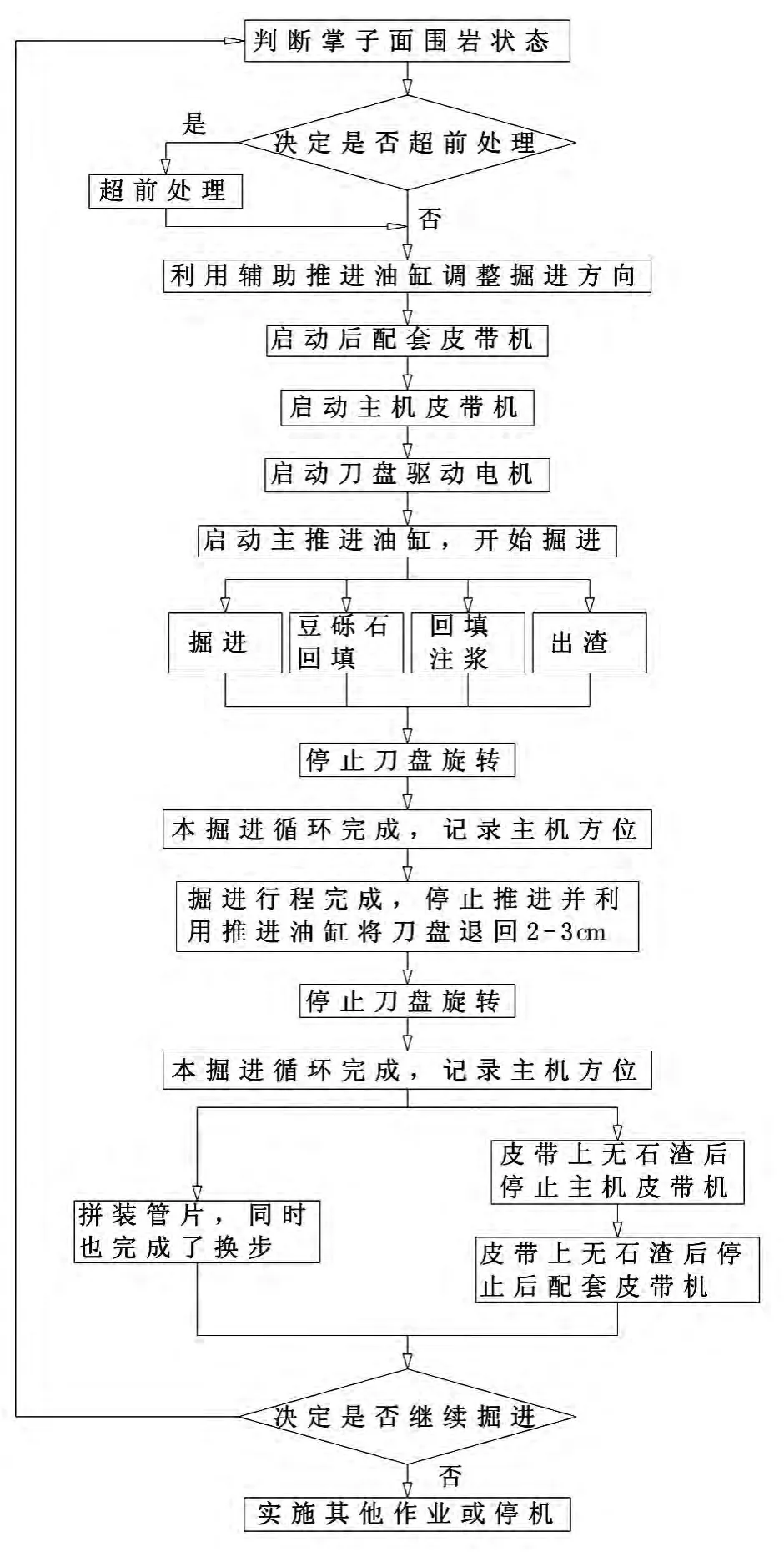

双护盾掘进机有单、双护盾两种掘进模式,在施工过程中,需要根据超前地质探测、前序掘进参数、石渣、地质图纸等准确判断掌子面围岩状态,并以此作为掘进参数和模式的选择依据。TBM 施工采用三班制,一班负责维护,两班负责掘进,其中,维护班每班工作时间为4h,掘进班每班工作时间为8h,维护工作于每日上午进行。图1 为TBM1 掘进施工作业流程图。

3 掘进准备阶段

掘进准备阶段需要做以下工作:

1)接通TBM 主机变压器、洞外变压器间的电源,并在隧洞内提供照明。

2)接通TBM 变压器开关,待其工作状态稳定后,接通二次侧电源输出开关,同时对TBM 所需的各种电压进行检查,并接通TBM 及配套照明系统,并检查漏电监测系统的运行状况[1]。

3)对气体、火灾监测系统进行检查,为施工安全提供保障。

4)确定全部调速旋钮处于零位状态,确定全部声音、灯光指示元件正常工作。

5)检查液压和润滑系统油位,若不足则添加油料。

6)确定供水和通风系统正常运作。

7)接通TBM 控制电源,对TBM 给水水泵、液压动力站、通风机等的运行情况进行检查。

8)确定各类辅助施工设施进入掘进工况。

9)确定测量导向仪器能够提供正确的导向和位置参数。

10)通过超前地质预报探测前方围堰情况,为掘进工作的开展提供参考和借鉴的依据。

11)结合测量导向系统反馈的TBM 位置参数,对其作业姿态进行调整,确保方向偏差始终处于设计允许的范围内。

图1 TBM1 掘进施工作业流程图

4 双护盾掘进模式

所谓双护盾掘进,是指在硬岩条件下的隧洞开挖时,TBM 依靠支撑盾上的支撑靴支撑于洞壁之上,在掘进的同时,也可进行尾盾拼装管片、豆砾石回填等作业[2]。

4.1 掘进步骤

双护盾掘进作业循环主要分为2个阶段:

4.1.1 阶段一:换步与调向

掘进行程结束后停止推进与刀盘旋转,将撑靴油缸收回,使刀盘底部支撑于洞底。主推进油缸收回带动支撑盾向前移动,同时辅助推进油缸撑紧已拼装好的管片。在支撑盾到达预定位置后,对各位置推进油缸和掘进方向进行调整,待TBM 方向调整结束后,使撑靴再次撑紧洞壁,换步至此完成。

4.1.2 阶段二:在掘进的过程中完成管片拼装

推进油缸推进旋转的刀盘向前掘进1.5m,掘进反力传递到撑紧于洞壁的撑靴,出渣车设置在后配套区域,切削下的石渣通过主机皮带机以及后配套皮带机卸入连续皮带机,最终通过自卸汽车运往弃渣场。同时,进行预制混凝土管片的拼装,以及回填豆砾石、灌浆等作业。

4.2 双护盾作业流程

双护盾模式下的作业流程如图2 所示。

图2 双护盾模式下的作业流程图

4.2.1 对掌子面围岩状态进行判断

参考上一循环的掘进参数、工程地质图纸、石渣状态等对掌子面围岩状况进行判断,分析前方围岩的含水量、发育程度、岩性、整体性等。若有需要,还可以通过超前地质探测的方式对其进行进一步的明确。

4.2.2 换步与调向

换步调向操作如前文所述,在换步过程中,TBM主司机应结合测量导向系统显示的上一循环结束时TBM 的方位以及本掘进循环调向参考值对TBM 姿态进行调整,使掘进方向始终处于有效控制的状态下。

4.2.3 掘进参数选择

根据预先判定的掌子面围堰状态,对刀盘转速、撑靴压力、推力等参数进行选择。

4.2.4 掘进及拼装管片

掘进过程中,结合掘进参数的实际变化情况对围岩变化进行判断并进行及时调整,同时,结合以往的施工经验确保围岩状况、掘进参数始终处于最佳匹配状态[3]。

5 单护盾掘进模式

所谓单护盾掘进,就是指在软岩条件下的隧洞开挖时,撑靴不再撑紧洞壁,主推进油缸不收回,支撑盾、前盾作为一个整体动作,在掘进过程中辅助推进油缸顶紧已经拼装好的管片提供推理。

由于管片的拼装无法在TBM 掘进时进行,因此只能在掘进完成并停止后完成管片的拼装以及换步调向工序。

5.1 掘进步骤

单护盾掘进作业循环主要分为3个阶段:

1)阶段一:调向。在上一循环管片拼装结束后,即可开始本循环作业,此时,辅助推进油缸的回收已经完成,及换步结束。

通过对辅助推进油缸的调整,使主机以刀盘底部接触洞底的部位支点在竖直、水平两个方向旋转,从而使TBM 的掘进方向得到调整。

2)阶段二:掘进。辅助推进油缸推动旋转刀片向前掘进1.5m,掘进反力传递到拼装好的管片,与后配套区域设置出渣列车,切削下来的石渣通过通过主机皮带机以及后配套皮带机卸入连续皮带机,最终通过自卸汽车运往弃渣场。同时,进行回填豆砾石、灌浆等作业。

3)阶段三:拼装管片与换步。

5.2 单护盾作业流程

单护盾模式下的作业流程如图3 所示。

相对于双护盾模式而言,单护盾模式更适合断层破碎带、软弱围岩等地质洞段,在实际操作时,应严格遵守工艺流程及相关具体要求,做好超前地质探测预报,针对性选择各类加固措施,为TBM 能够安全、快速的通过提供最大程度的保障。

图3 单护盾模式下的作业流程图

6 TBM 掘进技术要点

在掘进开始前,应对液压仪表盘的压力进行全面检查,包括压力是否处于正常水平、指针是否回零、查看最新的故障、运行、检修记录等,确保无任何异常现象存在。

将钥匙开关插入并旋转至开启位置,随后按下系统复位按钮,确认人机界面无报警信息或警告。将报警器按钮按下,并保持至少10 s,同时通知全部作业人员刀盘即将启动。

随后,将全部液压驱动电机和马达以及润滑油泵开启,将两个后支撑撑脚与岩壁接触,将前支撑油缸选择在低压位置撑出,确认冷却水路、供水系统处于正常运行状态[4]。

报警10 s后,启动后配套皮带机、TBM 皮带机和刀盘电机。

启动主推进油缸开始掘进,在掘进过程中,操作人员必须对设备的运行路线、坡度等进行实时监测。

TBM 导向设备或激光靶标/激光束可用于TBM运行线路、坡度的监测,在掘进过程中,操作人员应以监测结果为依据,对TBM 的方向控制进行合理修正。

人机界面电流表会用红线表示最大安全运行电流等级,任何电机不得在高于该电流等级的工况下运行,并且全部电流表度数应尽可能保持一致。若不同电流表读数存在显著差异,或是某些电机在高于其电流等级的工况下运行,应立即对问题的产生原因进行检查。

一般来说,这种问题是在电流过大的同时存在较高的掘进推力造成的,在对主驱动电机电流以及推进力进行监视的基础上,对掘进速度进行适当的调整,即可获得更为理想的掘进速率。

液压动力系统中,掘进最高压力值可以通过减压阀进行限定,而PLC 则能将掘进压力限制在一定程度以下。若掘进压力超过该值,设备将自动中止掘进并在人机界面上提示错误信息。

前进速度设定后,若在油泵输出功率保持一定的情况下出现推进压力增加的问题,则说明围岩的硬度开始增加。

此时,如果刀盘电机电流接近红线,则操作人员应适当提升推进油泵的输出功率;若在油泵输出功率保持一定的情况下出现推进压力减少的问题,则说明围岩的硬度开始见效,可适当降低油泵的输出功率。

一旦推进油缸活塞杆推出至行程极限,就必须停机,使油缸活塞杆能够顺利回收。

停机前,应使刀盘继续保持一小段时间的转动,以便对铲斗、刀盘上的渣料得到清理,随后按下刀盘电机停机按钮。在确定皮带机上无渣料存在后,可终止皮带机的运转。

准备换步时,将前支撑高压伸出撑向岩壁,完全回收后支撑油缸,确保辅助油缸承推环完全推向最后安装的管片环,打开主机操作室操作台快速复位控制开关,快速收回主推进油缸,辅助推进油缸同时快速回收,最后将护盾复位。

将两个后支撑的撑脚撑住岩壁,将前支撑油缸选择在低压位置撑出,将报警器按钮按下至少10s,同时通知全部工作人员,刀盘即将启动。

按此操作顺序继续进行正常的启动和推进作业。

停机时,终止全部润滑电机和液压电机的运行,将控制电源开关旋至关闭位置。

终止机器的全部功能。

7 施工中的注意事项

在TBM 掘进过程中,全部辅助作业都应作为主机掘进的辅助,若无特殊情况,不能对主机的掘进作业产生影响。

施工中的注意事项有:

1)对车辆调度进行合理安排,确保豆砾石、注浆料、管片能够及时运往指定地点。

2)钢轨、风管储藏筒等特殊材料的运输应在最短时间内完成。

3)若遭遇不良地质条件,应严格执行TBM 操作规程,不得为保障施工进度而已掘进机的损坏为代价。

4)掘进设备的操作应由专业技术人员进行。

5)施工操作应严格按照TBM 的各项技术规定。

6)施工中应注意液压设备、电器设备的防火防水,电气控制装置在防水的同时还应配备防尘设施。

7)若有害气体监测仪报警,应立即启动瓦斯洞段施工预案,确保人员和设备的安全。

[1]李贞婷. 双护盾全断面掘进机止水新工艺[J]. 科技与企业,2013(16):238 -238.

[2]张利民. 引洮单护盾TBM 掘进通过不良地质洞段施工技术[J]. 甘肃农业,2012(17):101 -102.

[3]阮怀勇. 单护盾TBM 通过不良地质洞段应对措施探讨[J]. 中国新技术新产品,2012(03):117 -118.

[4]李进平. 双护盾硬岩掘进机S301 操作总结[J]. 山西水利科技,2013(01):14 -16.