燃油增压泵诱导轮叶片断裂故障仿真分析与改进

2015-10-28文红武刘瑜孙景凯

文红武,刘瑜,孙景凯

(1.海军装备部,西安710077;2.西安航空动力控制科技有限公司,西安710077)

燃油增压泵诱导轮叶片断裂故障仿真分析与改进

文红武1,刘瑜2,孙景凯2

(1.海军装备部,西安710077;2.西安航空动力控制科技有限公司,西安710077)

针对燃油增压泵在外场使用过程中连续出现的三起诱导轮叶片断裂故障,在失效分析的基础上,利用Pumplinx软件和Nastran软件,对诱导轮进行流场分析和疲劳寿命计算。结构强度校核结果表明,诱导轮的叶片强度和疲劳寿命存在设计裕度不足的设计缺陷。为此,提出改变叶片形状和增加叶片厚度的改进方案。厂内试验、发动机试车、试飞验证与考核证明,改进措施可行、有效。

航空发动机;燃油增压泵;诱导轮;高周疲劳;强度系数;疲劳寿命;流体仿真;结构改进

1 引言

诱导轮是一种轴流式叶轮,主要作用是通过一级增压,将进口燃油以一定的流速均匀引向叶轮,并提高离心泵抗气蚀性能[1]。诱导轮前端为发动机燃油进口,与飞机燃油系统管路相连接,诱导轮后端通过管路与发动机燃油滤相连,经过燃油滤后,与发动机燃油系统主燃油泵、加力燃油泵、喷口油源泵等附件相连接[2]。

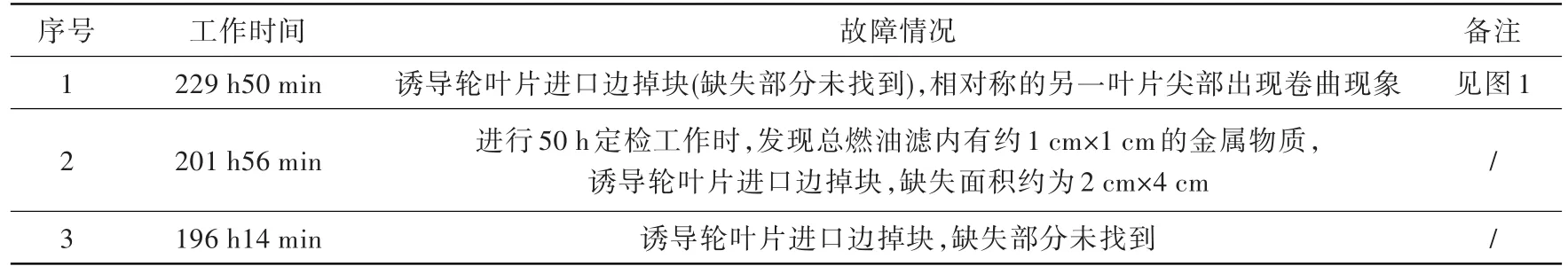

某型燃油增压泵在外场使用过程中,连续出现三起诱导轮叶片断裂故障,且三起故障的诱导轮叶片掉块部位及形貌相似,故障情况如表1所示。中航工业失效分析中心对故障进行失效分析后认为,诱导轮断口起源于诱导轮叶背侧根部倒角处,呈点源特征,整个断面疲劳扩展充分,为高周疲劳断裂。为此,特进行诱导轮叶片强度计算与疲劳寿命计算,查找诱导轮叶片断裂故障原因,并提出改进措施。

2 诱导轮流场压力分布

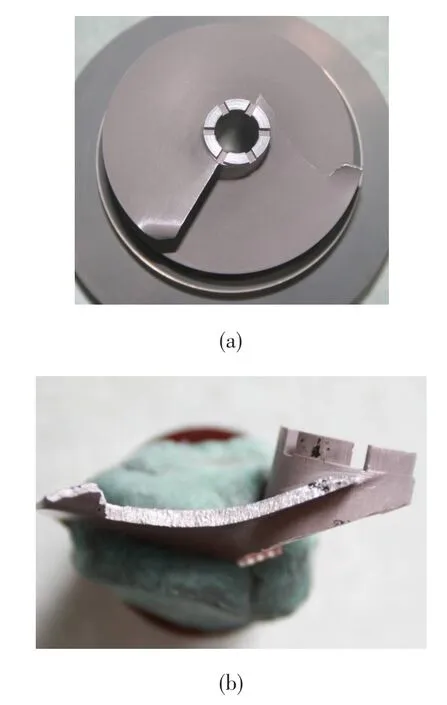

根据诱导轮实际装配关系及工作状态,利用Pumlink软件计算诱导轮流场压力分布。

建立诱导轮流体仿真模型。该仿真模型由诱导轮、稳流衬套所行程的流体环腔组成,包含附件进口、低压回油口、诱导轮出口。

设定流体仿真计算边界条件:进口压力p1=0.35 MPa,流量Q=67 000 L/h,转速n=9 210 r/min,回油压力p回=0.6 MPa。

Pumlink软件仿真模型选取:选择Centrifugal模型(离心泵模型),并勾选Turbulence(湍流)和Cavitation(气蚀),仿真方法设置为Transient(动态网格)。

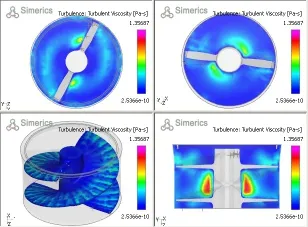

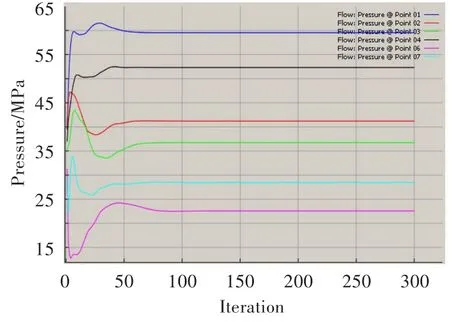

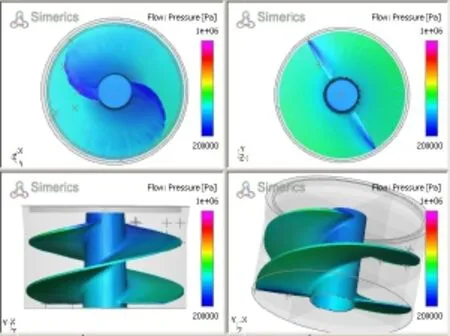

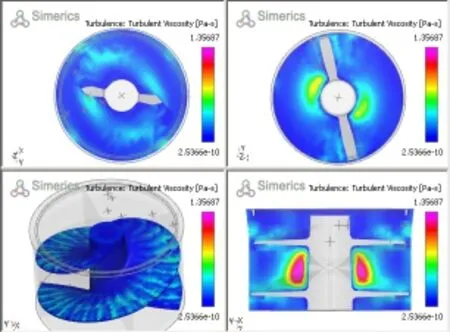

通过仿真计算,即可得到设计状态下诱导轮的流场压力分布(图2、图3),及湍流强度分布(图4)。为准确得到诱导轮叶片受力,分别在诱导轮进口、出口设定压力监测点,其压力实时变化曲线如图5所示。

根据仿真结果可以得出,诱导轮叶根处压力p叶根=0.368 MPa,进口叶尖处压力p叶尖=0.596 MPa;叶片所受最大压力pmax=0.596 MPa,位于诱导轮进口叶尖部位,相应的叶片根部倒角处所受的应力最大,正好处于本次叶片断裂断口起源处。

表1 诱导轮叶片断裂故障情况Table 1 The statistic of induced wheel blade fracture faults

图1 诱导轮叶片断裂形貌Fig.1 Induced wheel blade fracture morphology

图2 诱导轮叶片表面压力分布Fig.2 Surface pressure distribution

图3 诱导轮叶片进口边压力分布Fig.3 Inlet side pressure distribution

图4 诱导轮流场湍流强度分布Fig.4 Turbulence distribution

图5 压力监测点压力变化曲线Fig.5 Pressure curve changes of pressure monitoring points

3 诱导轮强度与疲劳寿命计算

3.1诱导轮叶片强度计算

3.1.1诱导轮叶片最小强度计算

给定条件:叶片进口半径a=3.65 cm,轮毂平均半径b=1.00 cm,叶片平均厚度δ=0.20 cm,抗拉强度σb= 485.0 MPa(材料为2A14-T6)[3]。根据诱导轮叶片所受最大应力计算公式(式(1))[4]计算,σmax=218.4 MPa。

因此,诱导轮叶片最小强度系数c=σb/σmax=2.22。

3.1.2叶片进口强度计算

由于诱导轮叶片进口为直线型,进口半径与叶片整体半径相同,因此其进口叶片强度系数仍为2.22。

3.2诱导轮疲劳寿命计算

软件边界条件设置如下:

(1)疲劳规则设置

应力安全因子应力准则:强度极限;

设计寿命准则:无限寿命;

疲劳寿命准则:Smith-Watson-Topper(一般)[5];

疲劳载荷变化:半周期载荷函数(即初始处于静止状态或应力释放状态,结构被加载到最大应力,然后卸载回到平衡状态)。

(2)载荷设置

给定离心载荷及叶片压力载荷,即转速n=9 210 r/min,诱导轮叶片所受平均压力p=235 kPa。

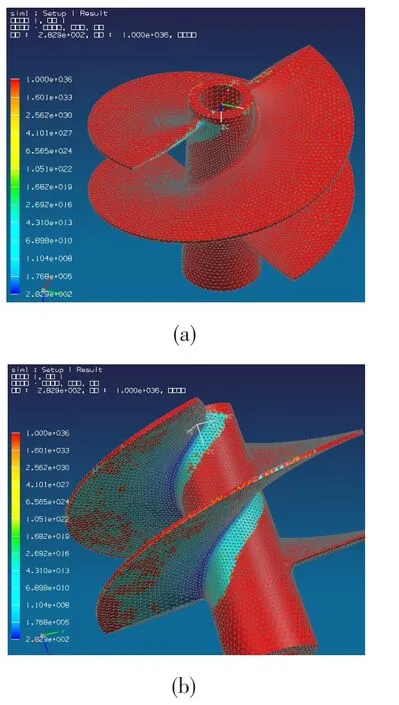

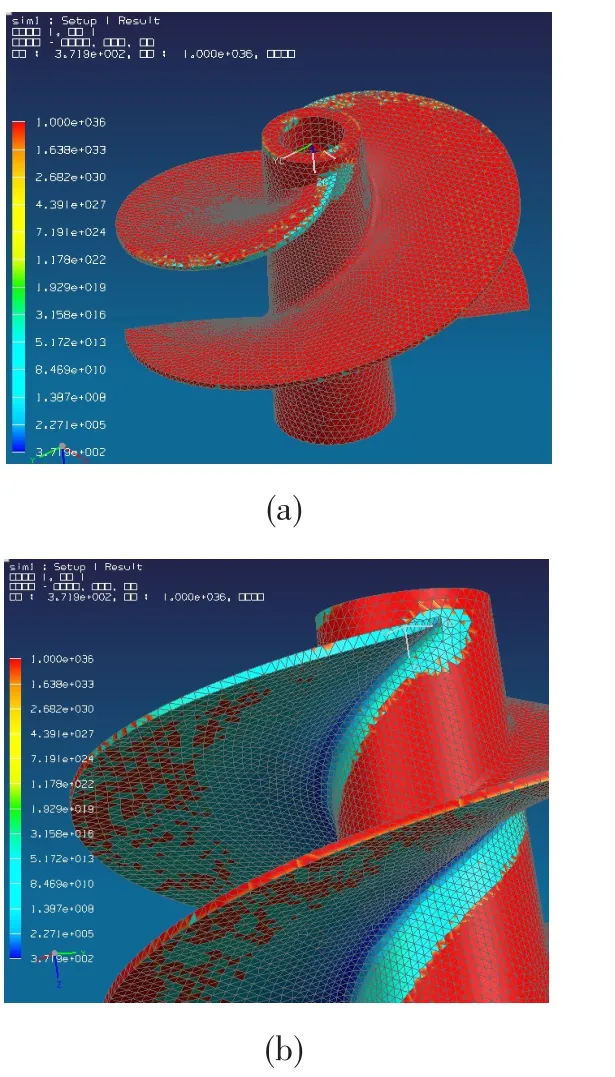

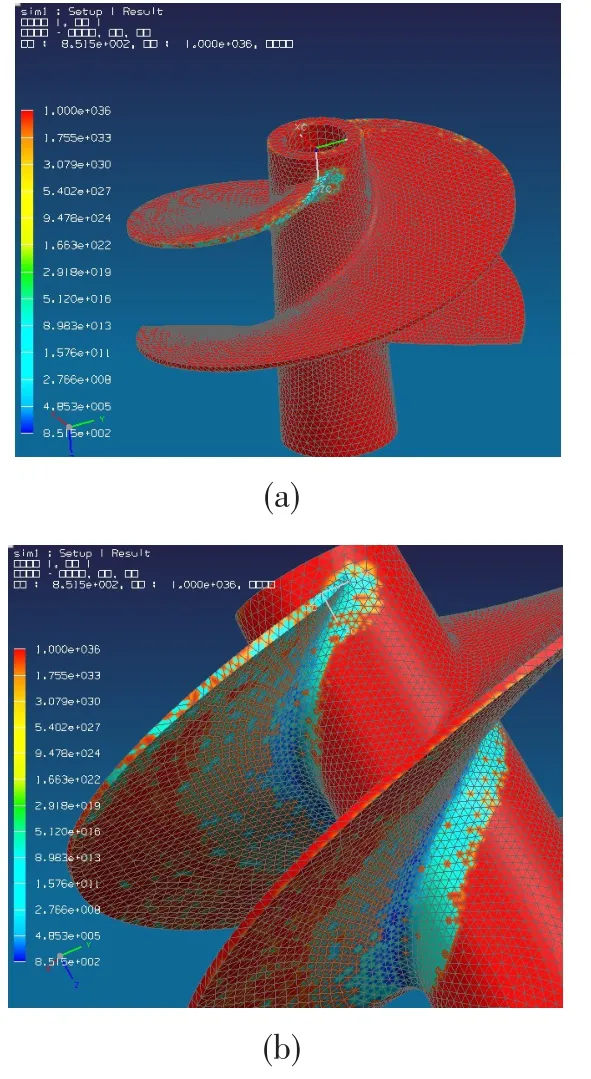

通过仿真计算,可得出诱导轮最小疲劳寿命分布(图6)和平均疲劳寿命分布(图7)。其中最小疲劳寿命为282.9次循环,平均疲劳寿命为544.1次循环。最先出现疲劳的部位,位于叶片背面根部倒角处。

由上述强度计算与疲劳寿命计算结果可以看出,诱导轮叶片强度裕度和疲劳寿命裕度均偏小。

图6 诱导轮叶片最小疲劳寿命分布Fig.6 The distribution of the minimum fatigue life of induced wheel blades

图7 诱导轮叶片平均疲劳寿命分布Fig.7 The distribution of average fatigue life of induced wheel blades

4 设计改进

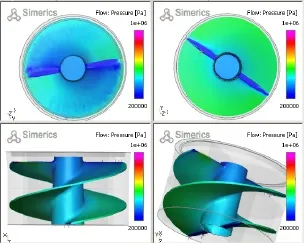

根据计算分析和仿真结果,影响叶片强度的参数有叶片厚度、叶片半径、轮毂半径等。因此,在叶片基本形状确定的前提下,按照流体力学原理对诱导轮进行优化设计,将叶片进口形状改进为阿基米德螺线形,并适当增加叶片厚度。改进前后诱导轮模型如图8所示。

图8 改进前后的诱导轮模型Fig.8 The induced wheel models before and after improvement

按照改进后诱导轮的结构参数和3.1节方法,重新计算叶片最小强度、叶片进口边强度及强度系数。

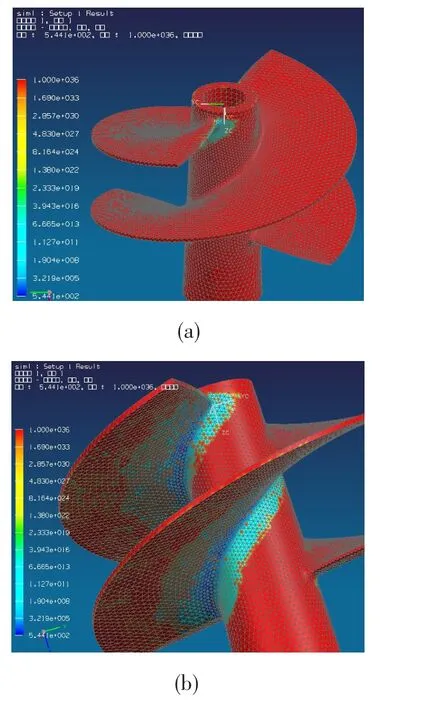

建立改进后诱导轮的流体模型,在与改进前相同边界条件下,分别利用Pumplinx软件和Nastran软件,计算改进结构后诱导轮的流场分布和疲劳寿命。其中流场压力和湍流强度分布分别见图9、图10,最小疲劳寿命和平均疲劳寿命分布分别见图11、图12。

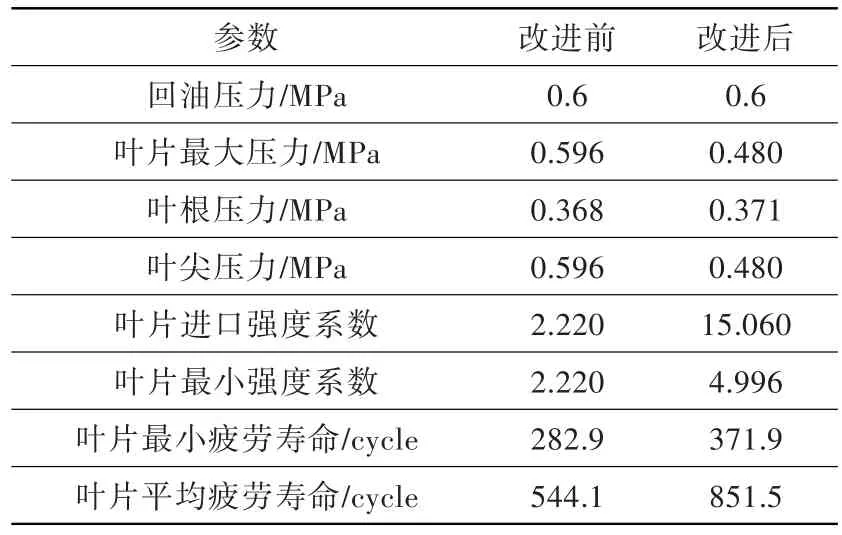

对比结构改进前后诱导轮的强度参数(表2)可以看出,结构改进后诱导轮叶片最小强度系数提高2倍多,叶片进口强度系数提高近7倍,叶片疲劳寿命大幅改善。

图9 改进后诱导轮叶片表面压力分布Fig.9 Improved blade pressure distribution

图10 改进后诱导轮湍流强度分布Fig.10 Improved blade turbulence distribution

图11 改进后诱导轮最小疲劳寿命分布Fig.11 The distribution of the minimum fatigue life of induced wheel blades after the improvement

改进结构后的诱导轮,随产品进行了振动试验、750 h寿命试验、汽蚀试验、模拟工作试验(高温试验、室温持久试验、低温试验);随发动机进行了600 h发动机地面试车考核和试飞考核。在以上试验、试车及试飞考核过程中,诱导轮工作稳定,性能正常;试验后检查外观完好,无异常磨损、汽蚀及结构破坏。

通过上述试验考核,充分证明了结构改进措施的可行性和合理性。

图12 改进后诱导轮平均疲劳寿命分布Fig.12 The distribution of average fatigue life of induced wheel blades after the improvement

5 结束语

针对燃油增压泵在外场使用中连续出现的诱导轮叶片断裂故障,在中航工业失效分析中心失效分析的基础上,对诱导轮结构的流场分布、叶片强度系数及疲劳寿命进行了计算,发现该诱导轮存在叶片强度与疲劳寿命设计裕度不足的设计缺陷。为此,结合流体力学原理,对叶片结构进行改进,将叶片进口形状改进为阿基米德螺线形,并适当增加叶片厚度,使得诱导轮叶片强度得到很大提高。相关试验考核证明,改进后的诱导轮结构能更好地满足产品使用需要。

表2 结构改进前后诱导轮强度参数对比Table 2 Comparison of strength parameters of induced wheel before and after structure improvement

[1]吴琪华,贺惠珠,张加桢.航空发动机调节[M].北京:国防工业出版社,1986.

[2]谢寿生.某型加力涡扇发动机[M].西安:空军工程学院出版社,2002.

[3]张玉龙,赵中魁.实用轻金属材料手册[M].北京:化学工业出版社,2006.

[4]徐灏.机械设计手册[M].2版.北京:机械工业出版社,2001.

[5]沈春根,王贵成,王树林,等.UG NX7.0有限元分析入门与实例精讲[M].北京:机械工业出版社,2012.

Fault simulation analysis and improvement of the induced wheel blade in the fuel booster pump

WEN Hong-wu1,LIU Yu2,SUN Jing-kai2

(1.Naval Equipment Department,Xi'an 710077,China;2.Xi'an Aviation Power Control Technology Co.,Ltd.,Xi'an 710077,China)

In allusion to three fractures of induced wheel blade of fuel booster pump in the field,based on failure analysis,Pumplinx and Nastran software were used to analyze and calculate the flowfield and fatigue life of induced wheel.The structural strength check results show that there are design defects in the strength and the fatigue life of the fuel booster pump inducer that cannot meet requirements.Thus the improvement scheme of changing the shape and increasing the thickness of the blade was proposed.After the field test,engine test and flight test,the improvements were proved effectively and feasible.

aero-engine;fuel booster pump;induced wheel;high-cycle fatigue;strength factor;fatigue life;flow simulation;structure improvement

V233.0+2;V231.95

A

1672-2620(2015)04-0027-05

2015-01-13;

2015-08-20

文红武(1977-),男,湖南长沙人,工程师,硕士,主要从事航空航天发动机燃油控制技术研究及质量监督工作。