基于Moldflow的薄壁深腔类塑件注塑成型过程研究

2015-10-21汤陆文卢广彬

汤陆文 卢广彬

【摘要】薄壁深腔类塑件具有尺寸大、壁厚薄,容易出现充填不均,翘曲变形等缺陷。本文借助Moldflow仿真软件,对薄壁深腔塑件注塑的全过程进行模拟分析。通过流动阻力分析,充型流动性分析和冷却过程中的翘曲分析,从而得出得出最优的充型压力和充型保压时间,最理想的浇口设置位置,对模具结构的设计以及注射成型相关工艺参数的设置提供了重要的依据。

【关键词】Moldflow,薄壁深腔塑件,注射成型

实现优质塑件的生产,是以先进的模具、高效的設备以及合理的加工工艺为前提的[1]。其中,塑料模具对实现塑料成型工艺要求、保证塑件质量、降低生产成本起着至关重要的作用。一副质量优良的塑料模具可成型几十万次,甚至上百万次,具有优良的使用性能和较长的寿命。传统的模具设计,主要依赖于模具设计人员的经验与直觉,通过多次的试模和改进方能得到优良模具,对工作人员要求较高且生产周期长。如今,随着越来越多的计算机辅助工程(CAE)软件被研发出来并应用到实际生产中,模具设计变得越来越简便而快捷。其中,Autodesk Moldflow仿真软件是较为成熟的应用于注射模具设计的CAE软件之一。该软件的强大之处在于能通过计算机的运算能力,模拟注塑的全过程,进行分析预测实际加工时会出现的缺陷,提前在模具加工之前得到最优的制品设计,缩短设计模具周期且能保证模具的质量,用以增强市场竞争能力[2]。

冷冻室用的冰箱果蔬篮,不但要满足外观透明、光滑且薄,而且要求在低温受载荷时不得出现裂纹和变脆等现象。因此,对注塑成型过程提出较高的工艺要求。之前的生产工艺是根据经验进行模具设计与制造,但是由于产品开发周期缩短和品质要求的提高,这种方式已不适合目前社会的发展需要。现在采用Moldflow软件对塑件的充模、冷却、流动等行为进行动态模拟,从而达到利用结果指导模具设计和选取成型参数的效果。

1、塑件分析

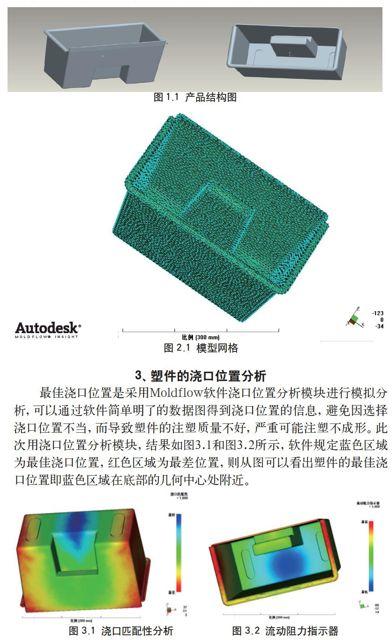

冰箱果蔬篮是一个透明塑料件,形状尺寸长×宽×高=340mm×180mm×190mm,壁厚为3mm,通过pro/e软件对其进行三维建模,结构如图1.1所示。从外形上进行分析可知,该塑料产品的特点是薄壁深腔,且尺寸较大,对充型塑料的流动性要求较高,而且还要求具有光滑漂亮的外观质量。

从使用要求上分析,该产品主要用于低温的冰箱环境,要能够在低温下有一定的强度和刚度,可以作为承载容器使用,不能在低温载荷时出现裂纹和变脆等现象。结合以上各因素综合考虑,决定选用聚苯乙烯PS塑料作为成型材料。

聚苯乙烯是苯乙烯的聚合物,缩写代号是PS,是五大通用塑料之一。它具有价格低、模塑性好、易着色、刚度高、吸湿性小等优点,它透光率高于88%,雾度大概3%,折射率较大,在1.59~1.60之间,具有特殊光亮性[3]。

为了提高生产效率,在保证塑件的成型质量,且能缩短成型周期,本次设计会借助Moldflow软件,通过对产品的浇口位置分析、流动分析、翘曲分析,从而达到采用先进技术指导模具设计与制造的效果。

2、网格的划分与处理

在利用CAE软件进行模拟分析前,需要对塑料产品离散化,进行网格划分,这样才能进行相关的计算模拟[4]。通过安装Moldflow Design link2010插件,将图1.1的Pro/E三维建模直接导入Moldflow软件中,之后进行网格划分。网格的划分与处理是模流分析最重要、最复杂的环节,且网格的划分的质量将会影响到后续的分析的准确度,因此需要进行多次的反复修改。此次塑件的分析网格类型选择模流分析最常用的双层面,它创建在模型的上下两个表层上。从软件使用可知划分的网格边长越小分析就越精确,但是分析的计算量就会大大增加,延长计算机运算的时间。经过网格划分、诊断、修复最终得到网格模型如图1.4所示。

3、塑件的浇口位置分析

最佳浇口位置是采用Moldflow软件浇口位置分析模块进行模拟分析,可以通过软件简单明了的数据图得到浇口位置的信息,避免因选择浇口位置不当,而导致塑件的注塑质量不好,严重可能注塑不成形。此次用浇口位置分析模块,结果如图3.1和图3.2所示,软件规定蓝色区域为最佳浇口位置,红色区域为最差位置,则从图可以看出塑件的最佳浇口位置即蓝色区域在底部的几何中心处附近。

4、塑件流动及翘曲模拟分析

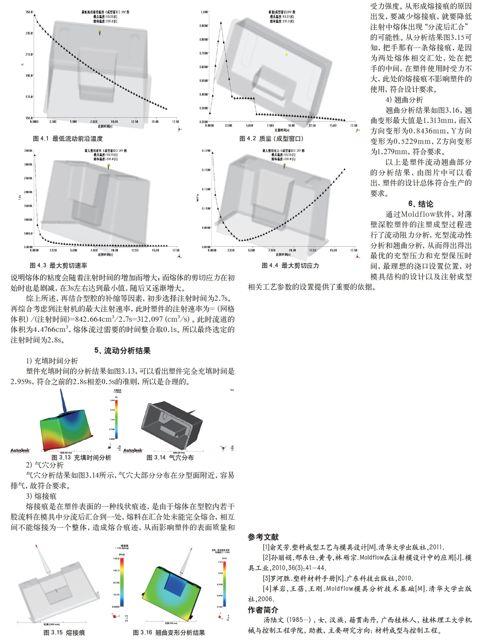

分析塑件流动前,首先要对塑件的材料进行选择,而Moldflow提供丰富材料库,方便设计者的选择,此次对冰箱果蔬篮的材料,我选择牌号是PS Generic Estimates,制造商是CMOLD Generic Estimates。接着是通过Moldflow的成型窗口,对塑件注射时0间的初步的确定。分析结果出来后,可以通过材料推荐工艺可知模具温度是50℃,熔体温度是230℃,以此为依据,修改分析结果的属性,可以得到最低前沿温度和质量(成型窗口):XY图,如图4.1与图4.2所示。由图中数据可知,塑料熔体充满整个型腔并达到所需质量要求需要的时间约为2.7s,在此期间,塑料熔体前锋的料流最低温度则保持在210~250℃之间,说明在该时间段内,前锋冷料的温度比较高,不会影响塑料熔体的充型流动。

与注射时间有比较大关系的还有塑料熔体的最大剪切速率和最大剪切应力,从分析得到图4.3和图4.4。从图中可以看到,初始时塑料熔体的剪切速率随着注射时间的延长而剧减,过了2.5s后逐渐趋于平缓,说明熔体的粘度会随着注射时间的增加而增大;而熔体的剪切应力在初始时也是剧减,在3s左右达到最小值,随后又逐渐增大。

综上所述,再结合型腔的补缩等因素,初步选择注射时间为2.7s。再综合考虑到注射机的最大注射速率,此时塑件的注射速率为=(网格体积)/(注射时间)=842.664cm3/2.7s=312.097(cm3/s)。此时流道的体积为4.4766cm3,熔体流过需要的时间整合取0.1s。所以最终选定的注射时间为2.8s。

5、流动分析结果

1)充填时间分析

塑件充填时间的分析结果如图3.13,可以看出塑件完全充填时间是2.959s,符合之前的2.8s相差0.5s的准則,所以是合理的。

2)气穴分析

气穴分析结果如图3.14所示,气穴大部分分布在分型面附近,容易排气,故符合要求。

3)熔接痕

熔接痕是在塑件表面的一种线状痕迹,是由于熔体在型腔内若干股流料在模具中分流后汇合到一处,熔料在汇合处未能完全熔合,相互间不能熔接为一个整体,造成熔合痕迹,从而影响塑件的表面质量和受力强度。从形成熔接痕的原因出发,要减少熔接痕,就要降低注射中熔体出现“分流后汇合”的可能性。从分析结果图3.15可知,把手那有一条熔接痕,是因为两处熔体相交汇处,处在把手的中间,在塑件使用时受力不大,此处的熔接痕不影响塑件的使用,符合设计要求。

4)翘曲分析

翘曲分析结果如图3.16,翘曲变形最大值是1.313mm,而X方向变形为0.8436mm,Y方向变形为0.5229mm,Z方向变形为1.279mm,符合要求。

以上是塑件流动翘曲部分的分析结果,由图片中可以看出,塑件的设计总体符合生产的要求。

6、结论

通过Moldflow软件,对薄壁深腔塑件的注塑成型过程进行了流动阻力分析,充型流动性分析和翘曲分析,从而得出得出最优的充型压力和充型保压时间,最理想的浇口设置位置,对模具结构的设计以及注射成型相关工艺参数的设置提供了重要的依据。

参考文献

[1]俞芙芳.塑料成型工艺与模具设计[M].清华大学出版社,2011.

[2]孙丽娟,邢东仕,黄专,林砺宗.Moldflow在注射模设计中的应用[J].模具工业,2010,36(3):41-44.

[3]罗河胜.塑料材料手册[K].广东科技出版社,2010.

[4]单岩,王蓓,王刚.Moldflow模具分析技术基础[M].清华大学出版社,2006.

作者简介

汤陆文(1985-),女,汉族,籍贯南丹,广西桂林人,桂林理工大学机械与控制工程学院,助教,主要研究方向:材料成型与控制工程。