自动制浆系统的设计和应用

2015-10-21陈航

陈航

摘要: 传统水泥浆制浆系统存在着很多不足,比如说自动化程度低下、完全依靠人工上料、配比误差大、需要多台同时工作、需要人工较多、产量低下,精度低等,这种方式很难适应大规模施工的需要。而高速泥浆自动搅拌机配以先进的电子称量和自动控制装置既提高了配比精度和产量,又可以节省了人力物力。在创造了良好的效益的同时,也大大提高了工效

关键词: 自动制浆系统 雷达物料计 称重配料控制器 配方 供浆

一、工程简介

锦屏水电枢纽工程辅助洞位于四川省凉山彝族自治州木里、盐源、冕宁三县交界处的雅砻江干流锦屏大河湾上,由两条平行的单车道隧道组成,是锦屏一级、二级水电站前期工程的关键施工项目,其主要作用是沟通锦屏工程东、西端的交通,兼起到超前勘探洞的作用。

锦屏水电枢纽工程辅助洞工程具有埋深大、地应力高、高压大流量涌水头等特点,是世界级的具有挑战性的工程。2005年元月8日在辅助洞东端B洞遇到高压突涌水,3月30日A洞又发生大流量突涌水,使工程施工严重受阻,给施工带来了很多困难。有关各方经过反复研究总结并结合工程实际,最终明确了“预案在先、快速掘进、择机封堵、堵排结合”的原则,才使施工取得了较大进展。

二、自動制浆系统的设计

东端辅助洞内对不同的地下漏水和涌水分别采用不同的方法进行处理,对岩石小裂隙分散的漏水点采取局部封堵灌浆、对岩石大裂隙涌水点采取引排、封堵灌浆等。施工战线长达7km,预计总钻孔进尺约为32539m,总灌浆量约为4655t,而合同工期只有不到15个月,在战线长、交通不便、工期短、灌浆量大的情况下,要完成甲方和业主要求的合同工期和工程量的要求,必须建立一套自动制浆系统才能满足施工需要。要在洞内、外建造一套自动制浆系统存在很多难点和技术难关。要分别解决水泥的运输、水泥在洞外的储存、洞内场地极为有限,经过多次研究讨论,我们最终确定了合理的设计方案。

隧洞内直径只有6m,洞墙壁还没做水泥衬砌保护,到处掺差不齐,有的洞顶至地面高度还不到6m,且洞内还须留出交通通道,以便施工机具、设备等通过。为了使输送浆的距离不至太远,集中自动制浆站只有设计在中心部位,分别往两头输送才较合理。洞内的交通主要由有轨电瓶车拖动梭式矿斗车来运送施工人员、设备和出碴。水泥厂的水泥运输罐车只能运送到洞口,因此在洞口需设计安装2个100t的水泥罐,用来储存汽车外运来的散装水泥。洞内集中自动制浆站也需设计安装个50t的水泥储存仓,从洞口水泥罐处往洞内集中自动制浆站水泥储存仓运输散装水泥亦需要一台有轨平板运输车和一压力式水泥运输罐来完成。为了能达到自动装卸散装水泥,洞口的两水泥罐需安装两台螺旋输送机,有轨平板运输水泥运输罐车上需安装一台空压机和卸料管路。

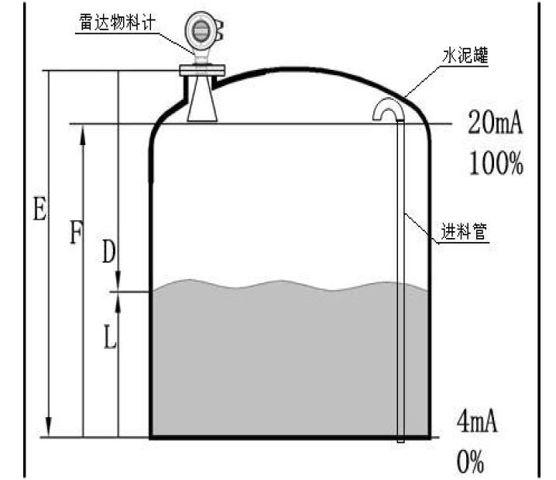

我们选用了Plus-530型雷达物料计和QQZ型智能数字显示报警仪,来实现洞口水泥罐通过漏斗下方安装的螺旋输送机往有轨平板运输水泥运输罐车上输送散装水泥装满料时的自动控制。为了防止水泥罐中的水泥在下料过程中形成拱型不下料,在水泥罐下部设计了破气拱装置,其由空压机的放气阀管处连接高压管至气水分离器,再用高压管连接至电控气门换向阀至分气钢管,它有八个出气口分别与水泥罐下部漏斗型斜坡段周围气嘴相连接,用控制螺旋输送机交流接触器的常开触点来控制电控气门换向阀的通断,从而达到在下水泥料时破拱,使水泥顺利下料。

洞内的50t水泥储存仓因受高度限制,坡度不可能做得很陡,除安装以上破气拱装置外,在漏斗较缓的斜坡段再增加2台平板振动器,确保水泥储存仓中的水泥顺利下料。

三、自动制浆系统的应用

经过2个来月的设计、加工、研制、安装、调式,终于成功设计、建造了一套适合锦屏电站辅助洞施工使用的自动制浆系统。

本工程的自动制浆系统在辅助洞B洞洞口处安装2套100t水泥罐,用来储存散装水泥。

水泥罐内水泥物料的测量,使用PLus-503智能型雷达物位计进行测量。水泥罐进散装水泥料时,当罐内水泥料达到设置的上限满料位置时将报警和显示,以提醒水泥罐车放料人员停止往水泥罐进水泥料操作。水泥罐放料时,当罐内水泥料达到设置的下限物料位置时,将自动控制放料螺旋输送机停止放水泥料。

3.1. PLus-503智能型雷达物位计简介

PLus-503智能型雷达物位计安装在水泥罐顶部,装在与进料管的对面,离水泥罐边距离为1/6水泥罐直径处。其测量原理为:发射能量很低的微波脉冲通过天线系统发射并接收。雷达波以光速运行。运行时间可以通过电子部件被转换成物位信号。一种特殊的时间延伸方法可以确保极短时间内稳定和精确的测量。即使工况比较复杂的情况下,存在虚假回波,用最新的微处理技术和调试软件也可以准确的分析出物位的回波。

3.2.QQZ型智能化数字显示报警仪简介

雷达物料计安装在100t水泥罐顶部,是个测物料位的传感器,其信号线连接到配电柜中的QQZ型智能化数字显示报警仪。其外形如图2所示。

图2 QQZ型智能化数字显示报警仪外形图

3.2.1设置上限报警(AL1)及下限报警(AL2)

先设置上限值,即设置水泥罐满罐时的高度,一般从放料口量至雷达物料计时应留出0.5m的富裕空间。再设置下限值,即为水泥罐放料口位置。我们使用的水泥罐内部从放料口至罐顶雷达物料计的高度为13.5m,,故上限可设置为13m,下限2设为0即可。

3.2.2进行设置参数

根据配置和使用情况来设置仪表的内部参数,我们主要设置了以下几个参数:

①dIP表示小数点位,置设为1 ,显示1位小数;

②dIl表示输入下限显示值,设置为0.5。

③dIH表示输入上限显示值,设置为13。

④oP表示输出信号选择,设置为4时,输出为4~20mA。

⑤outL表示变送输出下限设定,设置为0。

⑥outH表示变送输出上限设定,设置为13。

⑦Sn表示输入规格,设置为33,即为0~5V电压输入。

经以上安装和设置后,便可对洞口水泥罐进行进料或卸料。

3.3 洞内自动制浆站系统

根据设计思路,综合考虑洞内情况,选择合适空间的位置,把洞内集中自动制浆站系统放在横洞与A洞交叉口的空间较宽敞位置。系统由50t水泥储存仓、气灰分离器、螺旋输送机、1.2m3高速搅拌机、水泥储浆桶、控制柜、供浆泵和供浆管路等组成。

散装水泥由有轨平板水泥运输车运输至洞内集中制浆站系统,把平板水泥运输车的卸料管与50t水泥储存仓进料管相连接,插上空压机电缆,启动空压机,当压力达到0.2Mpa时,便可开启放料阀门,往50t水泥储存仓进料。

洞内集中制浆站系统的50t水泥储存仓下部漏斗连接螺旋输送机,其出料口用帆布袋连接至1.2m3高速搅拌机。搅拌机底部四角安装了4个2t的称重传感器,搅拌机的出料管口阀门上安装有电控气门换向阀控制的气缸,当搅拌好浆后,可自动放浆至下方的储浆搅拌桶内,机组要浆时,再由供浆泵送浆。然后再把各传感器和各种电机(搅拌机、空压机、螺旋输送机、供水泵、供外加剂泵等)及电控气门换向阀控制线等跟控制柜相应位置连接好,设置好称重配料控制器的各项参数,输入需要的各种配方,便于进行自动制浆操作。

集中制浆系统的自动制浆过程为:合上控制柜的一、二次总开关后,启动称重配料控制器开始配料按钮,搅拌机先开始转动,挑选本次制浆使用的配方号,开始配料称量时先启动供水泵往搅拌机中加水,当水的重量达到配方中第一种料的设定重量时,自动停供水泵,并自动启动螺旋输送机往搅拌机中进散装水泥,当达到配方中第二种料的设定重量时,自动停螺旋输送机,并自动启动供膨润土和外加剂的混合液体泵,往搅拌机中进料。当达到配方中第三种料的设定重量时,自动停液体泵液体泵(配方中第四种料不要时可设为0),按设定的延时时间进行搅拌。到达延时时间后,自动由電控气门换向阀控制的气缸自动打开搅拌机放料阀门往储存搅拌桶中放浆。当某个机组需要浆时,打开通往此机组主管路的阀门,启动供浆泵便可供浆。机组近时,直接输送到其双槽搅拌机中,若距离较远,中间需增加接力的储存搅拌桶再送往机组。

四、结论和工效分析

在自动制浆系统安装前,洞外由水泥厂家运来袋装水泥(每袋50kg),堆放在洞口的临时仓库,再由梭式矿斗车运进洞内的人工制浆站,装卸袋装水泥全由人工完成,每次从洞口往洞内运送20~30t袋装水泥连装带卸再加上路途约需近十个小时。用人工拆袋装水泥倒入1.2m3搅拌机中制浆,搅一槽浆约需20~30min。

自动制浆系统运行后,由有轨平板水泥运输车从洞口水泥罐处,把水泥罐中的散装水泥用螺旋输送机装入到有轨平板水泥运输车罐中,再运到洞内集中制浆站,卸到水泥储存仓中,至卸完才需约1个多小时左右,与人工装卸散装水泥相比工效提高约9-12倍。

用集中自动制浆站系统搅拌机搅拌一槽1.2m3水泥浆,只需3~5min,与人工搅拌相比,提供工效约5~6倍,而且人工装卸袋装水泥和拆包搅拌制浆,环境污染大,而自动制浆系统都是在封闭的环境下装卸和搅拌,基本没有环境污染。人工装卸袋装水泥和搅拌水泥浆不能满足供浆需要,且制出的浆液比重不太稳定(有人为因素影响)。而自动制浆系统完全能满足施工现场供各种配比浆液的需要,换配比极为方便,制出的浆液比重很稳定,完全符合技术要求,保障了灌浆工程浆液质量和需求数量的需要。创造了良好的效益,并大大提高了工效。