深部煤层瓦斯抽采的数值模拟与现场实验研究

2015-10-16张迎新李世超朱育民

张迎新,李世超, 朱育民, 肖 刚

(1.黑龙江科技大学 安全工程学院,哈尔滨 150022;2.黑龙江煤炭职业技术学校,黑龙江 双鸭山155100;3.鹤岗益新煤矿,黑龙江 鹤岗 154106)

0 引言

目前我国煤矿每年排放的瓦斯气体超过1.8×1010m3。研究发现瓦斯气体是非常严重的温室性气体[1],其对大气臭氧层的破坏能力远高于二氧化碳,瓦斯事故在煤炭事故中占据很高的比例[2],随着煤矿的开采深度逐年加深,煤层的瓦斯含量和瓦斯压力随之增加,由于瓦斯是一种清洁能源气体,因而瓦斯抽采重要性尤为突显。

钻孔抽采瓦斯是一个技术性非常强的专业工程问题,在抽采过程中,不同的抽采方法,不同的钻孔抽放参数:钻孔方位、钻孔半径、钻孔抽放负压等,不同的条件参数,对钻孔抽采瓦斯的效率均有重要的影响。因此,研究钻孔抽采过程中瓦斯在不同条件下的运移规律是十分必要的,需要得出相关的运移规律,为钻孔抽采瓦斯的参数确定提供依据和指导,以提高抽采效果[3-4]。

笔者以黑龙江龙煤集团鹤岗分公司益新矿作为研究对象,利用CFD软件对煤层工作面顺层钻孔布置形式下的瓦斯抽采活动进行数值模拟研究,通过改变模拟条件得出相应的模拟结果,分析相关的抽放影响因素规律和影响状况,拟对该矿研究瓦斯抽采起到实际的指导作用,并为其他相似煤矿的瓦斯抽采提供参考。

1 抽采数学模型

1.1 基本假设

瓦斯抽采过程复杂,为方便建立钻孔周围瓦斯流动方程,提出五点假设[5-9]。

(1)瓦斯在煤层中流动符合达西定律(Darcy law)。

(2)煤层内部三个方向各个参数(透气性系数、孔隙率等)基本不受抽采时瓦斯压力变化的影响,但在钻孔周围的有效范围内增大。

(3)吸附态的瓦斯在煤层中解吸为游离态,属于瞬态,并且符合朗格缪尔方程(Langmuir equation)。

(4)深部开采时,煤层顶底板压力较大,透气性差,视为零透气性系数。

(5)瓦斯渗流过程中不涉及化学变化,也不考虑温度变化问题,抽采视为等温条件下进行。

1.2 瓦斯流动数学模型

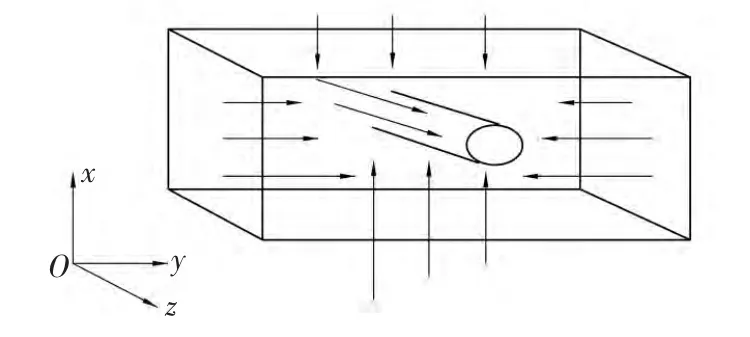

根据瓦斯在自然状态及抽采状态下的运移规律,建立瓦斯流动数学模型。钻孔周围,瓦斯径向流动见图1。

图1 煤体钻孔瓦斯流动模型Fig.1 Drilling of coal gas flow model

含瓦斯煤体的渗流场控制方程,包括气体状态方程,煤体瓦斯含量方程,连续方程以及渗流场方程等,这些方程共同构建起瓦斯流动的数学模型,虽然含瓦斯煤是孔隙与裂隙的双重介质,但是选择一个适当的小模型体(六面体单元)并不会导致很大的误差,并以此建立控制方程[8]。

(1)气体状态方程

式中:β——瓦斯气体压缩系数;

R——理想气体常数,8.314 J·mol-1·K-1;

T——绝对温度,K;

Mg——瓦斯气体分子量,kg/mol。

(2)煤体瓦斯含量方程

式中:p0——大气压力,kPa;

ρs——煤体密度,kg/m3;

a、b——吸附常数。

(3)连续性方程

式中:qx、qy、qz——瓦斯在三维空间坐标轴上的分量;

ρg——瓦斯密度,kg/m3。

(4)瓦斯渗流方程

式中:I——单元体积质量源,kg/(m3·s);

t——时间,s。

2 钻孔抽采多孔数值模拟与分析

2.1 多孔数值模型

在煤矿钻孔瓦斯抽放过程中,钻孔的布置往往是分组的,为了探讨抽采钻孔间的相互影响关系,进行关于多孔布置的研究,包括不同孔间距、不同抽采时间等对抽采效果的影响。

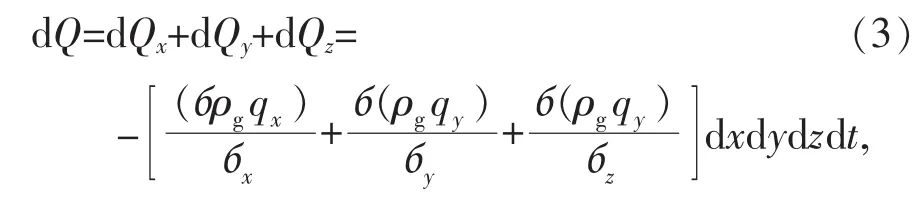

以鹤岗煤田益新矿三水平25号煤层的顺层瓦斯抽放钻孔为原型,建立三维数值模型,煤层厚度8 m,工作面长110 m,孔深100 m,对模型布置三个等间距的抽采钻孔,钻孔直径100 mm,钻孔间距5 m(模拟中根据需要可自行改变间距),对钻孔模型采取先面后体划分网格,钻孔周围采用非结构化网格区域划分,对钻孔周围的区域进行网格加密,封孔10 m。模型中网格节点数148 976个,19 344个压力出口面,49 420个压力进口面,1 522 015个内部混合面,整个模型网格数为780 260,细化光滑的网格访问面7 622个,光滑数48个,节点无移动,建成模型如图2所示。

图2 数值模型网格划分Fig.2 Numerical model for grid

2.2 结果与分析

2.2.1 抽采50 d内钻孔距6 m孔间距压力变化

模拟非稳态,6 m钻孔距下,在50 d内分别取10、30、50 d作为观察对象,煤层瓦斯压力的分布变化如图3的所示。

图3 6 m孔间距压力Fig.3 Pressure figure of 6 m hole spacing

2.2.2 抽采60 d内钻孔距7 m孔间距压力变化

模拟非稳态,7 m钻孔距下,在60 d内分别取10、40、60 d作为观察对象,煤层瓦斯压力的分布变化如图4所示。

图4 7 m孔间距压力Fig.4 Pressure figure of 7 m hole spacing

2.2.3 抽采90 d内钻孔距8 m孔间距压力变化

模拟非稳态,8 m钻孔距下,在90 d内分别取10、50、90 d作为观察对象,煤层瓦斯压力的分布变化如图5所示。

图5 8 m孔间距压力Fig.5 Pressure figure of 8 m hole spacing

在多孔抽采钻孔布置中,图3为50 d的抽采周期内,抽采孔间距6 m的参数下的压力云图,图4为60 d的抽采周期内,抽采孔间距7 m的参数下的压力云图,图5为在90 d的抽采周期内,抽采孔间距8 m的参数下的压力云图,从一系列云图中,观察得出:

(1)从抽采模拟10 d的不同钻孔距云图对比中,可以看出抽采半径影响远未达到钻孔间距长度大小的卸压范围,各个抽采孔间无相互影响,但整个煤体的压力降略有不同。

(2)从抽采模拟第二阶段,钻孔距 6 m(30 d)、7 m(40 d)、8 m(50 d)的压力云图对比分析中,可以得到这个阶段,在y轴方向上,抽采半径的影响范围有明显扩大,抽采孔之间的压力区已经开始互相影响。但是在z轴方向上,由图3~5中a和b的煤层顶底板显示的颜色对应的压力数值基本不变,因而认为抽采半径的影响还没有波及煤层顶底板;钻孔距越大,两抽采孔之间达到互相影响的时间也就越长,因此理论上是孔间距越小,抽采效果越好,抽采需要时间也越短,但也需综合考虑到抽采煤层的厚度,以及抽采孔的经济成本问题。

(3)从抽采模拟的第三阶段,钻孔距6 m(50 d)、7 m(60 d)、8 m(90 d)的压力云图中对比分析中,可以得到这个阶段在z轴方向上,抽采钻孔的卸压影响半径已经完全影响到8 m厚煤层的顶底板了;在抽采时间上可以明显看出,6 m钻孔距需要大概50 d,7 m钻孔距需要大概60 d,可见这两组数据之间差别不大,在选择上都可以考虑,而8 m钻孔距需要90 d左右,与前两组数据相比,8 m的钻孔距想要达到同样的抽采效果需要的抽采时间明显更长,多出一个月的时间;因此,考虑到抽采效果、抽采时长等因素的影响上,就需要根据煤矿的实际情况来确定合理的钻孔距。本次研究的采用三维立体模拟相对于以往采用的二维模拟更真实更直观。

3 现场实验

3.1 工程背景

矿井计划抽采瓦斯5.2×106m3,实际瓦斯抽采量只达到3.35×106m3,只完成了计划任务的65%,在原有抽采孔基础上,施工瓦斯抽采钻孔1 305个,长达9.2×104m3,但是抽采量上没有达到计划任务值,年初计划的矿井瓦斯抽采率只达到32%,采煤工作面瓦斯抽采率仅达到35%,且瓦斯抽采浓度也达不到计划要求。

根据模拟情况,选取3N2石门22层右三段溜子道施工顺层瓦斯抽采钻孔和回风道施工高位鉆场布置走向高位钻孔。该区煤层厚度8 m,走向长206 m,倾斜长120 m,煤层硬度中硬。煤层层理发育,煤层节理发育,容重1.4 t/m3,工作面绝对瓦斯涌出量4.3 m3/min,顶板为中砂岩,底板为细砂岩,见图6。

抽采管路布置:3N2石门22层右三段回风道→-130大巷→三水平北二石门轨道上山→北翼石门联络巷→北翼石门皮带巷→集团孔→中部地面抽采泵→地面。

图6 抽采面管路布置Fig.6 Design figure of extraction line

干管径选用φ450 mm管 2 950 m,φ250 mm PE管820 m。选用2BEA-353型号抽采泵,采用比其他抽采面增高的负压值-30 kPa,取钻孔直径0.086 m,对该工作面进行为期100 d抽采实验。

3.2 结果与分析

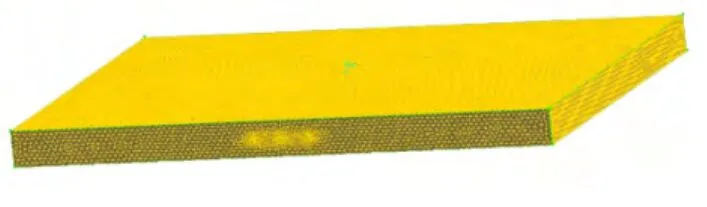

在实验区煤层内,布置多个测压孔,并对布置顺层抽采钻孔的实验区煤层内部定期进行压力测定,通过数据观测发现;抽采系统开始运行时,钻孔周围的瓦斯压力有明显的降低,在抽采孔的周围存在着近似圆环形的等压力圈;根据矿井瓦斯抽采时钻孔周围压力规律,抽采期间在距抽采孔一定区域内,存在着压力峰区,也就是一个显著的压力升高区;抽采时间对煤层内瓦斯压力下降的快慢有决定性影响;在抽采70 d左右的时候,抽采孔的卸压区已经波及到抽采煤层的顶板位置,根据数据的统计和分析,整合抽采10、35、60、80、95 d内的综合参数,计算拟合出这几个时间的内抽采钻孔瓦斯压力如图7所示。

图7 不同时间抽采钻孔瓦斯压力Fig.7 Different extraction time drilling gas pressure

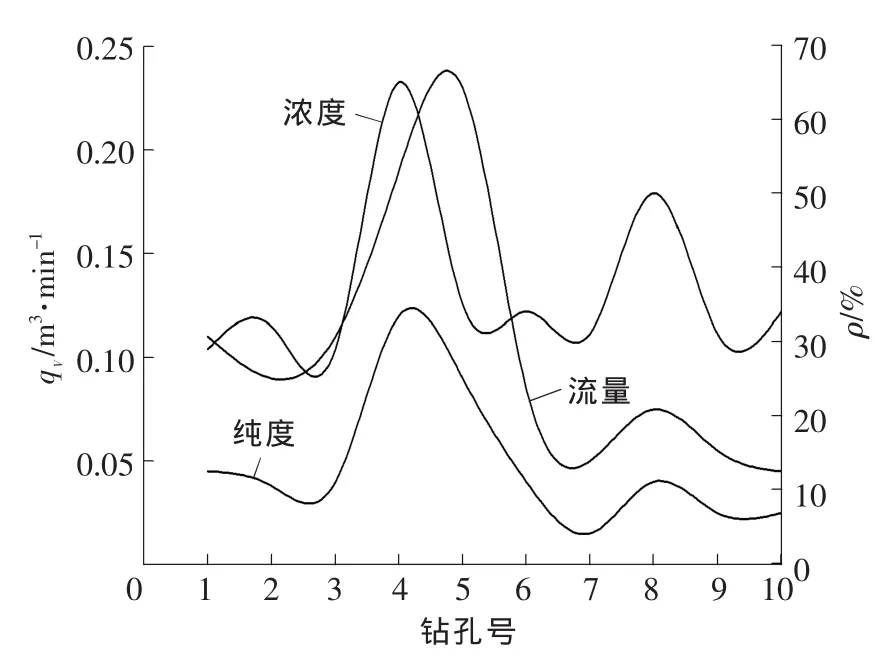

在对22层右三段工作面进行为期100 d的抽采实验中,同时监测记录了钻孔瓦斯抽采量、抽采浓度等数据,如图8所示。

图8 工作面抽采钻孔浓度及流量Fig.8 Extraction drill hole concentration and flow

现场实验,采用比益新矿其他抽采工作面高的钻孔抽采负压值-30 kPa进行抽采,取钻孔直径0.086 m,验证了部分模拟规律,而与其现有实际顺层抽采布置工作面参数进行对比分析:发现在原有抽采负压-25 kPa的基础上,提高抽采压力能有效地降低煤层瓦斯抽采时间,增大钻孔的抽采有效半径;而抽采孔直径由原有的0.072 m改良到0.086 m,并没有对煤层瓦斯压力的整体趋势变化起到太大影响,但钻孔瓦斯流量在一定程度上有所增加。

改进后工作面瓦斯浓度,上隅角瓦斯浓度比之前都有不同程度的下降,回风流中的瓦斯含量有明显的降低,抽采率由原来的32%提高到56%,抽采浓度也有提高,效果明显。

4 结论

将数值模拟的分析结果进行现场验证,取得了良好效果,证明研究具有实际意义,得出:

(1)通过多孔数值模型的建立,利用模拟软件及后处理,研究了煤层瓦斯在多个抽采孔的抽采条件下,钻孔抽采时间、抽采钻孔间距与瓦斯抽采的效率的关系,钻孔越密集,抽采定量瓦斯需要的时间越短,根据现场试验,验证了7 m孔间距下、100 d内,瓦斯抽采效果与模拟的结果接近。

(2)在数值模拟部分,以龙煤益新煤矿实体工作面建立三维模型,并将模拟结果用于现场实验,采用7 m的钻孔间距,-30 kPa的抽采负压值,钻孔直径0.086 m,型号为2BEA-353的抽采泵在22#号煤层右三段采区,近百天的测试数据显示,抽采率提高了20%,抽采浓度也有小幅度提高。

[1]岳宗洪.煤矿绿色开采技术及煤层气资源化[J].煤炭工程,2008(3): 64-65.

[2]安明燕.2007—2010年我国煤矿瓦斯事故统计分析[D].煤炭工业出版社,2011.

[3]秦恒洁,徐向宇.瓦斯抽采半径确定的数值模拟研究[J].煤炭技术,2015,34(2): 165-166.

[4]任培良,王云刚.煤层钻孔瓦斯抽采半径数值模拟[J].科技创新与技术,2015 (7):39-39.

[5]SHENBAOHONG,LIUJIANZHONG,ZHANGHONG.The technical measures of gas control in China coal mines[J].Journal of China Coal Society,2007,32(7):673-679.

[6]赵阳升.煤体-瓦斯耦合数学模型与数值解法[J].岩石力学与工程学报,1994,13(3):229-239.

[7]梁 冰,章梦涛,王泳嘉.煤层瓦斯渗流与煤体变形的耦合数学模型及数值解法[J].岩石力学与工程学报,1996,15(2):135-142.

[8]LIU CHUNSHENG,WANG QINGHUA,LI DEGEN.Fractal characteristic and specific energy model of conical picks cutting resistance spectrum[J].Journal of China Coal Society,2015,40(11):2623-2628.

[9]DING HOUCHENG,MA CHAO.Numericalsimulationand experiment analysis on goaf methane drainage of strike high-position tunnel[J].Journal of Safety Science and Technology,2012,8(5):5-10.