波形梁护栏立柱加高之安全性能仿真研究

2015-10-15刘巧会李煜彤乔建刚郄彦辉

刘巧会++李煜彤++乔建刚++郄彦辉

摘 要:针对高速公路罩面后会导致护栏相对路面高度降低,导致其防护和导向能力不足,需要对原护栏进行改造加高的问题;利用显式有限元技术,采用模拟实车碰撞的方法,研究用内套筒对立柱进行加高的护栏改造方案之可行性。该方案不仅满足对车辆进行拦阻和导向的要求,而且施工简单对高速公路的运营影响小,改造成本低,适用于目前状况下我国的高速公路护栏改造。

关键词:立柱加高 波形梁护栏 碰撞仿真 防护能力

Simulation study on the safety of W-beam Guardrail heightening Post

LIU Qiao-hui1, LI Yu-tong1,2, QIAO Jian-gang3, QIE Yan-hui1

(1. School of Mechanical Engineering, Hebei University of Technology, Tianjin 300130, China;

2. Hebei Supervision & Inspection Institute of Boiler & Pressure Vessel, Shijiazhuang, Hebei 050061, China;

3. School of Civil Engineering, Hebei University of Technology, Tianjin, 300401, China)

Abstract:For the height of the guardrail will reduce after the maintenance of the surface of the pavement, which cannot meet the hindered and orientation requirements of vehicle, it is necessary to increase the original guardrail height. Using explicit finite element technology and adopting the method of simulation of real vehicle collision, a kind of guardrail reconstruction scheme that inner sleeve of the column height of the guardrail has been studied. The scheme, which not only meets the hindered and orientation requirements of vehicle, and has a low cost of reconstruction, has small impact on the highway operation and is applicable to the current situation of our country highway guardrail renovation and reuse in our country.

Key words:Heightening post; W-beam guardrail; Finite element analysis; Protection capability

中图分类号:U417 文献标识码:A 文章编号:1672-3791(2015)07(B)-0000-00

我国高速公路早期病害严重,加铺罩面频繁,而加铺罩面就会使路面抬高,特别是多次罩面后,护栏与路面间相对高度不足,导致其防护和导向能力不足进而引发严重的交通安全问题,不能满足我国相关规范和标准的要求,需要进行改造或更换[1-3]。针对这种情况,许多科技工作者进行了深入研究,提出了多种解决方法[4-7]:①拔掉旧护栏,增设新护栏;②在旧护栏上焊接立柱;③旧护栏不动,在旧护栏立柱中间增设立柱,并架设新护栏板;④新建高速公路时建立的高度可调节的护栏。

但是这些方法都存在一定的缺点:无论是拔掉旧护栏还是焊接新护栏亦或增设立柱架设新护栏板,都需要相应的机械设备,施工时需要较大工作空间,并进行车道封闭,影响高速公路的正常运营;而高度可调节护栏的前期投资巨大,经济压力大,并且仅适用于新建高速公路,对已有公路的改造不起作用。

本文针对加装内套筒对立柱进行加高的波形梁护栏方案,利用数值模拟技术,研究其可行性。仿真结果表明该方案在满足安装灵活方便,不需专业且造价降低的前提下,具有较好的防撞能力和导向能力,能有阻止车辆穿越护栏,防止恶性交通事故发生。

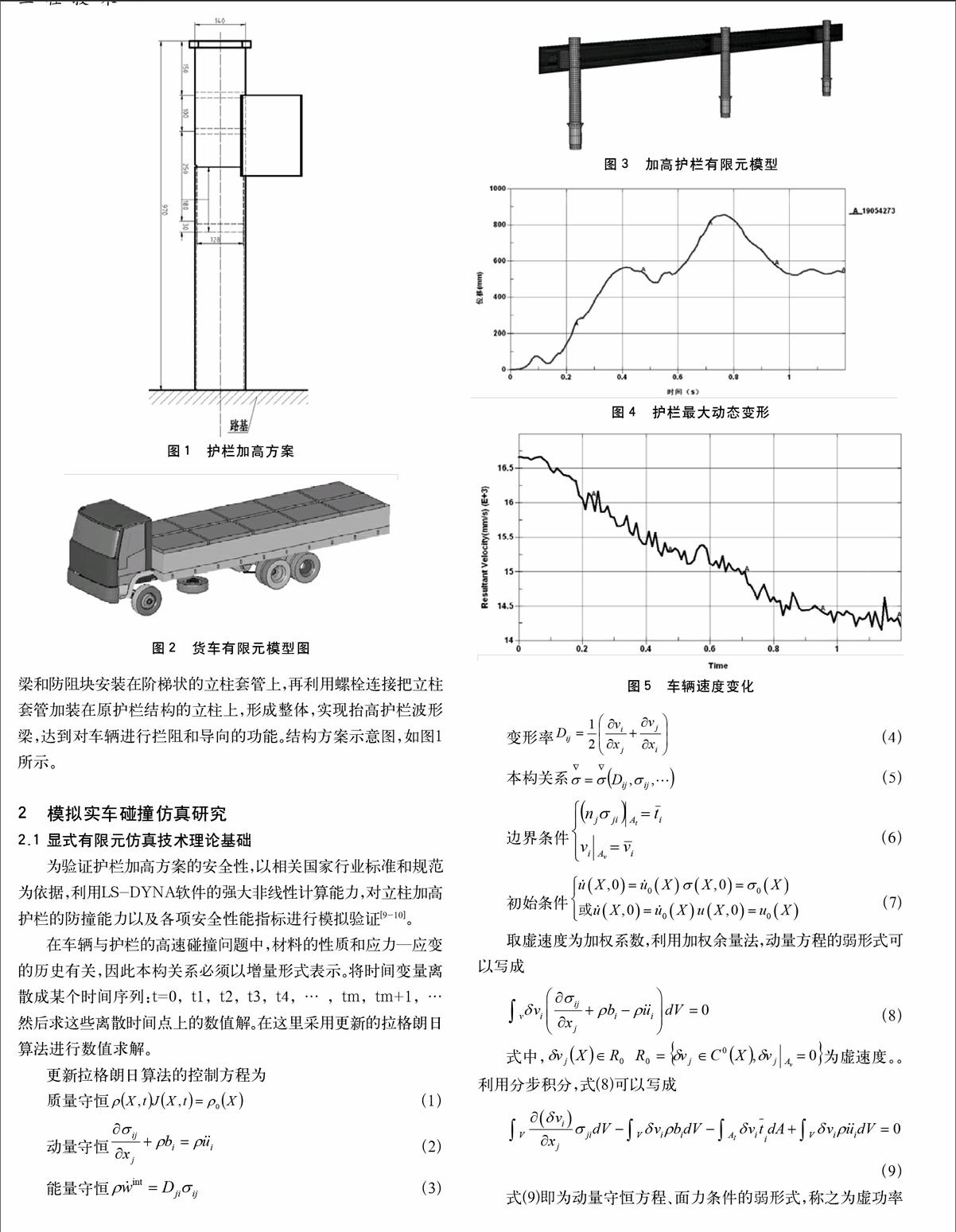

1 波形梁立柱加高改造方案

所谓波形梁立柱加高之护栏改造方案,是指把原护栏的波形梁和防阻块安装在阶梯状的立柱套管上,再利用螺栓连接把立柱套管加装在原护栏结构的立柱上,形成整体,实现抬高护栏波形梁,达到对车辆进行拦阻和导向的功能。结构方案示意图,如图1所示。

作者简介:刘巧会(1989-)女,硕士研究生,研究方向:数值模拟和优化设计

通讯作者:郄彦辉(1976-),男,博士,副教授,硕士生导师,主要研究方向为数值模拟和机械结构的优化设计,hgdqyh@hebut.edu.cn。

2 模拟实车碰撞仿真研究

2.1显式有限元仿真技术理论基础

为验证护栏加高方案的安全性,以相关国家行业标准和规范为依据,利用LS-DYNA软件的强大非线性计算能力,对立柱加高护栏的防撞能力以及各项安全性能指标进行模拟验证[9-10]。

在车辆与护栏的高速碰撞问题中,材料的性质和应力—应变的历史有关,因此本构关系必须以增量形式表示。将时间变量离散成某个时间序列:t=0, t1, t2, t3, t4, … , tm, tm+1, …然后求这些离散时间点上的数值解。在这里采用更新的拉格朗日算法进行数值求解。

更新拉格朗日算法的控制方程为

质量守恒 (1)

动量守恒 (2)

能量守恒 (3)

变形率 (4)

本构关系 (5)

边界条件 (6)

初始条件 (7)

取虚速度为加权系数,利用加权余量法,动量方程的弱形式可以写成

(8)

式中, 为虚速度。。利用分步积分,式(8)可以写成

(9)

式(9)即为动量守恒方程、面力条件的弱形式,称之为虚功率方程。

虚功率方程式(9)的数值求解是首先将结构空间离散化,质点X在任意时刻的空间坐标xi(X, t) 为

(10)

式中, 为节点 的形函数,重复下标表示在其取值范围内求和。

由此可得单元内任一点 的位移为

(11)

式中, 为节点 的位移。同理,单元内任一点的速度、加速度、变形率以及虚速度可表示为

(12)

将上述各式写成矩阵形式,并代入虚功率方程式(9)中,整理后得

(13)

式中, ; ; 为系统质量阵,与时间无关,只需要在初始时刻计算即可。

求解方程式(13),可得当前时刻下的节点位移uI,进而求得当前时刻的车辆和护栏的变形与应力。

2.2仿真有限元模型

因为货车和护栏主要由钢铁类弹塑性材料组成,在碰撞过程中材料易产生屈服和应力强化,导致应力应变不再成线性比例关系,因此会出现材料非线性问题。同时货车与护栏接触碰撞的区域还包含轮胎,而橡胶轮胎也属于非线性材料,在接触碰撞时也会因为发生弹性大变形呈现材料非线性。

为了确保碰撞模拟的准确性,本次模拟采用弹塑性本构关系和非线性弹性本构关系分别建立大货车的车体和轮胎数值模型,模型的整体尺寸和行驶系统均通过拆解车辆按实际尺寸构建[11-14],如图3所示。大货车模型的总长:9630mm,车辆总宽:2486mm,货箱底板高度:1251mm,配载重心位置距地面高度:1570mm,其中包含节52681个点、47388个单元。

图2货车有限元模型图 图3加高护栏有限元模型

护栏有限元模型如图3所示,其长度70米,模型单元数107003个,节点数量为111995个。

2.3材料非线性和边界非线性

计算过程中,首先判断结构应力状态是否达到屈服,如果没有达到,则按线弹性材料本构关系处理,如果应力超过屈服强度,则按弹塑性或脆性变形本构关系计算应力-应变。仿真分析中采用Von.Mises屈服准则判断材料是否进入塑性。

在车辆与护栏的碰撞过程中,车辆与护栏之间会产生接触,导致接触界面速度瞬时不连续,产生边界非线性。接触会给离散方程的时间积分带来困难。在本次研究中采用罚函数法来处理接触非线性问题,以避免积分困难。

2.4 碰撞条件

由于本立柱加高方案是针对旧有护栏的改造,因此立柱加高护栏的仿真碰撞条件仍按照074规范设置,模拟碰撞车辆自重为10吨、车辆与护栏碰撞时的速度为60km/h(16.67m/s),碰撞角度为15o。

2.5系统坐标系和接触条件设置

在仿真过程中,忽略路面的变形,把路面处理为刚性平面。碰撞系统坐标系以车辆行驶方向为纵向(x轴),车体宽度方向为横向(y轴),垂直地面向上为竖向(z轴),并且三个坐标轴之间符合右手法则。

本次仿真过程中的接触类型均采用自动接触,共定义8个接触对,即:(1)车辆自身接触;(2)车轮与路面间;(3)车辆与波形梁间;(4)车辆与立柱间;(5)车辆与加高套管间;(6)立柱与加高套管间;(7)加高套管与防阻块间;(8)波形梁与防阻块间。

3仿真分析结果

3.1 碰撞仿真结果

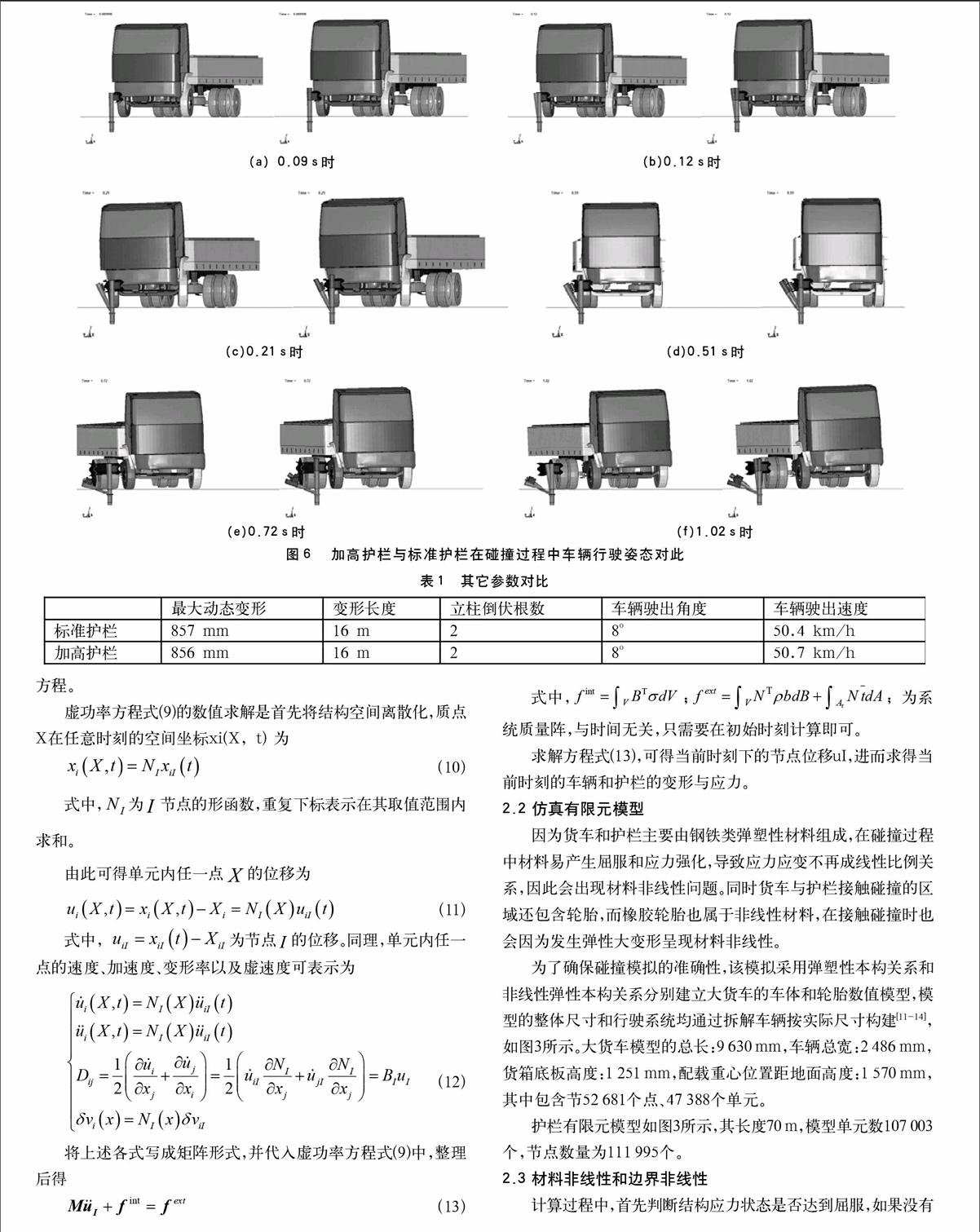

与立柱加高护栏发生碰撞后,大货车没有发生穿越、翻越和骑跨护栏现象;碰撞后大客车未发生偏转、翻转、掉头等现象,仍然保持正常的行驶姿态;碰撞后大客车的驶出角度为8°,小于驶入角度的60%;加高护栏的最大动态变形为856.197mm,小于波形梁护栏的变形允许值1000mm,如图4所示;在碰撞过程中立柱加高护栏起到了较好的吸能作用,车辆的动能减小显著,如图5所示;在碰撞过程中未发生护栏组件、碰撞碎片或其它碰撞物侵入驾驶室内及阻挡驾驶员视线的现象;碰撞后大货车车体基本保持完整,仅前保险杠发生变形。上述模拟碰撞结果均满足相关标准和规范的要求,表明立柱加高护栏对大货车具有良好的防护和导向能力[1-3,6-15]。

图4护栏最大动态变形 图5车辆速度变化

由图4可以看出加高护栏的最大动态变形为856.197mm,发生在碰撞开始后的0.75秒左右。由图5可以看出,随着车辆与护栏接触时间的增加,车辆的动能也随之减小,其速度由初始时刻的16.67m/s减小到碰撞后的14.3m/s左右。

3.2 与标准护栏碰撞结果对比分析

为了清楚说明立柱加高护栏的防撞和导向性能,将其与大货车跟标准护栏间的碰撞进行对比。

加高护栏与标准护栏在货车碰撞过程中,车辆行驶姿态的对比情况如图6所示,其中左侧护栏为标准护栏,右侧护栏为加高护栏。

(a) 0.09秒时 (b)0.12秒时

(c)0.21秒时 (d)0.51秒时

(e)0.72秒时 (f)1.02秒时

图6加高护栏与标准护栏在碰撞过程中车辆行驶姿态对比

由图6可以看出在实车碰撞仿真实验过中,两种形式护栏在货车碰撞时,货车的行驶姿态、护栏的最大动态变形、变形长度、车辆驶出角度等非常接近,说明加高护栏与标准护栏具有同等防撞和导向性能,具体参数如表1所示。

表1 其它参数对比

最大动态变形 变形长度 立柱倒伏根数 车辆驶出角度 车辆驶出速度

标准护栏 857mm 16m 2 8o 50.4km/h

加高护栏 856mm 16m 2 8o 50.7km/h

由表1可以看出:无论从护栏的最大动态变形、护栏的变形长度、护栏立柱的倒伏根数、车辆的驶出角度、和车辆的驶出速度加高方案的护栏与标准护栏的仿真结果都极为相近;说明高护栏的防护能力不低于标准护栏的防护能力。

4 结语

依据相关规范的评价标准,利用显式非线性有限元软件LS-DYNA,对立柱加高护栏方案的防撞能力及各安全性能指标进行了模拟碰撞试验,并将仿真结果与标准护栏的碰撞模拟结果进行对比,证明了立柱加高护栏的防护能力和导向能力不低于标准护栏。

参考文献

[1] 交通部公路科学研究院.JTG/T F83*01-2004,高速公路护栏安全性能评价标准[S].北京:人民交通出版社,2004.

[2] 交通部公路科学研究院.JTG D81-2006,公路交通安全设施设计细则[S].北京:人民交通出版社,2006.

[3] 交通部公路科学研究院.JTG D81-2006,公路交通安全设施设计规范[S].北京:人民交通出版社,2006.

[4] 邰永刚,张绍理.高水德.高防护等级钢护栏改造方案研究.公路工程. 2009, 34(2): 140-143

[5] 李志锋,邰永刚,张颖,等.高速公路波形梁护栏改造方案研究[J].中国汽车安全技术国际研讨会,2006

[6] 马秀君.石安高速公路护栏改造设计研究[J].公路.2008,12:215-222.

[7] 陈玲.改扩建高速公路波形梁钢护栏改造方案研究[J].黑龙江交通科技.2009.7 (185): 6-7.

[8] 闫书明. 防撞活动护栏碰撞分析[J].武汉理工大学学报(交通科学与工程版),2013,37(5):1046-1050.

[9] 闫书明,白书锋,于海霞.中央分隔带护栏开口处事故分析与解决方案[J].公路,2010,(1) : 196-201.

[10] 闫书明.有限元仿真方法评价护栏安全性能的可行性[J].振动与冲击,2011,30(1):152-156.

[11] 魏彬.新型高度可调节公路防撞护栏研究[D].天津:河北工业大学,2012.

[12] 邰永刚,张绍理,高水德.高防护等级钢护栏改造方案研究[J].公路工程,2009,34(2):140-143.

[13] 邰永刚.组合式桥梁护栏防撞性能仿真与试验[J].交通运输工程学报,2010,10(1):94-100.

[14] 崔洪军,崔姗,邢小高,等.护栏高度变化对防撞能力影响研究[J].重庆交通大学学报(自然科学版),2015,34(1):84-90.