基于故障树贝叶斯网络的数控刀架故障研究

2015-10-15张华房议

张华++房议

摘 要:针对数控机床刀架系统的故障特点,提出了基于故障树分析的贝叶斯网络故障诊断方法,通过建立刀架系统的故障树模型,利用贝叶斯网络,计算出引起系统故障的各个底事件重要度。结果表明:基于故障树贝叶斯网络的故障诊断为数控刀架系统的可靠性设计、分析、维修等提供新的方法。

关键词:刀架系统 可靠性 故障树 贝叶斯网络

中图分类号: TG659 文献标识号:A 文章编号:

Fault Tree Research of NC Tool Holder Based on Bayesian Networks

ZHANG Hua1,2, FANG Yi1

(1. School of Mechatronics Engineering, Henan University of Science and Technology, Luoyang 471003, China; 2. XinXiang Vocational and Technical College, Xinxiang 453000, China)

Abstract: According to the fault features of tool holder system of numerically controlled machine, this paper proposed the method of fault diagnosis based on Bayesian network. By establishing the fault tree model and using Bayesian network, the importance of bottom incident causing the system failure can be calculated. The results show that the fault diagnosis provides a new method for NC tool holder system in the reliable design, analysis and maintenance.

Keywords: Tool holder system; Reliability; Fault tree; Bayesian network

数控机床在制造业中扮演着极其重要的角色,较普通机床,数控机床在自动化程度、加工精度、灵活性、生产效率等方面,有着很高的优势。数控产业的发展已经成为衡量一个国家工业水平的重要标志[1-2]。然而数控机床作为一种高端机电产品,其本身故障率比较高,而与发达国家相比我国数控机床的制造水平,在故障率,可靠性等方面还存在较大的差距,这些因素将直接影响到国产数控机床的质量。如果过于依赖国外的数控机床,将会严重制约我国制造行业的发展。另一方面可靠性的提高可以直接减少机床生产商后期服务成本。据统计,在数控机床故障中,刀架系统的故障率最高,占据了整个故障因素的30%以上,其故障率已经接近占故障率第二的电源与电气系统的两倍。因此提高刀架系统可靠性是提高数控机床质量的关键点。所以探索一种新的故障分析法研究刀架系统可靠性,指导生产实践,是十分必要的[3-5]。

1 基于故障树贝叶斯网络的基本原理

1.1 故障树分析法介绍

故障树分析,FTA(Fault Tree Analysis),是早期由美国贝尔电话实验室开发的,作为一种安全分析法,被应用在导弹发射的控制系统可靠性研究中,并获得了成功,后不断发展形成了一套较为完整的分析法。

故障树分析对可能导致系统故障的各种诸如硬件、软件、外部环境、人为因素等事件,采用一种自上而下的逻辑因果关系图,运用逻辑门将各种引起系统发生的事件联系在一起,形成故障树,基于布尔代数和概率论,通过简单的法则和符号,计算出系统发生故障的概率。再通过设计改进和有效的故障监测、维修等措施,设法减小它们的发生概率,达到预期值。这种分析法在系统的诊断和开发,尤其是在系统早期的设计阶段,有着显著的效果。故障树分析最主要的优点就是简明清晰地表达了各事件的逻辑因果关系,并能够给出定性,定量分析[6-7]。

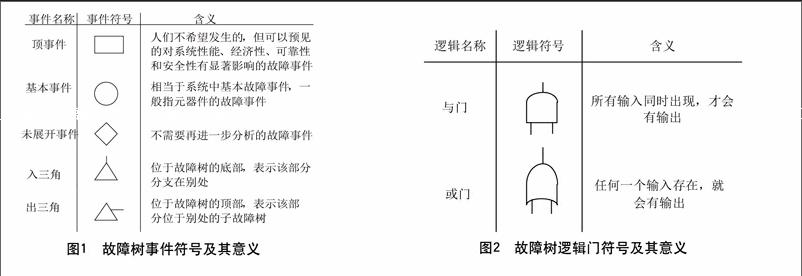

事件符号和逻辑门符号及各自意义如图1和图2所示:

图1 故障树事件符号及其意义

图2 故障树逻辑门符号及其意义

1.2 贝叶斯网络的基本原理

贝叶斯网络(Bayesian Networks)又称信度网络,是一种基于贝叶斯公式,在贝叶斯统计的基础上发展起来的概率网络。通过已知变量的先验概率分布和样本信息来计算其后验概率信息,由于其具有较强的处理复杂因果关系事件的能力,被广泛应用于不确定性问题的研究。

贝叶斯网络实际上是根据各个变量(事件)的节点,以及表示各个节点之间关系的有向边构建的有向无环图(Directed A cyclic Graph, DAG),建立概率推理的数学模型,再利用贝叶斯概率方法求解该数学模型。利用贝叶斯网络,不但可以实现正向的推理,即由先验概率分布推断后验概率信息,例如在故障诊断中,由底事件的概率分布以及各个底事件之间的关系,推断系统发生故障的可能性;还可以由后验概率推断其先验概率信息,即在系统发生故障下,各个底事件发生故障的概率,由此实现双向推理。

1.3 贝叶斯网络的数学描述

贝叶斯网络的基本原理,即是利用样本信息来修正先验概率信息,其数学表达式为:

(1)

式中 为后验分布,表示在事件 发生的前提下, 的概率; 表示先验分布; 表示事件 发生的概率。

在故障诊断中,构建贝叶斯网络首先确定子节点和父节点,有箭头来源的为子节点,而箭头来源的节点为父节点,每一个子节点在父节点的状态下,都具有条件概率分布,于是将问题转化为一组 的随机变量,根据贝叶斯网络理论,对于含有多个变量的联合分布 ,有:

(2)

对于任一变量 ,若存在集合 代表 的父节点,使得 与 中的变量相互独立,则上式可转化为:

(3)

1.4 故障树下的贝叶斯网络

由于故障树是一种层次分明的逻辑因果图,在拓扑结构和故障机理方面和贝叶斯网络的节点是可以对应的,这就决定了可以在故障树基础上利用贝叶斯网络解决故障问题。在故障树分析中,定量分析需要计算出最小割集,并需要根据最小割集之间是相容还是相斥事件,进行计算。在不确定分析中,贝叶斯网络则可以很好的弥补故障树可靠性分析的不足,利用概率推理,求任意节点的概率分布,并实现双向不确定推理。

2 故障树的贝叶斯网络化刀架系统故障分析应用

刀架系统是数控车床故障最频繁的子系统,数控车床刀架系统种类有很多,文中研究的是数控四工位电动立式刀架。

2.1 刀架系统工作原理

(1) 换刀:在得到换刀命令后,刀架电机正转并带动刀架内蜗轮蜗杆转动,在蜗轮的内孔有螺纹,与一螺杆的螺纹配合,当蜗轮转动时,带动螺杆旋转移动,从而使离合销进入离合盘槽,离合盘、离合销、夹紧轮整体上移转动进入下一刀位,完成换刀。

(2) 定位:当上刀体转动到相应刀位时,刀架上的磁钢与发讯盘上的霍尔元件对应,传感器得到信号,传送给系统,实现刀盘位置定位。

(3) 锁紧:系统得到刀盘位置指令后,电机反转,再通过蜗轮蜗杆使上刀盘下移,反靠销进入反靠盘槽,实现销钉定位,同时实现刀盘的锁紧。

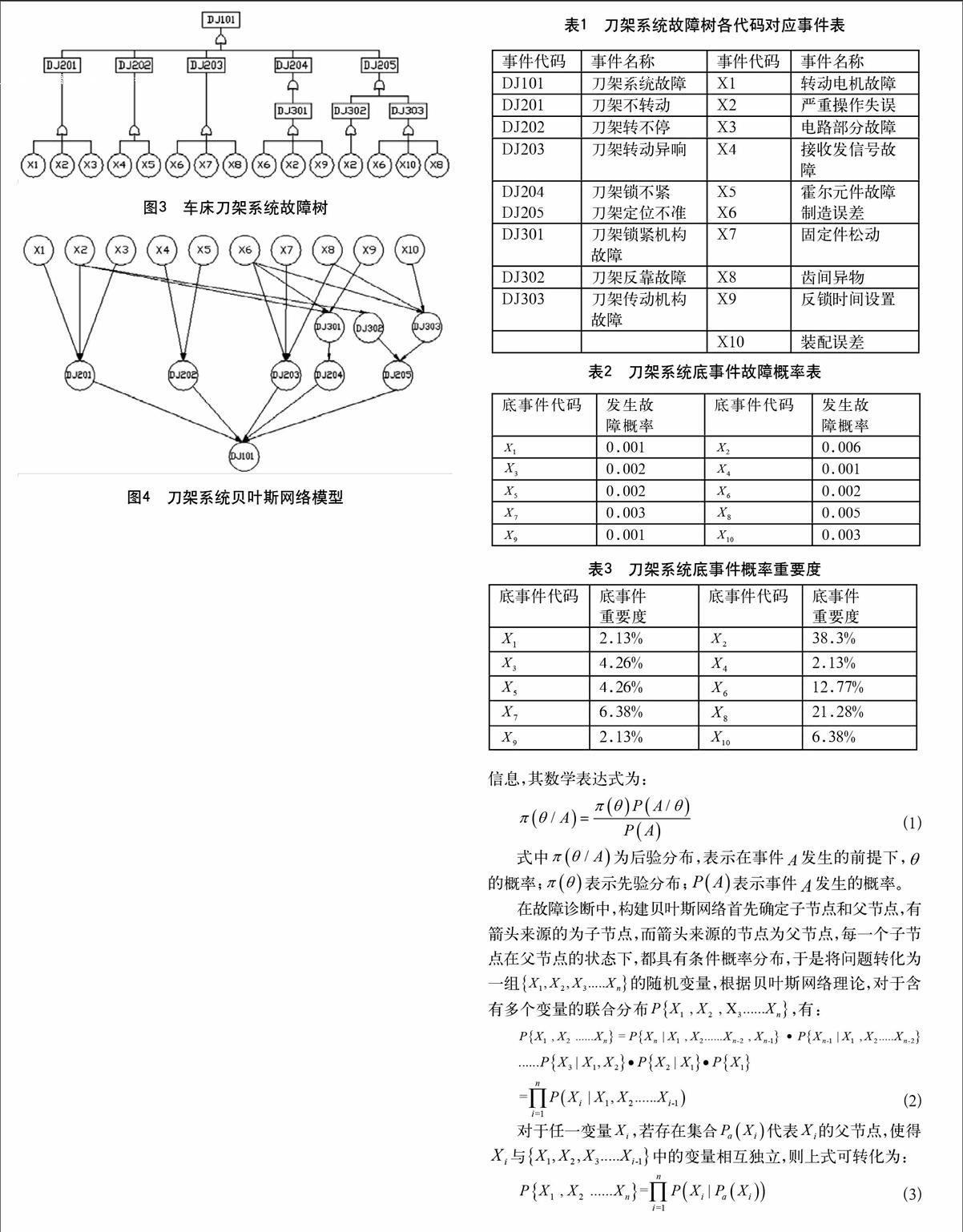

2.2 建立刀架系统故障树

对四工位电动刀架系统最常见的故障进行分析,建立故障树。如下图所示, 表示故障树的顶事件,也即系统最不希望发生的事件,中间事件为 ,底事件为 ,各个故障树代码对应事件如表1所示。

图3 车床刀架系统故障树

事件代码 事件名称 事件代码 事件名称

DJ101 刀架系统故障 X1 转动电机故障

DJ201 刀架不转动 X2 严重操作失误

DJ202 刀架转不停 X3 电路部分故障

DJ203 刀架转动异响 X4 接收发信号故障

DJ204

DJ205 刀架锁不紧

刀架定位不准 X5

X6 霍尔元件故障

制造误差

DJ301 刀架锁紧机构故障 X7 固定件松动

DJ302 刀架反靠故障 X8 齿间异物

DJ303 刀架传动机构故障 X9 反锁时间设置

X10 装配误差

表1 刀架系统故障树各代码对应事件表

2.3 建立刀架系统贝叶斯网络

根据刀架系统故障树,转化贝叶斯网络模型:

图4 刀架系统贝叶斯网络模型

2.4 刀架系统重要度计算

结合刀架系统实际故障情况,假设底事件发生概率如下表所示。

底事件代码 发生故障概率 底事件代码 发生故障概率

0.001

0.006

0.002

0.001

0.002

0.002

0.003

0.005

0.001

0.003

表2 刀架系统底事件故障概率表

根据贝叶斯网络理论计算出各底事件重要度如下表所示:

底事件代码 底事件重要度 底事件代码 底事件重要度

2.13%

38.3%

4.26%

2.13%

4.26%

12.77%

6.38%

21.28%

2.13%

6.38%

表3 刀架系统底事件概率重要度

以底事件 为例,产生如此高的重要度主要原因是:一旦发生严重操作失误如撞刀,可能会造成刀架系统不转动,或者刀架反靠机构,刀架锁紧机构不正常工作,致使定位不准,或者刀架机构锁不紧。这就需要操作者按照要求操作,一旦发生操作失误,对刀架系统危害度极大。

3 结语

传统故障树在解决故障分析问题上,虽层次鲜明清晰,但随着底事件的增多,求解过程繁琐复杂。针对其局限性,提出了一种在传统故障树基础上结合贝叶斯信度网络的故障研究方法,以数控刀架系统故障研究为例,验证了此分析方法。利用故障树的贝叶斯网络化分析法,为我们在生产实践中,诊断和避免系统故障提供了有利的依据。

参考文献

[1] 申桂香,李怀洋,张英芝,等.数控车床刀架系统故障分析[J].机床与液压,2011,39(19):143-149.

[2] 李盼,樊建春,刘书杰.基于故障树与贝叶斯网络的钻井井塌事故的定量分析[J].中国安全生产科学技术,2014,10(1):143-149.

[3] 高素琴,盛天华.数控车床电动刀架换刀的故障树分析[J].南通纺织职业技术学院学报(综合版),2011,11(2):8-10.

[4] 李盼,樊建春,刘书杰.基于故障树与贝叶斯网络的钻井井塌事故的定量分析[J].中国安全生产科学技术,2014,10(1):143-149.

[5] 杨恒乐,郭建斌.基于故障树贝叶斯网络的液压启闭机故障诊断方法[J].液压与气动,2015,1(1):44-48.

[6] 胡新,傅建中.基于贝叶斯网络的数控机床故障诊断研究[J].机床与液压,2011,39(19):141-144.

[7] 尹晓伟,钱文学,谢里阳.系统可靠性的贝叶斯网络评估方法[J].航空学报,2008,29(6):1482-1489.