基于热辐射成像建模求解的管式炉炉管温度检测

2015-10-15张向宇郑树周怀春徐宏杰

张向宇,郑树,周怀春,徐宏杰

基于热辐射成像建模求解的管式炉炉管温度检测

张向宇1,郑树2,周怀春2,徐宏杰1

(1西安热工研究院有限公司电站锅炉煤清洁燃烧国家工程研究中心,陕西西安 710032;2清华大学热能动力仿真与控制研究所,北京 100084)

准确在线检测管壁表面分布式温度是优化管式炉加热工艺的关键所在。以一台工业管式裂解炉为试验对象,结合辐射图像处理方法,开展了管式炉炉管表面温度可视化检测研究。采用基于Monte Carlo的DRESOR法求解具有复杂边界条件的管式炉辐射成像模型,实现了炉管辐射与火焰辐射、炉壁辐射的解耦计算,对炉管表面温度与热通量分布进行了在线监测,并研究了二者随工质流动方向的变化趋势。经过验证,温度测量误差小于2%,测量误差主要出现在最高和最低温区域。该项研究将有助于指导管式炉燃烧调整,改进加热工艺,提高炉管表面受热均匀性,延长炉管工作寿命。

管式炉;辐射;炉管;建模;热通量

引 言

管式加热炉种类繁多,广泛应用于制氢、裂解、重整等石化工艺中,是石油化工行业的关键设备,也是主要能耗设备,其设计和操作直接影响整套制烃装置的经济性。以管式裂解炉为例,其主要通过间壁加热的方式来为裂解过程提供能量,热量经由辐射管段的高温管壁传递给裂解物料,裂解温度受到炉管的内外壁温度限制;此外,由于管内裂解时的结焦过程使得热阻和管壁温度都会增加,造成流动阻力降增加[1-2]。因此,准确检测管壁表面分布式温度是改进管式炉裂解技术的关键所在。管式炉内的热量传递主要通过辐射传热进行,为优化加热工艺,保证炉管表面受热均匀,需要深入分析管式炉内辐射换热过程,精确定量辐射传递过程中的温度场、热通量等热物理量场[3-4]。

管式炉作为给定几何形状的受限空间,求解炉内辐射换热方程时必须给定辐射在空间边界上的传输特征,但数量众多、排列密集、材料特殊、结构异型炉管的存在使得炉内辐射传递边界条件变得极其复杂,再加上高温炉壁辐射、火焰辐射、高温炉管表面辐射的相互耦合,精确求解管式炉内辐射传递过程将非常困难。

相关研究主要通过实验分析和数值模拟来建立管式炉内化学反应动力学模型,控制裂解产物生成速率[5]。Froment等[6-8]利用计算流体力学软件(CFD)对丙烷裂解炉内的质量、动量和能量传递过程进行了模拟研究。Mehdi等[9]研究了裂解炉内气体温度对产物收率的影响。Masoumi等[10]建立了裂解炉动态操作模型,并结合小型化试验台对反应器的最佳温度分布进行了推导,提出了最佳反应温度区间。韦刘轲等[11-12]采用数值模拟方法对乙烯裂解炉辐射段炉管温度的分布和均匀性问题进行了分析。

辐射图像处理方法被尝试用于在线测量一台小型管式试验炉三维温度场[13],其属于辐射逆问题的研究范畴。研究人员对试验炉内布置的风管表面的温度分布和辐射率进行了测量研究,初步分析了圆形炉管表面辐射传递计算的差异性[14]。

本文以一台工业管式裂解炉上为试验对象,采用Monte Carlo方法精确求解炉内复杂边界条件下的辐射传递方程,建立包含炉膛壁面、炉管和火焰的辐射成像模型,并结合辐射图像处理方法在线检测炉管表面温度分布。

1 原理简述

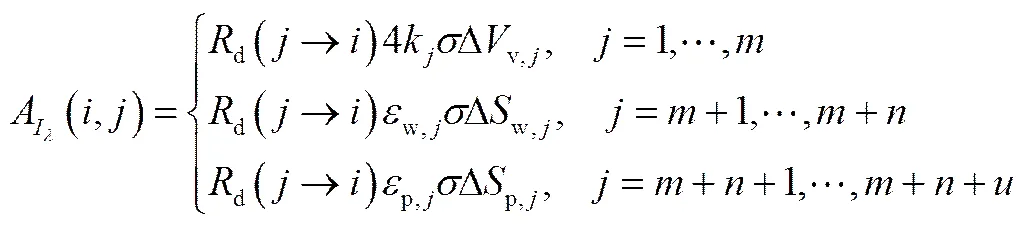

管式炉热辐射成像模型如图1所示,布置在炉膛壁面上的电荷耦合器件(CCD)摄像机接收到的其实是高方向分辨率的边界辐射强度图像。

图1 管式炉热辐射成像模型

作为封闭空腔内的辐射传递问题,辐射成像模型的本质是求解辐射在空间边界上的传输特征,从而建立边界辐射强度分布与空间温度分布之间的对应关系,而这需要精确求解管式炉内辐射传递方程[15]。管式炉内辐射传递过程的复杂性在于同时存在平面炉壁和圆形炉管两种壁面,而这两者在辐射传递方式上却不尽相同。

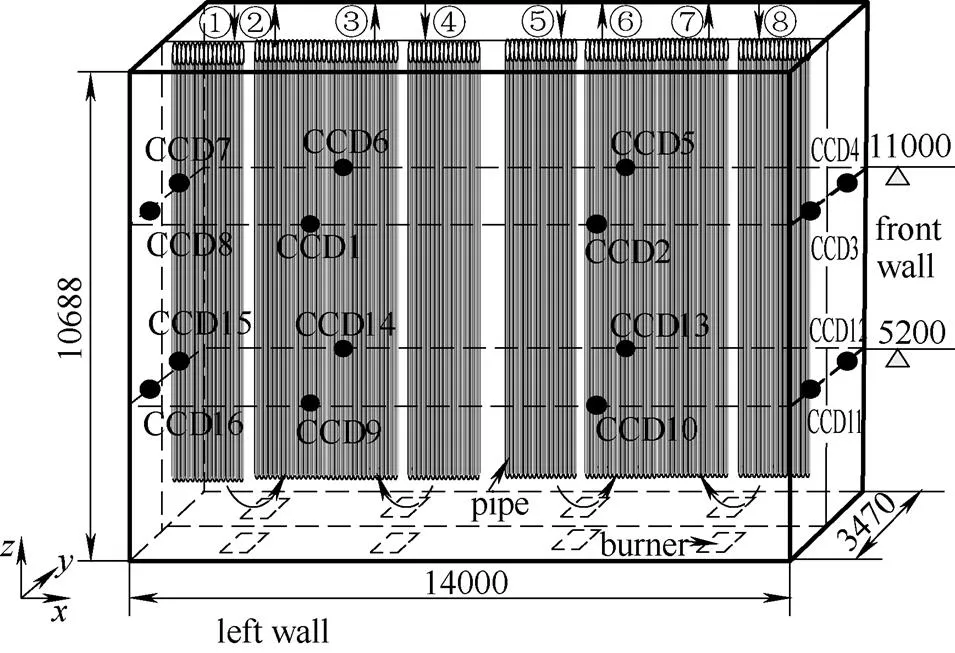

Monte Carlo方法的优势在于处理复杂的热辐射问题,这里采用基于Monte Carlo的DRESOR法[16]来求解复杂边界条件下的管式炉辐射成像模型。根据图1,视线方向上的辐射强度由式(1)确定

式(1)中一共包含6项,其中第1项表示空间介质单元的直接发射,第2项表示炉膛壁面直接发射的辐射能量,第3项表示炉管表面的直接发射,第4项表示炉壁发射分别被炉壁、管壁反射和介质单元散射的能量,第5项表示炉管发射分别被炉壁、管壁反射和介质单元散射的能量,第6项表示介质单元发射分别被炉壁、管壁反射和介质单元散射的能量。

对式(1)中的积分项进行离散化,将介质单元划分为个网格,炉壁划分为个网格,所有炉管划分为个网格,CCD靶面划分为个像素单元。根据维恩辐射定律,将源项4换成单色辐射源项15exp(2)得到式(2),计算波长取值为610 nm[17],对应所用CCD摄像机的R通道特征波长。由于采用可见光CCD摄像机,其光谱响应的波长范围为500~800 nm,主要接收的是火焰中碳黑颗粒的辐射,三原子气体辐射只占很小份额。另外,管式炉内气体燃料火焰中颗粒物浓度较低,散射对炉内辐射传递过程的影响很小,可忽略其各向异性。因此假定介质单元为灰性吸收、各向同性散射,炉壁及炉管均为灰性发射、吸收、漫反射表面[18]。

式(2)用矩阵形式表示如下

式(3)~式(5)即为管式炉内辐射成像模型。从相机拍摄的炉内火焰图像中提取边界单色辐射强度分布后,需要对式(3)进行逆求解得到源项分布,这属于辐射传递逆问题。辐射逆问题求解的难点在于未知量大于检测量所引起的方程病态。

一种修正的Tikhonov正则化方法[19]被用来求解该类病态方程,其基本原理是找到一个()使得式(6)极小化

()由式(7)确定

炉膛温度分布可以由()计算得到

炉管表面离散单元的能量方程由式(9)给出

式(9)中,左边第1项是炉管单元辐射出的能量,第2项是进入此炉管单元的辐射净热量,即局部壁面辐射热流。由于假定了平衡条件,炉管单元流入的能量等于该单元流出的能量。右边第1项对应于被炉管单元所吸收的来自所有介质单元的辐射能,第2项是被炉管单元所吸收的来自所有炉壁单元的辐射能,第3项是被炉管单元所吸收的来自其他所有炉管单元的辐射能。获得全炉膛温度分布后,即可根据式(9)获得炉管壁面辐射热流分布。

2 计算模型

考察一台工业管式裂解炉,其工艺为首先在对流段将反应管内烃和水蒸气的混合物预热到开始裂解的温度,接着将混合物输送到高温的辐射管段继续加热升温使它们发生裂解反应。对每个辐射段,物料基本走向为“上进上出”。在第1管程内,气态物料从横跨管出来自辐射室的顶部进入辐射段,接着向下,经过U形弯管从而进入第2管程。在第2管程内,物料以自下向上的方向流动。

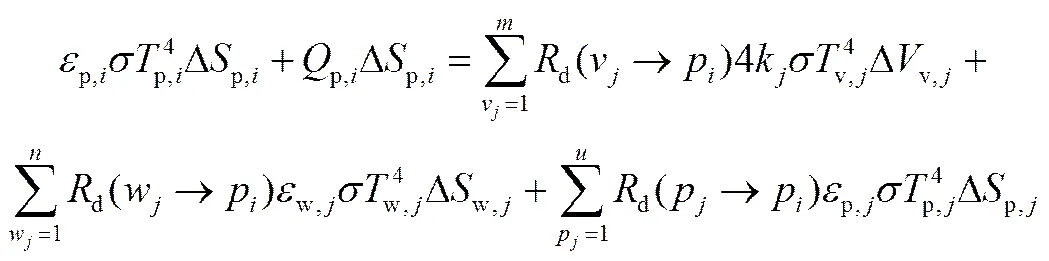

本文主要研究裂解炉辐射段内的炉管温度检测。计算模型如图2所示。

图2 温度场可视化检测模型

模型尺寸严格参照实际工业裂解炉确定,辐射段近似为长方体型,尺寸为14000 mm×3470 mm× 10688 mm。16支CCD摄像机被安装在炉膛壁面上拍摄炉内火焰图像。摄像机分两层布置,布置高度分别为5200 mm和11000 mm,每层8支,其中每个侧墙上各安装2支,以保证视场角覆盖整个炉膛空间及所有炉管。辐射段内排布了8组构型相同的炉管,接收火焰辐射以提供管内裂解原料反应所需的热量。炉管垂直悬吊在炉膛中部,单排布置,炉管根数96根,分为8组,其中每组12根,管间距70 mm。

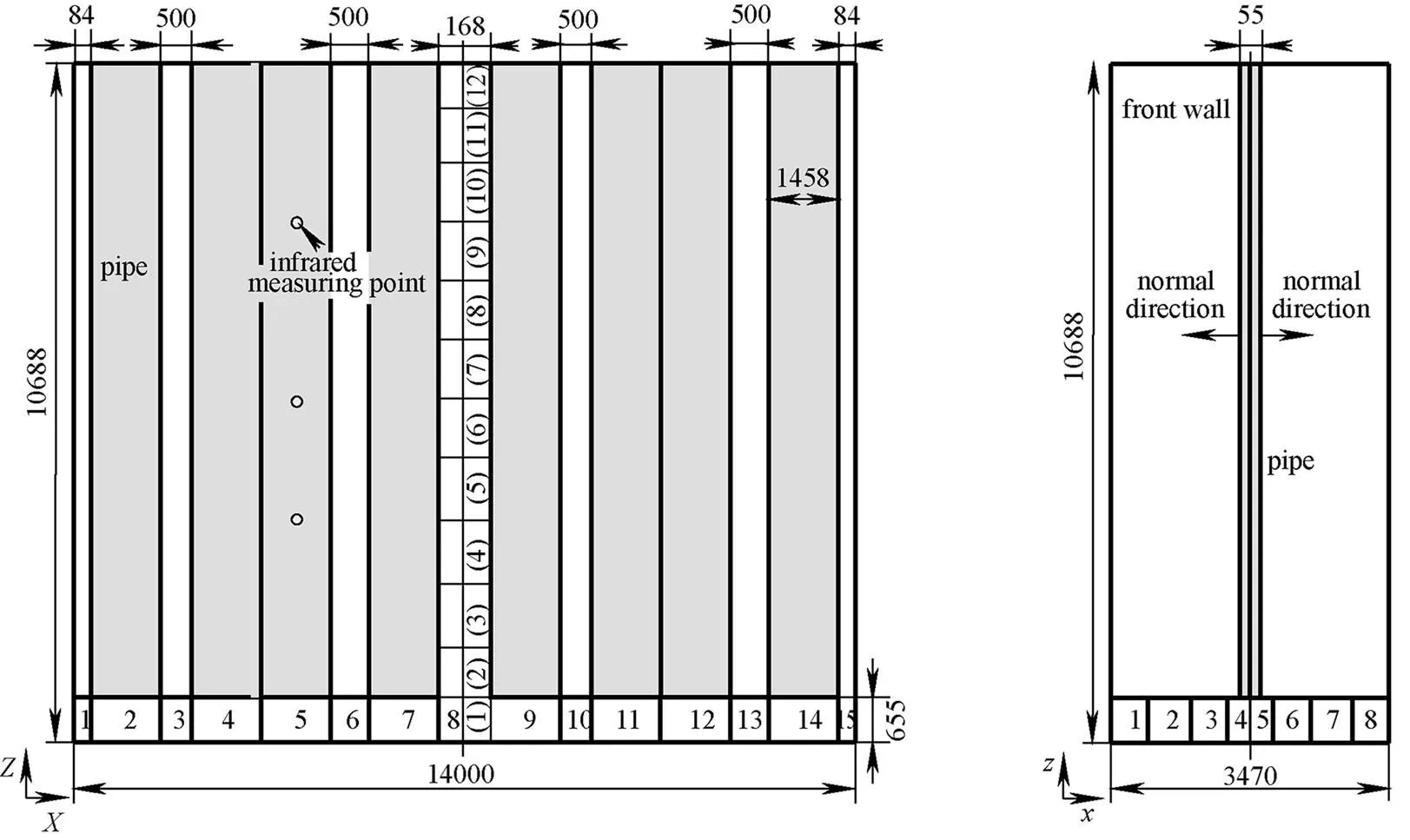

对计算模型进行网格划分,如图3所示。为简化计算,忽略横跨段炉管。首先划分空间单元网格,(宽度)方向划分为15个网格,并保证每组炉管包含在一个空间网格内;(深度)方向划分为8个网格,(高度)方向划分为12个网格。这样介质单元网格总数1440个,炉壁单元网格总数792个。

图3 网格划分示意图

在每组炉管内再对每根炉管进行网格细分,对每根炉管沿方向划分1个网格,方向划分2个网格,方向划分11个网格,这样每根炉管划分22个网格,炉管网格总数为2112个。

3 试验结果与分析

在一台工业管式裂解炉上开展了炉管表面温度可视化检测试验研究。首先利用CCD摄像机拍摄炉内火焰图像,经视频分割器合成后送入工控机进行处理。火焰图像如图4所示,从上到下、从左到右编号为1~16,对应的相机快门速度为CCD1~CCD11为1/250 s,CCD12~CCD16为1/500 s。

图4 火焰图像

在工控机中对火焰图像进行处理,提取每个像素单元的红色谱色值,并根据标定数据转化为红色波长下的单色辐射强度分布。根据之前的研究结果,假定介质吸收系数为0.2 m-1,散射系数s为0.1 m-1,炉壁发射率w为0.8,炉管表面发射率p为0.75[20],这样通过式(7)和式(8)可实现全炉膛温度分布的在线检测。图4火焰图像对应工况下的炉管表面温度分布如图5所示。

图5 炉管表面温度云图

这里根据管内工质的流向将炉管划分为4组,每组炉管均完成一个独立的工质循环。从云图中可以看出,由于燃烧器布置在炉膛底部,下部炉管的表面温度明显高于上部,并且第Ⅲ组炉管的加热强度要大于其他几组炉管。炉管表面温度范围为900~1100℃。

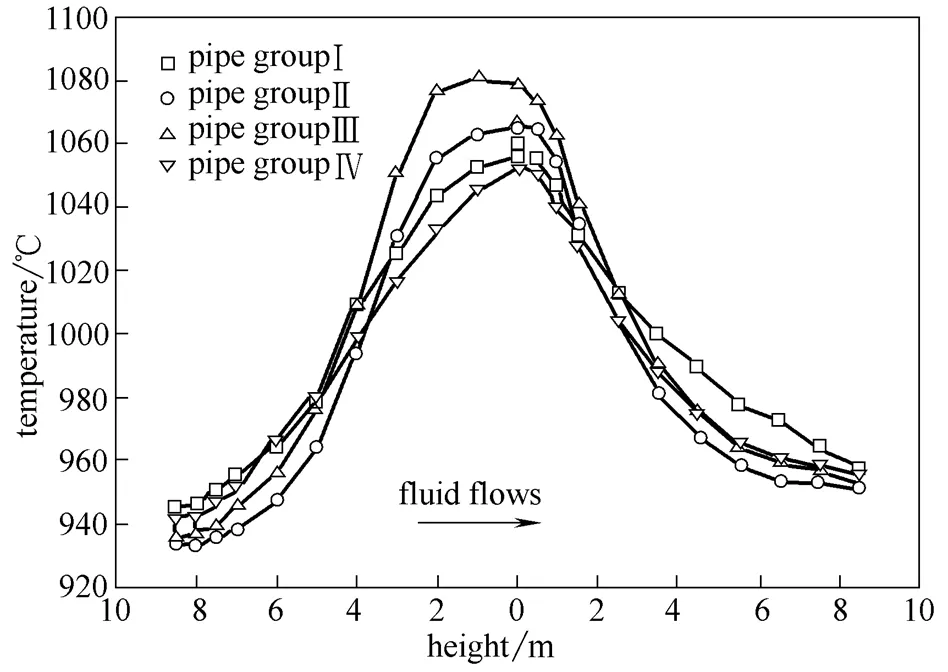

进一步研究炉管表面温度随炉膛高度的变化趋势,如图6所示。在第1管程内,随着高度下降,炉管表面温度逐渐上升,上升速度先慢后快;进入第2管程后,工质沿炉管向上运动,炉管表面温度逐渐降低。工质出口处的炉管表面温度略高于入口处。

图6 炉管表面温度变化曲线

获得全炉膛温度分布后,由式(9)计算得到炉管壁面辐射热流分布,如图7所示。

可以发现,沿工质流动方向,4组炉管的表面热流均先升高再降低,与表面温度变化趋势一致,但在炉膛底部,热通量有一个下降过程,这可能是由于火焰中心位于炉膛高度1 m处,其对炉管的加热能力大于根部火焰。

另外在图6和图7中能够发现,第Ⅱ组和第Ⅲ组炉管的表面温度与热通量均大于第Ⅰ组和第Ⅳ组炉管,其主要原因是炉底中部燃烧器火焰会卷吸两侧燃烧器火焰中未燃烬的炭黑颗粒及高温烟气,中部燃烧器火焰的燃烧强度明显大于两侧燃烧器,因此在高温烟气的加热作用下,炉膛中部炉管的表面温度与热通量将大于两侧炉管。

采用两种方法对可视化系统的检测结果进行验证:①利用重建得到的温度场与辐射成像矩阵正向计算探测器接收的单色辐射强度分布,并与实际火焰图像中提取的单色辐射强度进行对比;②利用裂解炉上安装的炉管红外测温装置与可视化系统进行对比测量,红外测温装置的测点分布如图3所示。

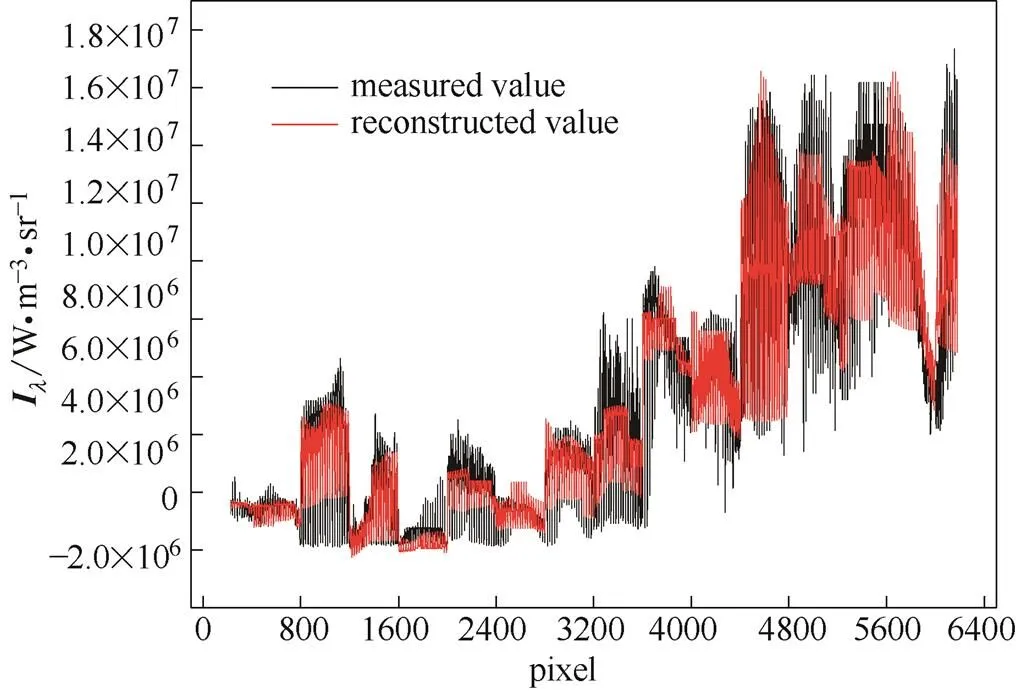

单色辐射强度的对比曲线如图8所示,两条曲线的吻合程度决定了重建误差的大小。

图8 单色辐射强度校核曲线

可以发现,重建强度与测量强度基本吻合,偏差主要出现在峰值区域,这主要是由于正则化方法对温度重建的约束作用。

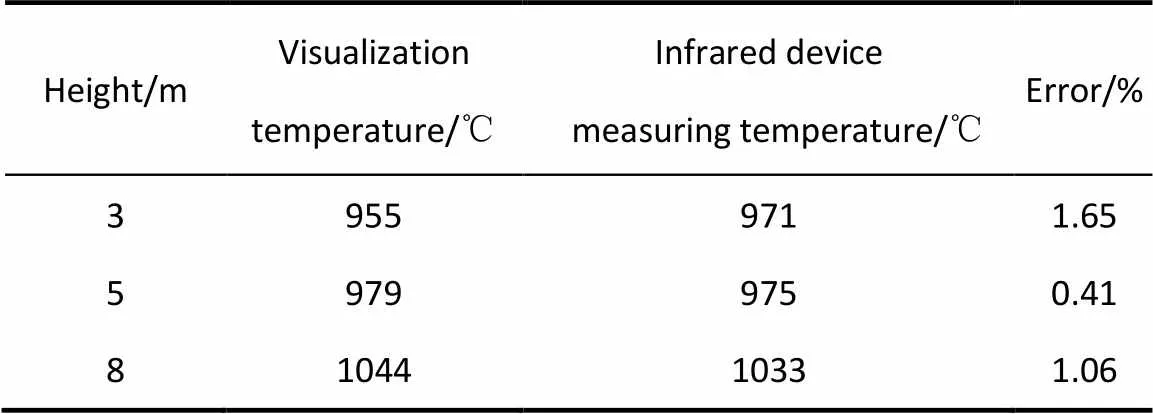

两种测量装置的测温结果对比如表1所示,最大偏差小于20℃,误差小于2%。与红外测温装置相比,可视化系统能够实现所有炉管表面温度的场扫描,从而指导运行人员进行燃烧调整。

表1 测量结果比较

4 结 论

(1)采用基于Monte Carlo的DRESOR法求解具有复杂边界条件的管式炉辐射成像模型,实现了炉管辐射与火焰辐射、炉壁辐射的解耦计算,并建立了炉管单元的能量方程。

(2)结合辐射图像处理技术,在一台工业管式裂解炉上开展了炉管表面温度可视化检测试验研究,分析了炉管表面温度和热通量沿工质流动方向的变化趋势。

(3)对炉管表面温度可视化检测结果进行了验证,最大偏差小于20℃,误差小于2%,测量误差主要出现在最高温和最低温区域。

(4)管式加热炉炉管表面温度分布的准确检测将有助于指导燃烧调整,改进加热工艺,提高炉管表面受热均匀性,延长炉管工作寿命。

符 号 说 明

——单色辐射成像矩阵 C1,C2——Planck常数 D——正则化矩阵 Eλ(T)——温度T、波长λ下的黑体辐射能,W·m-3 Iλ——摄像机接收的单色辐射强度,W·m-3·sr-1 I(O,s)——布置在O点的摄像机在s视线方向上接收的辐射强度,W·m-3·sr-1 k——介质单元吸收系数,m-1 l——能束行进的路径长度,m m,n——分别为介质单元、炉壁网格数 P——靶面像素单元 Qp——炉管单元辐射热流,W·m-2 Rd( j-i)——DRESOR数,表示第j个网格单元发射出的总辐射能被第i个成像单元在单位面积、单位角度所接收的份额 ΔSw,ΔSp——分别为炉壁和炉管单元面积,m2 Tv,Tw,Tp——分别为介质、炉壁及炉管温度,K u——炉管网格数 ΔVv——空间单元体积,m3 α——正则化参数 β——消光系数,m-1 εw,εp——分别为炉壁和炉管表面辐射率 λ——波长,m σ——Boltzmann常数 σs——介质单元散射系数,m-1 下角标 p——炉管 v——空间介质 w——炉壁

References

[1] Cai Huilin (蔡惠林), Zhang Zaiyu (张在瑜), Mao Wenxing (茅文星),. Olefins manufacture from vacuum gas oil in tubular furnace [J].() (化工学报), 1979, 30 (2): 165-175

[2] Shokrollahi Yancheshmeh M S, Seifzadeh Haghighi S, Gholipour M R, Dehghani O, Rahimpour M R, Raeissi S. Modeling of ethane pyrolysis process: a study on effects of steam and carbon dioxide on ethylene and hydrogen productions [J]., 2013, 215: 550-560

[3] Wen Liankui (文联奎), Zheng Yuanyang (郑远扬). Mathematical models and calculation method of radiation heat transfer in furnace [J].(石油学报), 1986, 2 (1): 57-69

[4] Guo Shucai (郭树才). Heat transfer model in tubular furnace [J].() (化工学报), 1980, 31 (3): 255-264

[5] Rao Libo (饶利波), Yang Guangjiong (杨光炯), Huang Zuqi (黄祖棋). Mathmatical simulation of fluid flow and heat transfer in cuboid radiation section of petro-chemical tube heater [J].() (化工学报), 1993, 44 (4): 410-416

[6] Sundaram K M, Froment G F. Kinetics of coke deposition in the thermal cracking of propane [J]., 1979, 34: 635-644

[7] Hu Guihua, Wang Honggang, Qian Feng. Numerical simulation on flow,combustion and heat transfer of ethylene cracking furnaces [J]., 2011, 66:1600-1611

[8] Lan Xingying (蓝兴英). Comprehensive numerical simulation of combustion, heat transfer and pyrolysis reaction process in ethylene cracking furnace [D]. Beijing: Beijing University of Petroleum and Chemical Engineering, 2004

[9] Mehdi Berreni, Wang Meihong. Modelling and dynamic optimization of thermal cracking of propane for ethylene manufacturing [J]., 2011, 35: 2876-2885

[10] Masoumi M E, Sadrameli S M, Towfighi J, Niaei A. Simulation, optimization and control of a thermal cracking furnace [J]., 2006, 31: 516-527

[11] Wei Liuke (韦刘轲). Numerical research on non-uniform heat transfer and its impact on ethylene cracking furnace [D]. Beijing: Beijing University of Chemical Technology, 2010

[12] Zhou Hanzhang (周瀚章). Three dimensional numerical simulation to firebox of ethylene cracking furnace [D]. Beijing: Beijing University of Chemical Technology, 2007

[13] Huang Xuekong (黄学孔). Three dimensional temperature reconstruction of tubular furnace [D]. Wuhan: Huazhong University of Science and Technology, 2009

[14] Zhang Xiangyu, Cheng Qiang, Lou Chun, Zhou Huaichun. An improved colorimetric method for visualization of 2-D inhomogeneous temperature distribution in a gas fired industrial furnace by radiation image processing [J]., 2011, 33 (1): 2755-2762

[15] Liu D, Huang Q X, Wang F, Chi Y, Cen K F,. Simultaneous measurement of three-dimensional soot temperature and volume fraction fields in axisymmetric or asymmetric small unconfined flames with CCD cameras [J]., 2010, 132: 061202-1

[16] Cheng Q, Zhou H C. The DRESOR method for a collimated irradiation on an isotropically scattering layer [J]., 2007, 129 (5): 634-645

[17] Sun Yipeng, Lou Chun, Zhou Huaichun. A simple judgement method of gray property of flames based on spectral analysis and the two-color method for measurements of temperatures and emissivity [J]., 2011, 33 (1): 735-741

[18] Lou Chun, Li Wenhao, Zhou Huaichun, Carlos T Salinas. Experimental investigation on simultaneous measurement of temperature distributions and radiative properties in an oil-fired tunnel furnace by radiation analysis [J]., 2011, 54:1-8

[19] Zhou H C, Han S D. Simultaneous reconstruction of temperature distribution, absorptivity of wall surface and absorption coefficient of medium in a 2-D furnace system [J]., 2003, 46: 2645-2653

[20] Cheng Qiang, Zhang Xiangyu, Wang Zhichao, Zhou Huaichun, Shao Song. Simultaneous measurement of three-dimensional temperature distributions and radiative properties based on radiation image processing technology in a gas-fired pilot tubular furnace [J]., 2014, 35 (6/7/8): 770-779

Visualization of pipe temperature distribution in tubular furnace based on radiation imaging model solving

ZHANG Xiangyu1, ZHENG Shu2, ZHOU Huaichun2, XU Hongjie1

(National Engineering Research Center of Clean Coal CombustionXian Thermal Power Research Institute CoLtdXianShaanxiChina2Institute of Simulation & Control of Power SystemTsinghua UniversityBeijingChina

Accurate measurement of temperature distribution of pipe surface becomes the key issue for optimization of heating process in tubular furnace. Experiment research of visualization of pipe temperature distribution was conducted on an industrial ethylene cracking furnace based on radiation image processing. Inside the furnace pipe, thermal cracking reaction of naphtha occurs, whose reaction heat is provided by eight burners located on the bottom, and the fuel is natural gas. Coking of furnace pipe was ignored in the model. In order to deal with the radiative heat transfer equation with complex boundary condition in the tubular furnace, a DRESOR method based on Monte Carlo principle was used, and the radiations from tubes, flame and furnace wall were decoupled. Sixteen CCD cameras were mounted on the furnace wall in order to capture the flame image which was transferred into boundary radiation intensity distribution by blackbody calibration. A revised Tikhonov regularization method was used to solve the morbid radiation image equation, and the distributions of pipe temperature and heat flux were measured online and their variation trends with flow direction of naphtha were also discussed. Validated by two different methods, temperature reconstruction error was less than 2% and maximum deviation was within 20K, and the major error occurred on the maximum and minimum temperature areas. This study would be useful for adjustment of combustion and heating process in tubular furnace, and would improve the uniformity of pipe surface temperature in order to extend their working life.

tubular furnace; radiation; pipe; modeling; heat flux

2014-09-28.

ZHANG Xiangyu, zhangxiangyu214@163.com

10.11949/j.issn.0438-1157.20141478

TK 224

A

0438—1157(2015)03—0965—07

国家自然科学基金项目(51406095,51025622)

2014-09-28收到初稿,2014-11-18收到修改稿。

联系人及第一作者:张向宇(1984—),男,博士。

supported by the National Natural Science Foundation of China (51406095, 51025622).