万向锯床的PLC控制及设计*

2015-10-14刘桂兰

刘桂兰

(娄底职业技术学院,湖南娄底417000)

万向锯床的PLC控制及设计*

刘桂兰

(娄底职业技术学院,湖南娄底417000)

万向锯床解决了通用锯床锯切单一方向的缺点,介绍了万向锯床的设计工艺要求,液压传动原理,电机驱动电路和三菱FX2N-48MR系列PLC对万向锯床的总体控制方案。根据控制要求确定输入/输出设备,并进行I/O口分配,硬件接线和软件梯形图的设计,最后进行现场调试。

万向锯床;PLC控制;设计

0 引言

一般的锯床采用电机拖动和液压传动,人工参与较多,并只能朝一个方向锯切,为了解决常用锯床的这些问题,设计万向锯床实现多方位锯切,采用PLC控制实现过程自动化,提高其工作可靠性,以达到灵活而高效生产的目的。

1 万向锯床[1]的设计工艺要求

中小型万向(金属)带锯床通过装在工作台(可左、右、前、后移动定位)上可360°旋转定位的夹钳或电永磁吸盘的协调配合实现对加工胚料的精确对线固定,采用数控和光栅尺掌控运动锯条的锯切深度并可自动退出锯切行程。实现对被机加工胚料的多方位锯切,达到取代铣、刨、插床对非圆(矩形、多边形、T形、十字形、叉形、V形、星形)类黑色金属或有色金属机械零件之部分机加工序。中小型万向金属带锯床适用于工件300 mm×300 mm×400 mm范围内多方位平面构成的机械零件的锯切成形,装在锯架上的主动锯轮经4P 3 kW电动机、减速机驱动主动轮旋转,张紧在主、从动轮上的锯带经导向器导向作垂直(或水平)快速锯切移动。

推动锯架沿主、副立柱导向作上(返回)、下(锯切)移动的升降油缸行程450 mm,锯架最大行程430 mm;回转工作台上工作平面上有五条T形槽,可固定厚度为100 mm的电永磁吸盘,或夹紧工件的平口钳,也可安装可倾斜45°的旋转平台(用于V形零件锯切),锯条齿面线最高位至400 mm×400 mm转台平面最大距离534 mm,转台左右移动量各50 mm(非对称零件调节对线),前后移动量220 mm,作水平锯切用。回转工作台选用烟台环球HL TQ56400×400系列液压手动等分转台改制,液压抬起,手动旋转,液压刹车锁位。锯切深度(或水平长度)经光栅尺掌控,PLC编程指令实现液压推动进刀。

2 万向锯床多向锯切示范

2.1多边形锯切

此类零件最多,重点考虑快准。

2.2T形锯切

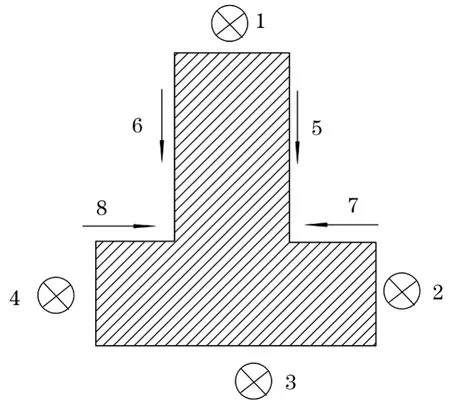

工艺路线如图2所示:

(1)按矩形程序锯切4刀;

(2)将工件摘下翻转90°重新对线定位夹紧或吸牢,锯第五刀,第六刀;

(3)再翻转90°, 锯第7刀;再翻转90°第8刀;

(4)八刀成形。

图2 T形工件锯切工艺图

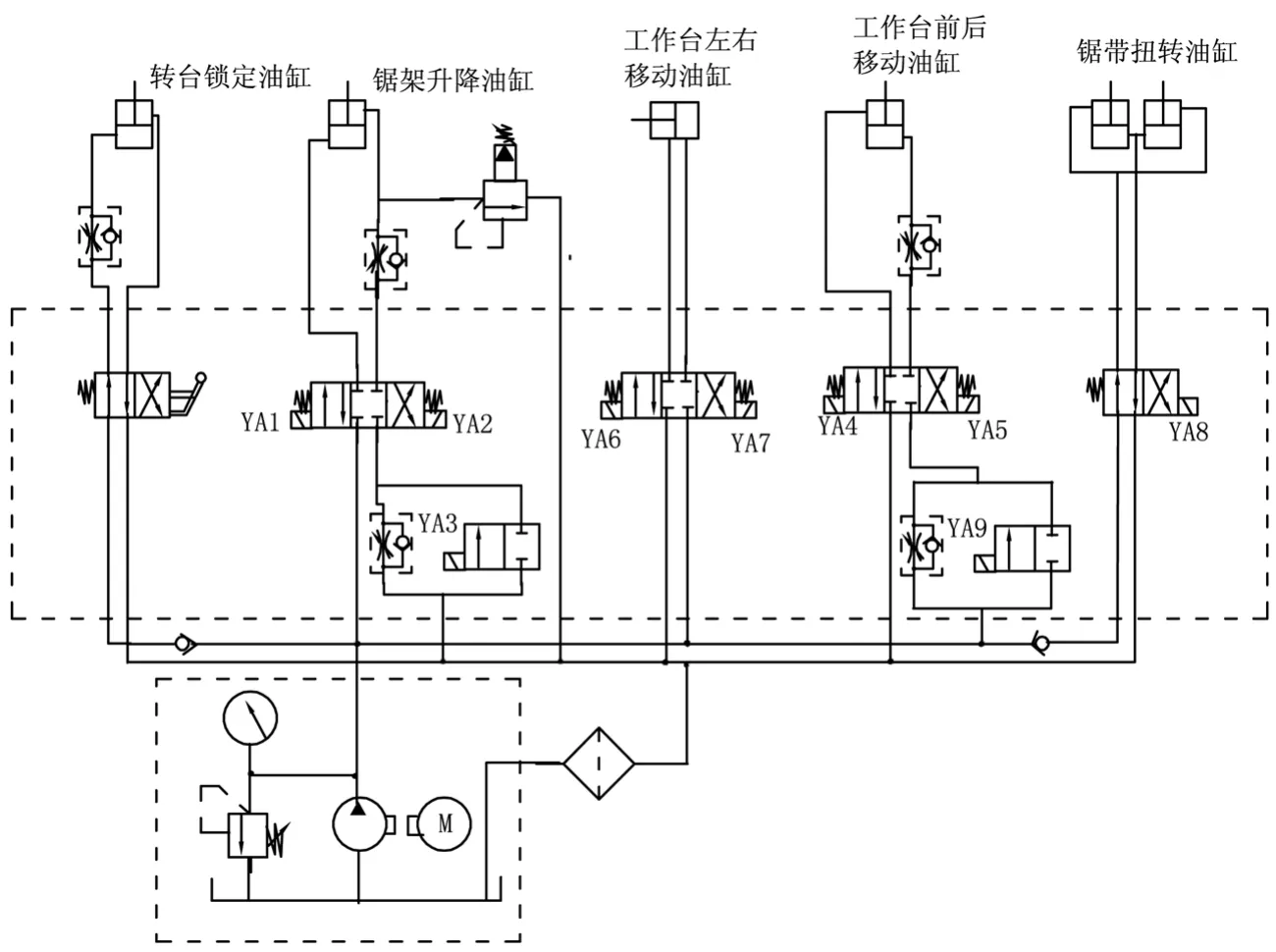

3 万向锯床的液压传动原理[2-3]

液压传动图如图3,锯架油缸由三位四通电磁阀来控制,其中YA1、YA2控制升降,YA3控制锯架快移,工作台左右移动油缸由三位四通电磁阀中YA6、YA7来控制,工作台前后移动油缸由三位四通电磁阀中YA4、YA5控制,YA9实现快移,锯带扭转油缸由YA8控制,转台的锁定和旋转油缸由人工操作阀来控制。

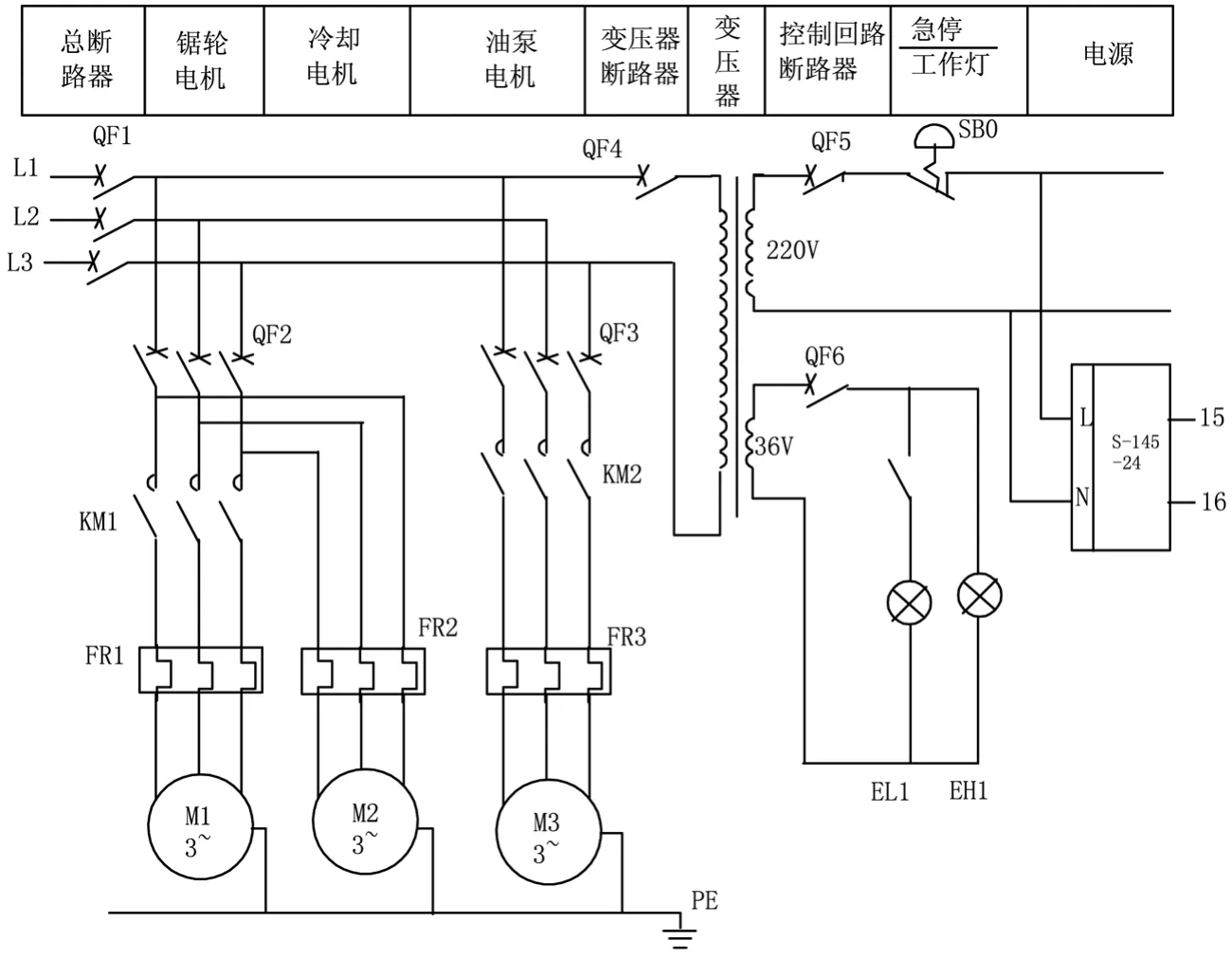

4 万向锯床的电机驱动主电路

万向锯床的电机驱动主电路[4]如图4所示。

图3 液压传动原理图

5 万向锯床的PLC设计[5]

设计要求如下。

安装在锯架上的电动机经减速机的旋转运动驱动主动轮带动锯条高速移动,锯架经升降油缸驱动沿主、副立柱上下移动,向上为空载行程,向下为锯切工作行程。锯架可以在主立柱的设定位置操作油缸定位,锯条经导向器调节可实行对工件的水平方向锯切。工作台沿直线轨前后移动,向后定为锯切工作行程,向前定为空载返回行程,全部行程的数据由光栅尺采样,经PLC编程设定实现自动对接配合。工作台的左右移动是为非对称零件对线定位设置的,无工作行程。建议工作行程要比返回空载对线定位行程来得慢一些,则非工作行程要定为快速移动。还要考虑断锯条保护及零点设置;工作台前、后、左、右移动有互锁功能。只允许有一个方向动作。锯缝直线交叉线长度应增加0.1~0.15 mm来补偿锯架误差。

图4 电气主电路图

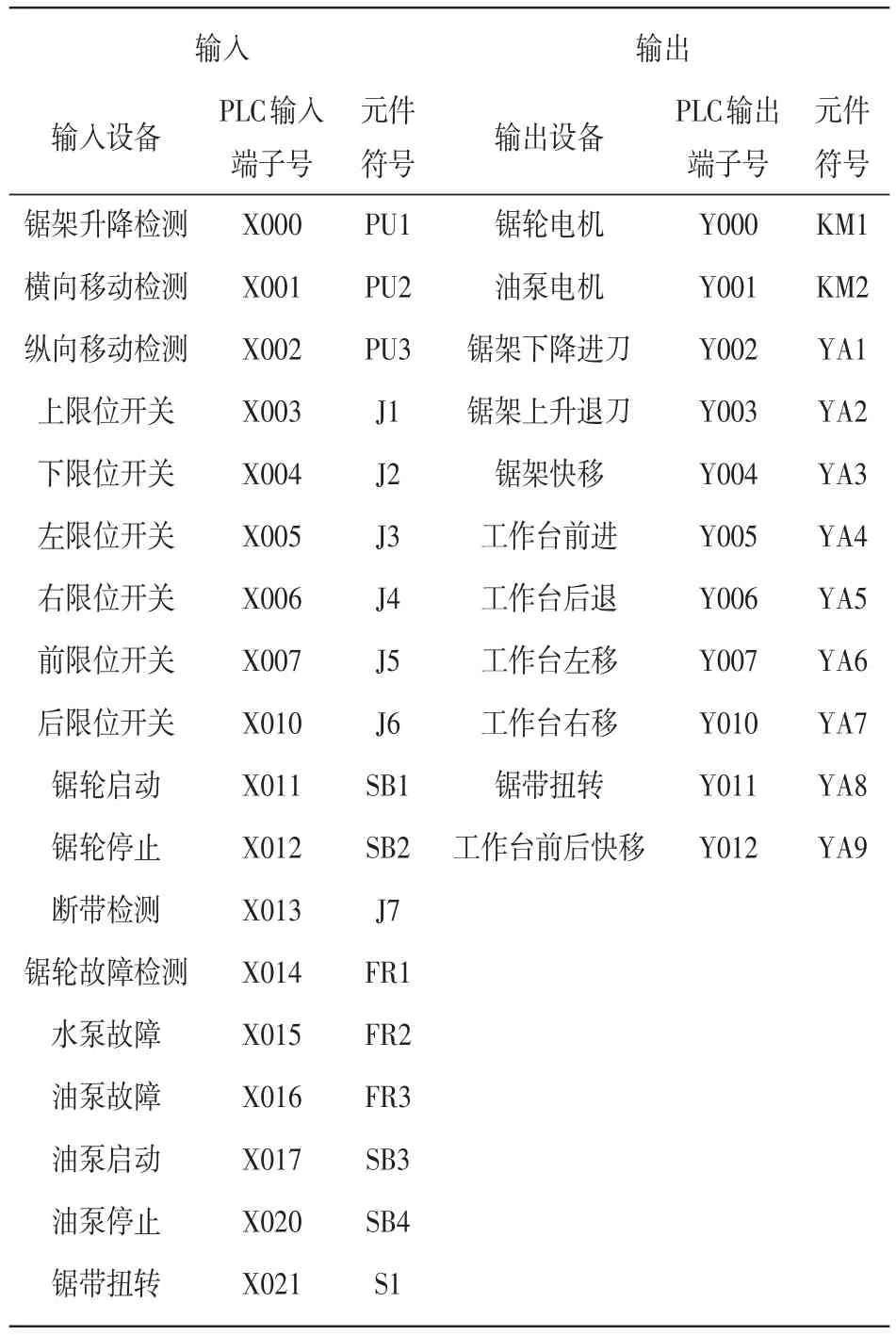

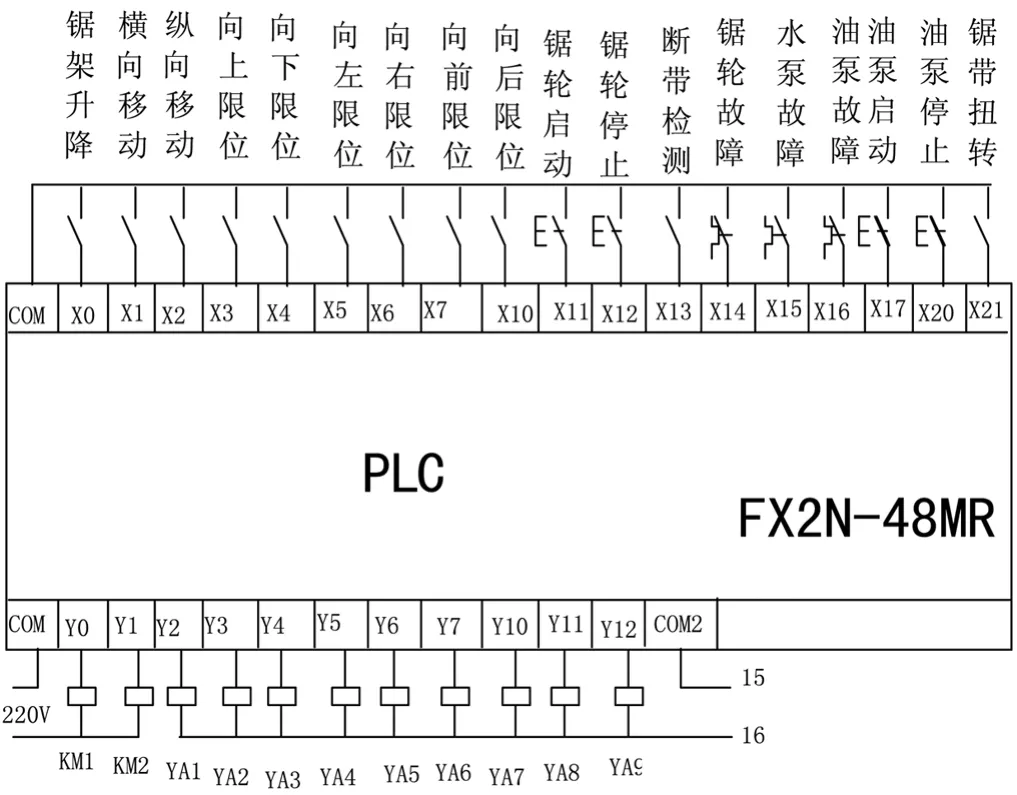

根据系统控制要求,把系统输入输出设备及PLC的I/O端子进行分配。其分配情况见表1。

表1 I/O口分配表

6 硬件接线图

根据I/O口分配表确定硬件接线,其硬件接线如图5所示。

图5 硬件接线图

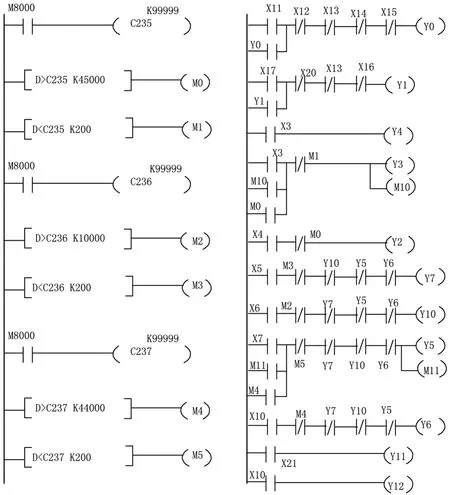

7 软件梯形图

PLC的软件编程语言有梯形图、指令表、顺序功能流程图和功能块图几种。梯形图是一种图形语言,这种语言与硬件接线图相对应(如梯形图中的X011的逻辑状态取决于SB1的开、闭状态)。梯形图是从继电器——接触器控制系统的电气原理演化而来,它沿用了常开触点、常闭触点、线圈、定时器及计数器等术语,增加了一些简单计算机符号。适合软件的经验设计法和逻辑设计法。系统控制要求的实现,尽量用程序来完成。可大大简化硬件设施的接线。

本梯形图的设计思路为:通过光栅传感器检测并转换成脉冲信号,C235根据脉冲信号判断锯架升降位置,超过450 mm停止下降,并自动退回,退到0.2 mm处停止,C236根据脉冲信号判断横向移动位置,向左超过100 mm停止,向右不能超过0.2 mm处,退到0.2 mm处停止,C237根据脉冲信号判断纵向位置,超过440 mm停止后退,并自动向前退回,退到0.2 mm处停止,数据的大小根据工件尺寸调整。X11、X12控制锯轮电机的启停,X17、X20控制油泵电机的启停,如有断带X13起作用,锯轮故障X14起作用,能使锯轮电机停止工作而起保护作用。X3、X4、X5、X6、X7、X10为上下左右前后行程控制开关,实现锯架、工作台的运行方向。锯架向下,工作台向后有快移功能,工作台左右前后有互锁功能。X21控制锯带扭转Y11。

图6 梯形图

8 PLC联机调试

调试经过了静态调试和动态调试,在现场先空载调试后再进行满载调试。将以上设计好的PLC程序输入到FX2N-48MR(FX2N系列PLC具有如下特点:1、集成型高性能;2、高速运算;3、安心、宽裕的存储器规格;4、丰富的软元件范围)主机后,连接好输入输出设备和主电路,按照以上的步骤进行调试,调试过程全部通过,完全满足万向锯床的设计要求。

9 结语

通过对万向锯床的设计和PLC控制,把样机应用到生产一线上试运行,得到操作技术人员的一致好评,操作变得简单而顺手,同时,只要改变程序就能加工不同尺寸的工件,没必要全程跟踪和注意,降低了人的劳动强度,同时,不同方位的锯切,可以加工较复杂的工件,增加了生产工艺要求和技术创新。能为社会创造一定的经济效益。

[1]郭北涛.国内外金属锯床的现状及发展趋势[J].制造技术与机床,2004(2):32-33.

[2]梁应选.全自动金属带锯床液压控制系统设计[J].液压与气动,2008(5):59-60.

[3]杨久青.一种全自动金属带锯床液压控制系统设计[J].科技信息,2010(9):59-60.

[4]施振金.电机与电气控制[M].北京:人民邮电出版社,2007.

[5]胡学林.可编程控制器应用技术:第二版[M].北京:高等教育出版社,2005.

PLC Control and Design of the Universal Sawing Machine

LIU Gui-lan

(Loudi Professional Technology Institute,Loudi417000,China)

the universal Sawing machine solved the single direction’s shortcomings of general cutting machine.this paper introduces designing requirements of universal Sawing machine,motor driving circuit and the principle of hydraulic transmission,using FX2N-48MR series Mitsubishi PLC overall controls the universal machine.According to the control requirements,determines the specific input/output devices,and I/O distribution,designs hardware connection and software ladder diagram,finally carries on the scene debugging.

universal sawing machine;PLC control;design

TP273

A文献标识码:1009-9492(2015)12-0110-04

10.3969/j.issn.1009-9492.2015.12.031

刘桂兰,女,1974年生,湖南娄底人,大学本科,讲师。研究领域:自动控制、电气工程。

(编辑:向飞)

*湖南省教育厅科研一般课题(编号:15C1161)

2015-06-16