化工过程非稳态开工的缓冲升温修正切换控制

2015-10-13罗雄麟左瑞香冯爱祥许锋

罗雄麟,左瑞香,冯爱祥,许锋

化工过程非稳态开工的缓冲升温修正切换控制

罗雄麟,左瑞香,冯爱祥,许锋

(中国石油大学自动化系,北京102249)

化工过程的开工大多表现为一个升温过程。为满足升温过程的快速性而又不失稳定性的要求,有学者提出将时间最优Bang-Bang控制与其他控制方法结合来控制升温过程,但由于Bang-Bang控制对切换次数和切换点要求严格,致使其在实际应用中不够理想。在Bang-Bang组合控制的基础上引入缓冲升温控制,将整个控制系统分为4部分:全幅升温、全幅降温、缓冲升温、PID控制。将温度变化率作为缓冲升温与PID控制的切换变量,将修正切换控制问题等价为非线性规划问题,优化选取全幅升温、全幅降温、缓冲升温最优切换时间点。实例对比分析表明,该切换开工控制方案不仅避免了因切换次数与切换点选取不当导致的不良问题,且超调小,稳定快。

过程控制;开工控制;修正切换控制;非线性规划

引 言

开工控制在化工生产过程中极其重要,新设备建造成功、老设备检修等一些特殊情况下,都需要对生产过程进行开工。传统的开工过程大多需要几个到几十个小时,且开工过程中没有产品的输出,造成了不必要的经济损失。一个好的开工控制过程在保证生产过程安全运行情况下,还可以创造更高的企业效益。

化工过程的开工控制其实就是一个升温过程的控制。化工过程的升温过程复杂多变,它的快速性和稳定性一直以来都是学者研究的重点内容,为解决快速性与稳定性的矛盾所提出的改进控制方法有:根据系统结构调节控制增益的变增益鲁棒PID控制[1]、基于热工机理的改进控制方法[2-3]、预测控制[4]等。更有学者将整个升温过程的控制方式做出划分,如周黎英等[5]提出恒速率升温的模糊PID控制方法,误差较大时用模糊控制,误差较小时用模糊PID控制。Shi等[6]提出一种专家和模糊PID控制器切换的控制方式。

为进一步满足升温快速性的要求,缩短开工时间,文献[7-10]将时间最优控制——Bang-Bang控制应用到了升温过程中,并形成一种组合控制方式。但由于Bang-Bang控制最优切换次数,切换点要求高,目前尚未有文献能够给出精确计算切换次数和切换点的方法,且化工过程复杂多变,精确地模型难以取得,模型误差及计算误差的存在也造成切换点与切换次数不能够精确选取,通过分析发现切换次数和切换点选取不当会导致升温过程出现大超调或大幅降温,不仅会造成整个化工开工过程调整困难,甚至会带来安全隐患。

本文在Bang-Bang控制基础上加入缓冲升温阶段,将整个升温控制过程分为4部分:全幅升温、全幅降温(控制量取最小值)、缓冲升温、PID控制。用温度的变化率作为缓冲升温和PID控制的切换变量,而全幅升温、全幅降温、缓冲升温3部分以时间作为切换变量,并将原基于时间点的非线性问题转化为基于时间段的问题,由于文献[11-15]的切换点优化方法只适用于边界切换,对于本文针对的切换控制方案适用性较差,因此,本文结合乘子法与变分法提出一种优化选取切换点的通用方法。

1 修正切换开工控制系统的设计

Bang-Bang控制也称为时间最优控制,是指控制量在容许的控制域内,从一个边界值切换到另一个边界值使得控制时间最短。为满足化工过程升温快速性的要求,文献[7-10]均采用以下切换方式提高快速性

式中,max表示控制量的允许最大值;,表示设定值与实际测量值之间的偏差;为切换准则。

化工过程不仅要求响应的快速性,同时对生产控制系统的稳定性也有比较严格的要求,因此,Bang-Bang控制在实际应用中并非单独应用,当误差较大时采用Bang-Bang控制,误差缩小到一定范围之后便采用其他控制方式,以满足控制精度。然而,此种控制方式对切换次数是有要求的,文献[16]中只给出了至多可切换多少次,并未给出最优的切换次数,而过多的切换不仅不能实现省时的目的,还带来过多的设备损耗。其次,Bang-Bang控制对切换点的要求也很严格,切换点的选取不当将会导致升温系统的大超调或提前降温两种情况。

化工过程控制系统的分析与设计依赖于动态数学模型及其动态响应规律,系统中的被控变量和操纵变量也可以以一种代数的关系来呈现,稳态数学模型给这种关系做了很好地诠释,表述了生产过程达到稳态时各变量的关系,每个稳态输出对应一个相应的定值输入控制量。因此,基于稳态数学模型计算出系统达到设定值所需的控制量大小,在此控制量的作用下动态过程输出必定会稳定在设定值。因此,将此控制量作为缓冲升温控制量。

设控制系统动态模型为

则由文献[17]得系统稳态模型为

鉴于稳态模型的这种特殊性质,可将其用于改善Bang-Bang控制中因切换点、切换次数选取不当导致的不良现象,即在边界切换控制的基础上引入作为缓冲升温阶段,将Bang-Bang控制思想式(1)转化为式(5)。由于控制系统总体设计目的是使得整个升温过程快速且稳定,因此,为更好地满足对快速性的要求,将式(5)基于误差变量的切换转变为式(6)基于时间点的切换,运用优化算法选取合适的切换点。

整个控制系统设计如图1所示,控制过程分为4部分:全幅升温、全幅降温、缓冲升温、PID控制。是系统达到设定值所需的控制量,由稳态模型计算得出。前3部分为开环控制,后一部分为闭环控制。若想使得时间最短,则需要满足3个物理升温条件:①作用时间尽量的长,但又使得整个切换控制结果不产生超调;②作用时间应当保持在惯性升温所能持续的时间内,目的是稳住全幅升温的结果而不至于超出限定值;③缓冲的维持作用,在前两步的基础上使温度稳步快速增长,且为后续闭环PID控制稳定无超调奠定基础,只要被控变量达到了设定值的95%以内或者,,便可切换。控制效果如图2所示。

图1 控制方框图

图2 控制效果

2 切换点序列的确定

2.1 修正切换开工控制问题的数学描述

开工切换控制问题

关于最优时间切换控制问题,Luus等[18]通过直接搜索法来找到子系统切换的最优控制量和最短时间切换点。赵瑞艳等[11-12]依据混合遗传算法强大全局搜索性能和分段梯度法求解最优切换点。Kaya等[13-14]提出两种基于导数的优化方法,STC(switch time computation)和TOS(time optimal switchings),后者是在前者的基础上发展而来的。李炳杰等[15]在Kaya等[13-14]的基础上利用Runge-Kutta格式结合非线性规划法求解最优切换点。

由于以上优化算法的针对性强,对于对称边界切换的控制系统优化结果较为理想,而对于非对称的边界切换及本文所针对的修正切换控制方案的应用欠佳,因此,本文提出一种通用的优化方法,由于修正切换开工方案对切换点的精度要求不高,可以注重优化的快速性。

罗雄麟等[19]在化工切换控制的研究中发现在切换点处应当考虑切换点导数的连续性,而上述文献算法均未考虑。本文在考虑切换控制导数连续性的基础上,将原基于时间点的非线性问题转化为基于时间段的问题,结合乘子法和变分法求解最优切换时刻。

2.2 基于驻留时间的切换点优化

当控制量发生变化时,系统也随之变化。所以,令方程,区间长度,得驻留时间向量,满足,。

由驻留时间向量代替时间向量可将()写 为:,是第段的因变 量,,终端状态满足,因此得到基于驻留时间的非线性规划问题(Ⅱ)

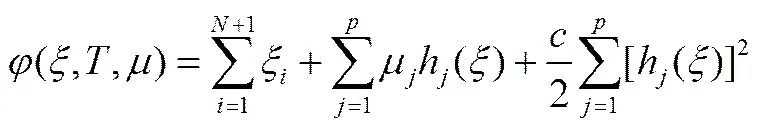

以上非线性规划问题有3个约束条件:系统状态方程约束、终端状态约束,非负约束。各个切换点初始值由4阶Runge-Kutta法求解得到,将约束条件转化为。

式中,为等式约束个数。

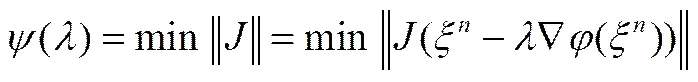

求解无约束问题

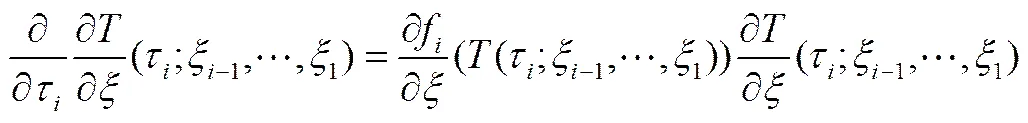

由最速下降法得

依照文献[16],对式

依据本文作者关于切换点斜率连续特性的研究

其中,+1为维,0一般为单位矩阵,,。

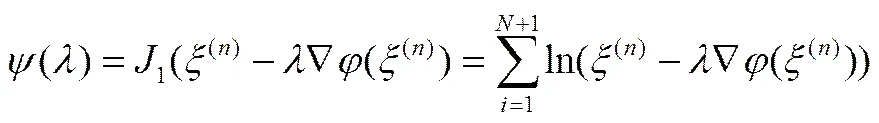

若实际控制中给定切换次数,每次切换后控制量分别为不同值,即要求整个控制过程必须在给定的不同控制量下完成切换控制工作,此时要求。函数ln要求自变量也必须大于零,且函数ln随着的增加单调递增。为便于优化计算,可构造等价性能指标函数,构造的等价问题

或令

算法步骤如下。

2.3 优化方法性能分析

(1)实例 1 考虑经典线形阻尼振子问题[14],使系统从初始状态达到原点的时间最优控制问题。

(2)实例 2 van der Pol方程[13-15]

初始值0[1 1];在和之间切换2次,已知,Kaya等[14]的2次切换优化结果为:10.74755 s,23.41846 s,f3.92275 s。给定初始值,优化算法迭代6次得最优切换时刻:10.70848 s,23.33796 s,f3.9063 s。

通过以上两个经典实例说明该优化方法是可行的,满足本文控制方案优化选取切换点序列的要求。

3 控制系统的性能分析

以下对两种控制方式在切换点选取失误时进行性能分析。

图3 控制性能分析

对于本文所述修正切换开工控制方案,如图3中曲线1所示,当时,因控制的目标是使得控制结果达到, 因此,整个过程缓和平稳,相对省时。当或缓冲升温时间段延长保证了整个控制过程的安全性,而3的选取大或小对整个控制方案都无较大影响。如图3 (c)所示,控制系统切换次数固定为2,且max只启动1次,设备损耗低。

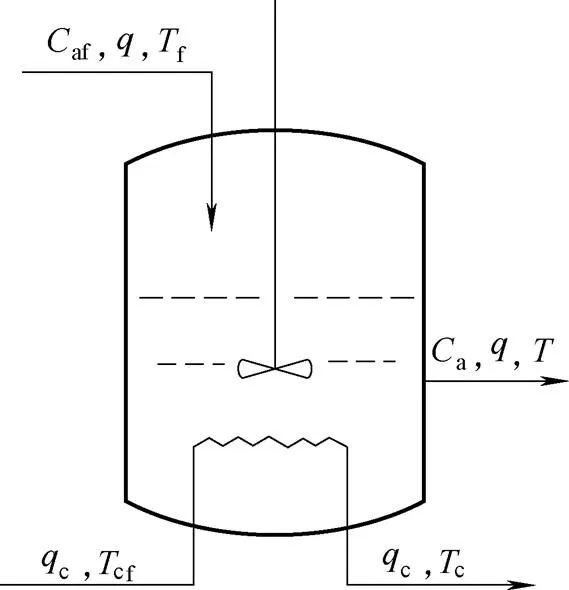

4 案例应用

以单槽CSTR[22]作为研究对象,包括一个混合化学反应、一个原料的进料流、一个反应生成物输出流、一个冷却水流。c为冷却水流量,为进料流量,a为出口浓度,a为出口温度。假设进料流量在整个过程中维持恒定。系统如图4所示,其中,反应器体积100 L,进料浓度1 mol·L-1,进料流量100 mol·L-1,进料温度350 K,冷却水温度350 K,反应速率常数7.2×1010min-1,1×104K(为活化能,为理想气体常数),密度1×103g·L-1,传热系数1.67×106J·min-1·K-1,反应热-4.78×104J·mol-1,比热容0.239 J·g·K-1。

图4 连续搅拌釜系统

系统的微分方程式[22]

其中

通过测试得CSTR模型,冷却水流量c取最小值为1.5 L·min-1,取最大值180 L·min-1,因此,将使得升温加速的max设为1.5 L·min-1,使得升温快速下降的min设为180 L·min-1,温度设定值为510 K, 缓冲升温由稳态模型约为25.52 L·min-1。

如图5 (a)所示,当切换超前时,本文控制方案在缓冲升温控制量的作用下,匀速平稳地升至设定值,完成与PID控制的顺利交接,而未加缓冲段的控制方案,再次启动max,在实际控制中,多次启动max,对设备损耗大。如图5 (b)所示,Bang-Bang产生超调后与PID控制的切换交接没有添加了缓冲段的本文方法过渡平缓省时。

图5 控制系统性能对比

图6 CSTR修正切换控制曲线

5 结 论

为改善传统快速升温的缺点,本文引入缓冲升温阶段,将整个控制过程分为4部分:全幅升温、全幅降温、缓冲升温、PID控制。用温度的变化率作为缓冲升温和PID控制的切换律,而全幅升温、全幅降温、缓冲升温3部分以时间作为切换变量,并将原基于时间点的非线性问题转化为基于时间段的问题,结合乘子法和变分法提出一种通用的快 速求取切换点的方法。通过实例仿真及对比分析得出该方案下开工不仅省时,而且可增强系统的适应性。

References

[1] Aguilar R, Poznyak A, Martı́nez-Guerra R, Maya-Yescas R. Temperature control in catalytic cracking reactors via a robust PID controller [J]., 2002, 12 (6): 695-705

[2] Alvarez-Ramirez J, Alvarez J. Robust temperature control for batch chemical reactors [J]., 2005, 60 (24): 7108-7120

[3] Wang W, Li H X, Zhang J. A hybrid approach for supervisory control of furnace temperature [J]., 2003, 11 (11): 1325-1334

[4] Bouhenchir H, Cabassud M, Le Lann M V. Predictive functional control for the temperature control of a chemical batch reactor [J]...., 2006, 30 (6): 1141-1154

[5] Zhou Liying (周黎英), Zhao Guoshu (赵国树). Application of fuzzy-PID control algorithm in uniform velocity temperature control system of resistance furnace [J].(仪器仪表学报), 2008, 29 (2): 405-409

[6] Shi D Q, Gao G L, Gao Z W, Xiao P. Application of expert fuzzy PID method for temperature control of heating furnace [J]., 2012, 29:257-261

[7] Yin Xunhe (尹逊和), Ye Qing (叶青), Meng Li (孟丽), Pei Run (裴润). The design and implementation of a rapid temperature control system [J].(自动化技术与应用), 1999, 18 (3): 4-6

[8] Lü Changzhi (吕常智), Fan Di (范迪). Injection molding machine temperature control method based on time optimization [J].(仪器仪表学报), 2008, 29 (3): 634-637

[9] Song Lepeng (宋乐鹏), Liu Bin (刘斌), Chen Hongfen (陈红芬), Wu Huimin (吴慧民). Approach to controlling the temperature of drying kiln using Bang-Bang adaptive fuzzy PID controller [J].(计算机与应用化学), 2012, 29 (7): 881-884

[10] Zhang Qiang (张强), Feng Shuxing (冯树兴), Yue Weiqiang (岳巍强). Control strategy of large volume temperature simulating system based on neural networks [J].(控制理论与应用), 2006, 23 (3): 429-432

[11] Zhao Ruiyan (赵瑞艳), Li Shurong (李树荣). Time optimal control based on hybrid genetic algorithm [J].(控制工程), 2011, 18 (3): 417-419

[12] Zhao Ruiyan (赵瑞艳). Optimal control approach for nonlinear system with switching structure[D]. Dongying: China University of Petroleum (East China), 2011

[13] Kaya C Y, Noakes J L. Computations and time-optimal controls [J]., 1996, 17 (3): 171-185

[14] Kaya C Y, Noakes J L. Computational method for time-optimal switching control [J]., 2003, 117 (1): 69-92

[15] Li Bingjie (李炳杰), Liu Sanyang (刘三阳), Yin Zhonghai (尹忠海). Nonlinear programming method for time optimal switching control [J].(西安电子科技大学学报), 2006, 33 (2): 299-303

[16] Wu Shouzhang (吴受章). Optimal Control Theory and Application (最优控制理论与应用) [M]. Beijing: China Machine Press, 2008: 132-136

[17] Stephanopoulos G. Chemical Process Control: An introduction to Theory and Practice [M].New Jersey: Prentice-Hall Inc., 1984: 48-50

[18] Luus R, Chen Y Q. Optimal switching controldirect search optimization [J]., 2004, 6 (2): 302-306

[19] Luo Xionglin (罗雄麟), Zuo Ruixiang (左瑞香), Xu Feng (许锋). Continuity in the study of chemical process switch control [J].(化工自动化及仪表), 2014, 41 (12): 1387–1391

[20] Luenberger D G. Introduction to Linear and Nonlinear Programming [M]. California: Addison-Wesley Publishing Company, 1973: 148

[21] Tang Huanwen (唐焕文), Qin Xuezhi (秦学志). Practical Methods of Optimization (实用最优化方法) [M]. 3rd ed. Dalian: Dalian University of Technology Press, 2004: 112-115

[22] Ge S S, Hang C C, Zhang T. Nonlinear adaptive control using neural networks and its application to CSTR systems [J]., 1999, 9 (4): 313-323

Modified switch control with buffer heating stage in chemical process startup

LUO Xionglin, ZUO Ruixiang, FENG Aixiang, XU Feng

Department of AutomationChina University of PetroleumBeijingChina

Chemical process startup is mostly a heating process, to satisfy the requirements of speed and stability,some researchers proposed Bang-Bang control combined with other control method for controlling the heating process, but due to strict requirements of Bang-Bang control on switching time and switching point, its practical application is not satisfactory. So based on Bang-Bang control, a buffer heating stage was added. Then the temperature control process could be divided into four parts: full width, zero brake, buffer heating and PID control. The rate of change of temperature was used as switching variable between buffer heating and PID control. In addition, modified switch control was converted to nonlinear programming problems, and switching points of the first three parts were optimized. Simulation comparison revealed that the control method not only avoided the problem caused by inproper selection of switching times and switching points, but overshoot was small and the process could be stabilized quickly.

process control; process startup control; modified switch control; nonlinear programming

2014-06-19.

Prof. LUO Xionglin, luoxl@cup.edu.cn

10.11949/j.issn.0438-1157.20140923

TP 273; TQ 021.8

A

0438—1157(2015)02—0647—08

国家自然科学基金项目(21006127)。

2014-06-19收到初稿,2014-11-04收到修改稿。

联系人及第一作者:罗雄麟(1963—),男,教授。

supported by the National Natural Science Foundation of China (21006127).