母光栅刻划设备运动平台机械误差分析

2015-10-12黄剑波郑黎明

黄剑波,郑黎明

(中国科学院长春光学精密机械与物理研究所,长春 130033)

母光栅刻划设备运动平台机械误差分析

黄剑波,郑黎明

(中国科学院长春光学精密机械与物理研究所,长春130033)

为了确定母光栅刻划设备运动平台各项机械误差与设备最终刻划精度之间的数学关系,为设备的设计和制造提供相关理论依据。首先,采用多体系统动力学方法,确立了母光栅刻划设备运动平台的拓扑结构及低序体阵列。然后,分析确定了运动平台的机械误差所包含的各个误差项,并建立了运动平台机械误差与设备最终刻划误差之间的误差分析模型。最后,应用Matlab软件根据所建模型对母光栅刻划设备的刻划精度进行了仿真分析。仿真结果表明:各项机械误差综合结果在各轴向的分量都在±0.4μm范围之内,均满足母光栅刻划设备精度要求。所建立的误差分析模型具有简洁方便、便于编程等优点,可以作为设备设计时误差合成和误差分配的依据。

运动平台;机械误差;多体系统动力学;低序体阵列

在现代机加行业中,大多采用光栅传感器作为位置反馈装置[1]。母光栅作为光栅尺产品中标尺光栅的复制模板,其质量直接决定了光栅尺产品的测量精度。运动平台是母光栅制作设备的重要部件,其误差直接决定了母光栅制作的精度。全面分析运动平台的各项误差与母光栅制作精度两者之间的关系是研制母光栅制作设备过程的关键环节之一。因此,本文旨在研究运动平台的各项误差与设备最终的刻划误差之间的数学关系,为设备设计时的误差分析提供依据。

运动平台的误差包括平台零部件和结构的空间几何误差、热误差、载荷误差、伺服误差和插补误差等[2]。其中前三项误差属于机械误差,后两项误差可以归属为控制误差。由于载荷误差主要体现在大型和重型机床上[3],而母光栅刻划设备运动平台的载荷不大且属于静载荷,因此载荷误差在此不予考虑。本文借鉴国内外关于数控机床误差建模的研究成果,并利用多体系统动力学理论建立了母光栅刻划设备运动平台的几何误差及热变形误差与设备最终刻划误差之间的工程分析模型。

本文应用Matlab软件对所建模型进行了仿真分析,验证了模型的准确性和工程实用性,从而确定了所建的模型可以作为设备设计时进行误差分配和误差合成的依据。

1 母光栅刻划设备运动平台整体结构

1.1运动平台整体结构

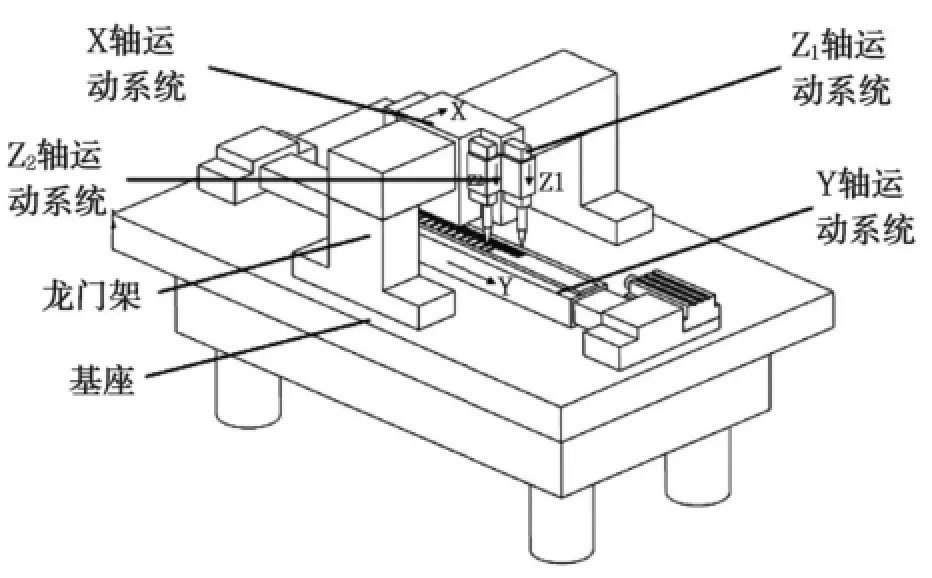

图1为母光栅刻划设备运动平台组成示意图,运动平台主要由X轴、Y轴、Z1轴和Z2轴四轴运动系统以及基座、龙门架等组成。龙门架与基座固定为一体,X轴运动系统置于龙门架上,Z1轴和Z2轴运动系统置于X轴的滑块上,增量码道曝光头与绝对码道曝光头分别置于Z1轴和Z2轴运动系统的滑块上,Y轴运动系统置于基座上,Y轴运动系统为宏微两级运动系统,即在采用直线电机驱动的宏动平台滑块上设计一压电陶瓷驱动机构作为微动系统,待刻玻璃尺板固定于微动平台上。

图1 运动平台组成示意图

根据光栅尺的测量原理以及生产光栅尺的工艺水平,要求母光栅刻划设备运动平台的机械误差在各轴向的误差分量不得超出±0.5μm范围之外。

1.2运动平台各项机械误差

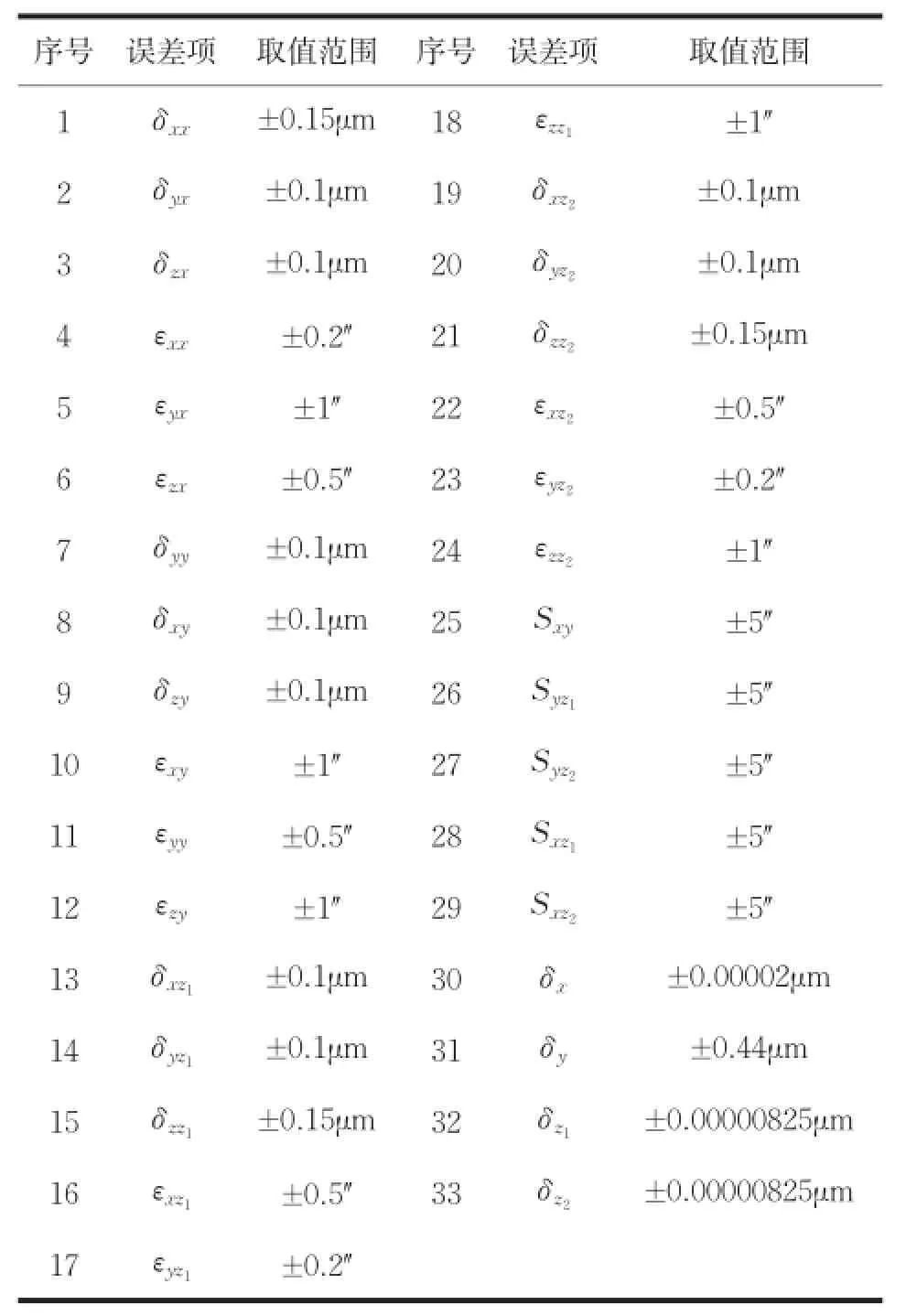

与数控机床的运动轴机械误差同理,母光栅刻划设备运动平台每轴运动系统均有六项误差[4]:3项平动误差和3项转角误差,四轴共有24项误差,同时各轴之间还有5项垂直度误差,因此母光栅刻划设备运动平台具有29项几何误差。

母光栅刻划设备运动平台的热变形误差主要是由于所用位移传感器与传感器安装基体的材料热膨胀系数不一致所引起的平动误差,母光栅刻划设备运动平台共采用3根光栅尺和一台双频激光干涉仪作为位移测量元件,本文将环境变化引起双频激光干涉仪的测量误差当作热变形误差,从而方便与其余3项光栅尺测量时的热变形误差进行同类处理,因此设备的热变形误差共用4项。

综上所述,母光栅刻划设备运动平台的机械误差共计33项,其中29项为几何误差,另外4项为热变形误差。

2 母光栅刻划设备运动平台的拓扑描述

2.1母光栅刻划设备运动平台的拓扑描述

多体系统是对一般机械系统的完整抽象和有效描述,是分析和研究机械系统的最优模型形式[5,6]。对于任意多体系统都可用低序体阵列对系统拓扑结构进行数字化描述[7]。采用多体系统理论来描述复杂系统,具有简洁方便、规范化、通用性好并且程式化的优点,特别方便于计算机编程。

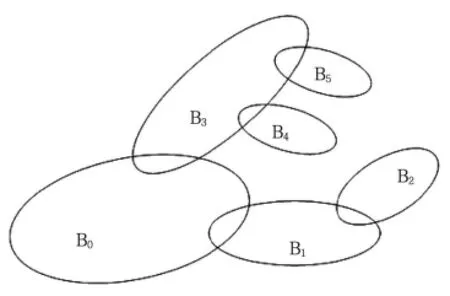

图2 运动平台的拓扑结构图

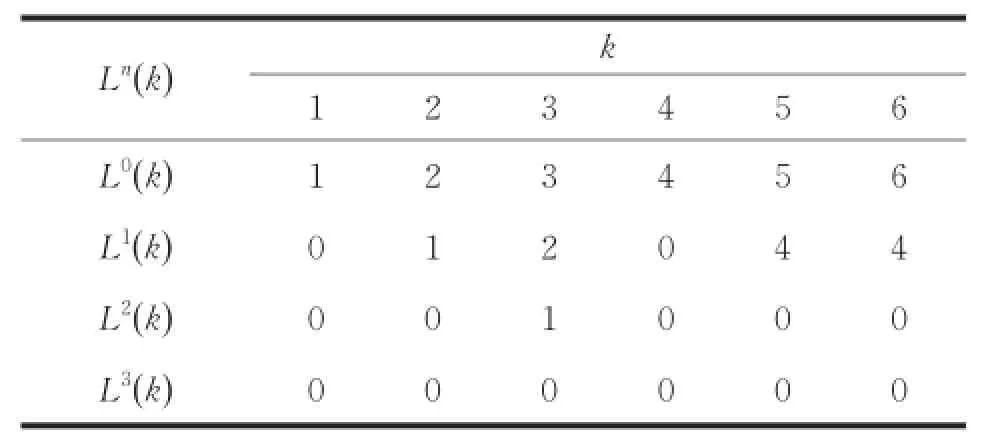

图2为母光栅刻划设备运动平台的拓扑结构图,B0为基座及龙门架,即为本系统的惯性参考系,B1为Y轴运动系统的宏动级,B2为Y轴运动系统的微动级,待刻玻璃板固定在B2上,B3为X轴运动系统,B4为Z1轴运动系统,B5为Z2轴运动系统。表1为母光栅刻划设备运动平台的各阶低序体阵列,表中的k为体号,Ln()K 为低序体算子,n为阶数。

表1 低序体阵列

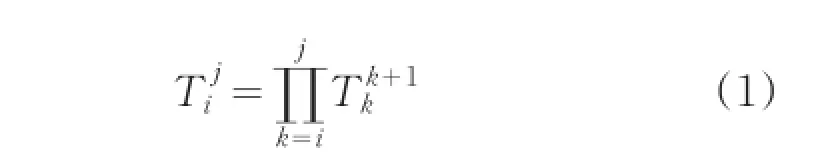

若高序体 j有大于低序体i的其它低序体,则低序体i的坐标系至高序体j的坐标系之间的齐次坐标系变换矩阵为[8,9]:

式(1)中k为j的不小于i的低序体号。

2.2母光栅刻划设备运动平台机械误差描述

母光栅刻划设备运动平台的33项机械误差分别为:X轴的3项平动误差δxx、δyx、δzx,X轴的3项转角误差εxx、εyx、εzx;Y轴的3项平动误差δxy、δyy、δzy,Y轴的3项转角误差εxy、εyy、εzy;Z1轴的3项平动误差δxz1、δyz1、δzz1,Z1轴的3项转角误差εxz1、εyz1、εzz1;Z2轴的3项平动误差δxz2、δyz2、δzz2,Z2轴的3项转角误差εxz2、εyz2、εzz2;各轴之间的垂直度误差Sxy、Syz1、Syz2、Sxz1、Sxz2;各轴的热变形误差δx、δy、δz1、δz2。文中,δ表示平动误差,ε表示角度误差,第一下角标表示误差方向,第二角标表示运动轴方向,热变形误差项的单角标即表示运动轴方向,x、y、z1、z2分别表示设备工作时在各轴向的运动增量。

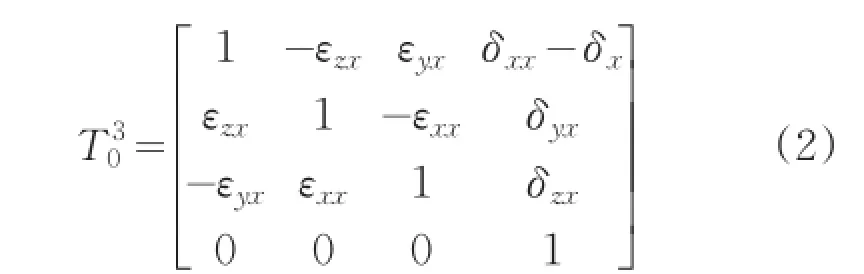

X轴运动的误差特征变换矩阵为:

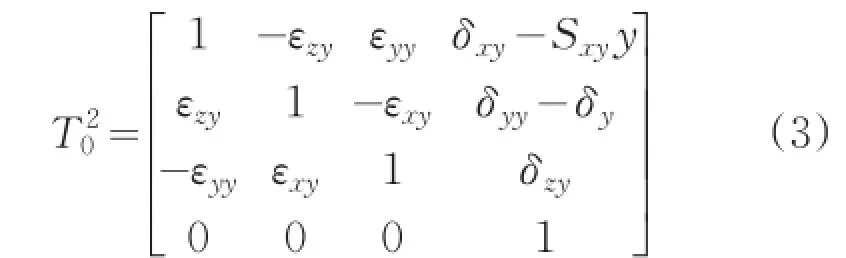

Y轴运动的误差特征变换矩阵为:

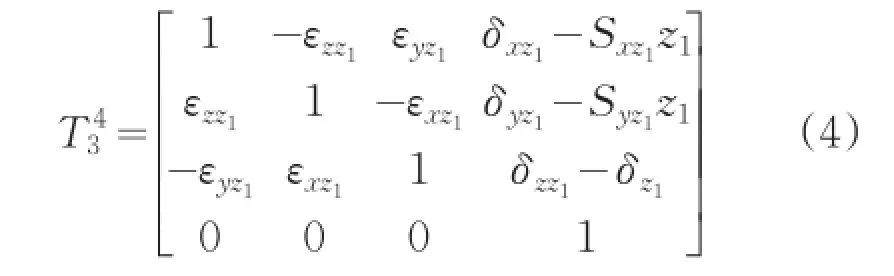

Z1轴运动的误差特征变换矩阵为:

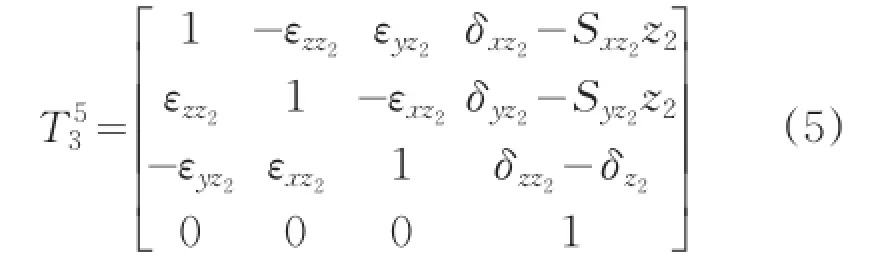

Z2轴运动的误差特征变换矩阵为:

3 误差模型

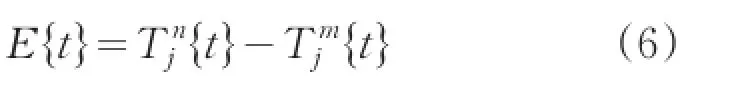

将图2中从基座B0到光刻头B4或B5称为刀具分支,而把从基座B0到Y轴运动系统微动级B2称为工件分支。在待刻玻璃尺板的安装基面上设置一坐标系n作为工件坐标系,在光刻头的安装基面上设置一坐标系m作为刀具坐标系,且n与m的各坐标轴平行且方向相同,参考坐标系j到坐标系n的齐次变换矩阵为,参考坐标系 j到坐标系m的齐次变换矩阵为。假如各个部件没有任何误差,那么理想情况下,空间中一点的位移增量分别经过刀具分支和工件分支变换到惯性参考系中的坐标值应该完全相等。由于各项误差的存在,使得设备在各轴向的位移出现误差,误差的形式为:

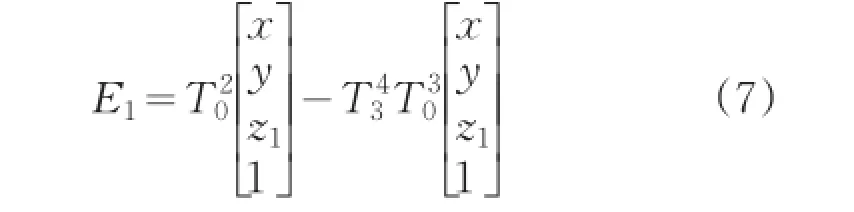

式(6)即为母光栅刻划设备运动平台机械误差模型的一般表达式,式中,{}t为设备工作时各轴的运动增量。因此,可以得到增量码道的误差模型为式(7):

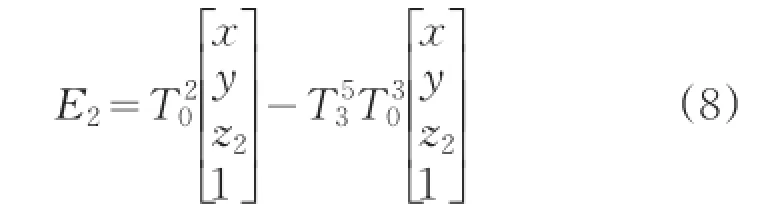

同理可得到绝对码道的误差模型为式(9):

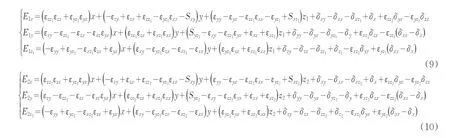

从而可得到增量码道的误差在各轴向的分量值为式(9),增量码道的误差在各轴向的分量为式(10)。

4 仿真结果

母光栅刻划设备运动平台机械结构示意图如图1所示,运动平台的设计方案中四个运动轴系均采用气浮导轨,X、Z1、Z2三轴均采用直线电机直接驱动,Y轴的宏动部分也采用直线电机驱动,微动部分采用压电陶瓷驱动。设计时采用的导轨、电机等元件的性能参数均可以参考元件供货商现有产品的参数。将各个参数与误差矩阵的参数对应起来,采用蒙特卡洛法进行随机模拟,即可得到母光栅刻划设备运动平台设计方案的机械误差统计规律,从而预测运动平台的设计方案是否满足要求。

表2 各项机械误差的取值范围

各项几何误差在其取值范围内随机变化,因此将各项几何误差视为随机误差进行仿真。设备所处恒温室的温度范围是±0.1℃,因此在各轴的整个运动过程中,温度变形也在一定范围内变动,那么也将温度变形作为随机误差进行仿真。根据母光栅刻划设备的总体精度指标要求以及当前针对各机械零件的加工精度水平和材料的线膨胀系数等,为各项机械误差分配相应的误差范围。各个误差项的取值范围如表2所示。

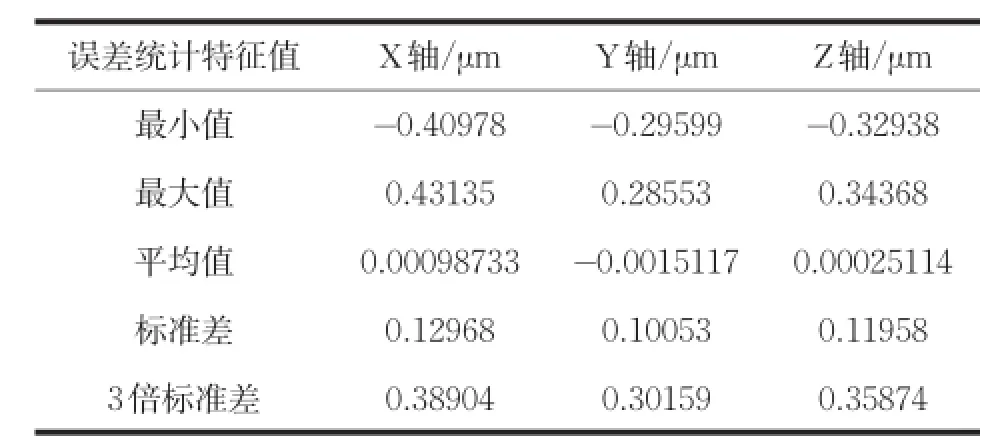

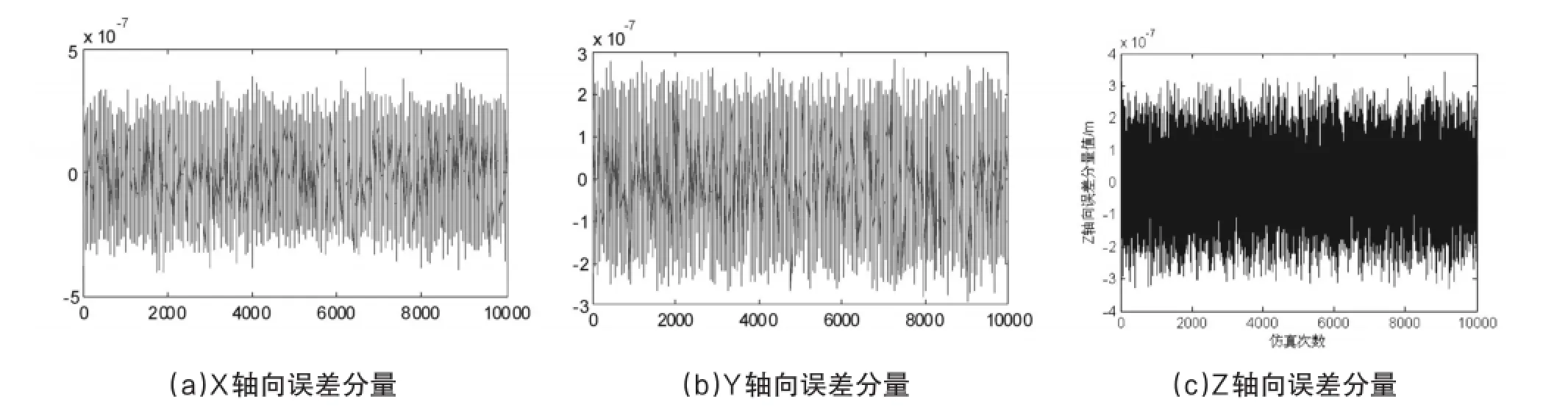

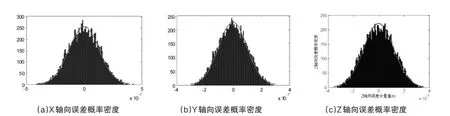

根据所得误差模型,利用Matlab进行随机仿真10000次。进行随机模拟时即是根据表2所列的误差范围对各项机械误差进行随机取值,每进行一次随机仿真,所有33项机械误差的值都随机取值一次,将33个随机误差取值代入第3节所得到的误差模型(即式(9))中,即可得到一次各轴向误差分量的随机仿真结果。随机仿真1000次后即可得到各轴向误差分量的统计规律。由于Z1轴和Z2轴结构完全相同,因此,仿真仅对包含Z1轴的增量码道的误差模型进行仿真,将Z1轴和Z2轴统称为Z轴。将仿真结果进行统计,表3是设备的机械误差在各轴向的误差分量的仿真结果样本统计的特征值,图3是各轴向误差分量值,图4是各轴向误差分量的概率统计直方图。

表3 各轴向误差分量统计特征值

由图3、图4和表3可以得知,母光栅刻划设备运动平台的综合机械误差在各个轴向的分量值均在±0.4μm范围之内,其置信度为99.73%,且误差在各个轴向的分量值近似符合标准正态分布。

图3 各轴向误差分量

图4 各轴向误差分量的概率密度

5 结论

采用多体系统动力学方法,实现了对母光栅刻划设备运动平台机械误差与设备最终刻划误差之间的误差分析建模,并根据工程实际给出各个机械误差量的取值范围,应用Matlab对所建误差模型进行仿真分析。仿真结果表明:最终的刻划误差在各个轴向误差分量值均在±0.4μm之内,完全满足母光栅刻划设备的指标需求;各轴向的误差值概率分布近似符合标准正态分布。通过对母光栅刻划设备运动平台机械误差的工程建模,可以快速简便地预测设备最终精度,同时也能根据模型和零部件的加工难易程度对各机械误差值进行重新分配和调整,在保证最终精度的前提下适当地降低零部件制造精度,从而降低制造成本和加工难度。

[1] 孙强.高精度绝对式光栅尺研究进展及技术难点[J].世界制造技术与装备市场,2012,(5):72-73.

[2] 刘启东,徐春广.基于多体系统理论的车铣中心空间误差模型分析[J].组合机床与自动化加工技术,2005,(5):55-58.

[3] 陈振东.数控机床载荷误差及其补偿的研究[D].天津:天津大学,2007.

[4] 何振亚.数控机床三维空间误差建模及补偿研究[D].浙江:浙江大学,2010.

[5] 刘又午.多体动力学的休斯敦方法及其发展[J].中国机械工程,2000,11(6):601-607.

[6] 戎保,芮筱亭,王国平,等.多体系统动力学研究进展[J].振动与冲击,2011,30(7):178-187.

[7] 休斯敦RL,刘又午.多体系统动力学[M](上下册).天津:天津大学出版社,1987/1991.

[8] 粟时平,李圣怡,王贵林.多轴数控机床的通用运动学综合空间误差模型[J].国防科技大学学报,2001,23(4):45-50.

[9] 齐朝晖.多体系统动力学[M].北京:科学出版社,2008.

Mechanical Error Analysis for Motion Platform of Master Grating Ruling Engine

HUANG Jianbo,ZHENG Liming

(Changchun Institute of Optics,Fine Mechanics and Physics,Chinese Academy of Sciences,Changchun 130033)

In order to establish the relationship between the mechanical errors of the motion platform and the ultimate accuracy for the master grating ruling engine,and provide a theoretical basis for the design and manufacture.First,the topological structure and the lower body array have been established,using the method of multibody system dynamics. Then after establishing the error components of the mechanical error of the motion platform,a analytical model between the error components and the ultimate accuracy of the master grating ruling engine has been established.Finally,Matlab simulation for the accuracy of the master grating ruling engine based on the model has been accomplished.The simulation results indicate that every axial error component is within±0.4μm range and meets the master grating ruling requirement.The model can be used as a theoretical basis of error synthesis and error allocation for instrument design,as well as its advantages of simple and convenient,and easy programming etc.

motion platform;mechanical error;multibody system dynamics;lower numbered body array

TH128

A

1672-9870(2015)05-0009-05

2015-07-14

国家科技重大专项子课题“高集成化单码道绝对式光栅尺研发及产业化”(2013ZX04007-021)

黄剑波(1983-),男,硕士,助理研究员,E-mail:huangjianbo208@163.com