起落架收放系统中的关节轴承径向受载特性研究

2015-10-08孙稳

孙稳

【摘 要】飞机起飞着陆过程中,前起落架所受外载荷不断变化。结合受载情况以及相关收放参数,通过建立飞机前起落架收放动力学模型以及液压模型,仿真计算出撑杆作动筒一端关节轴承的径向载荷。

【关键词】前起落架;收放动力学;关节轴承;径向受载

【Abstract】The external loads of nose landing gear changes during the aircraft take-off and landing process. According to the external loads and some related parameters about the retraction system, the nose landing gear retraction dynamics and hydraulic models are built, and the radial loads of spherical plain bearing are calculated.

【Key words】Front landing gtar;Retractable dyhamics;Spherical plain bearings;Radial loaded

自润滑关节轴承具有结构紧凑、重量轻、耐冲击、耐腐蚀、承载大、使用寿命长等特点,在使用过程中可以免维护和无须添加润滑剂等优异特性,广泛运用于航空航天领域[1]。本文涉及的低速重载自润滑关节轴承应用于飞机前起落架收放系统,其性能直接影响收放系统的可靠性,其摩擦学特性、承载特性以及使用寿命均与使用工况密切相关。

在飞机起飞着陆过程中,轮胎与地面接触,前起落架收放作动筒进行收放动作,关节轴承的受载状态不断变化。关节轴承上的载荷主要是径向载荷和轴向载荷[2]。由于飞机起飞着陆过程中的侧向力主要由主支柱承受,且关节轴承主要运动形式为内外圈的转动,摆动角度很小,关节轴承上轴向载荷并不明显,载荷变化主要表现为径向载荷的变化。

利用Adams和AMESim进行联合仿真,建立前起落架收放动力学模型及其液压模型,计算出关节轴承在飞机起飞着陆过程中径向载荷变化。

1 起落架收放系统中关节轴承

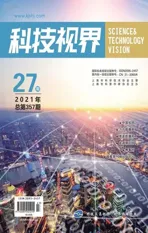

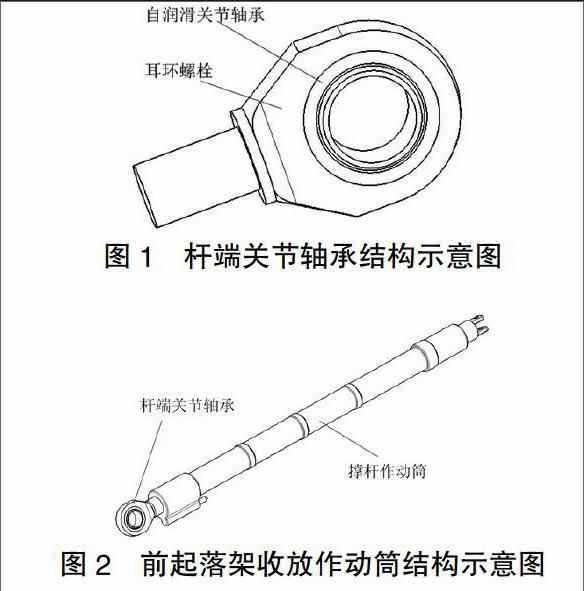

在飞机前起落架收放系统中,自润滑关节轴承应用于收放作动筒,其主要形式为杆端关节轴承[3],其结构如图1所示。飞机前起落架收放作动筒示意图如图2所示。

2 收放系统中关节轴承受载特点

飞机从着陆开始,到再次起飞,要经历着陆滑跑、主轮刹车、着陆曲线滑行、转弯、牵引、起飞线曲线滑行、发动机试车、起飞滑跑等阶段[4],期间除了轮胎要受到跑道的作用力之外,前起落架还受到气动阻力的影响。

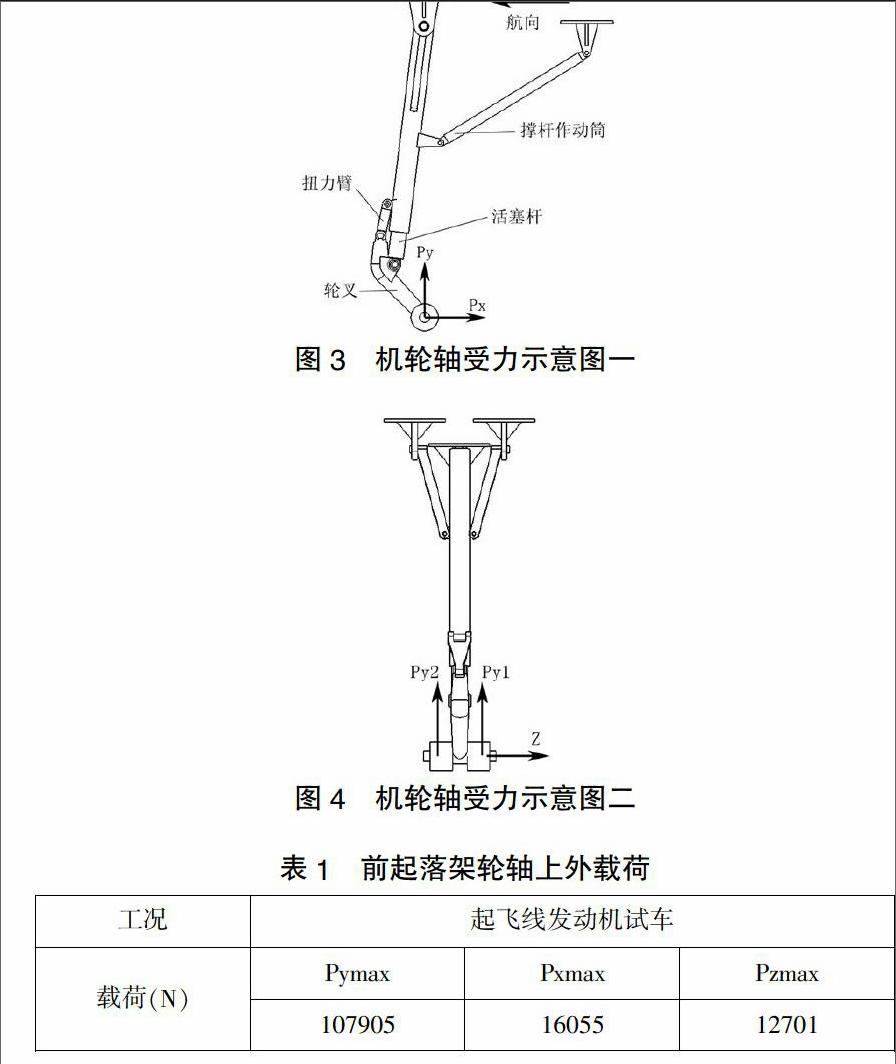

轮胎与地面接触时,机轮轴主要受到垂直于地面向上的作用力Py、沿飞机航向的摩擦力Px以及垂直于上述两力所在平面的侧向载荷Pz,三个力的方向示意图如图3和图4所示。在飞机起飞着陆过程中,发动机试车时地面各项作用力最大,地面的支反力几乎由前起落架主支柱及缓冲器承受,而轮胎与地面的摩擦力和侧向载荷较地面支反力小很多,相关数值如表1所示。

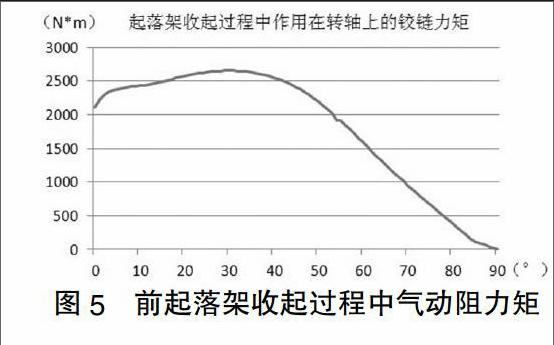

飞机从降落到完全停止,或者从起飞线开始滑跑至爬升过程中,由于起落架收放角度在不断变化,对应的迎风面积也在不断变化,因此作用在起落架上的气动载荷也不断变化。假定前起落架完全放下时的收放角度为0°,收起时的角度为90°,在从0°到90°的变化范围内,气动力载荷随角度变化而连续变化,将气动力载荷折算成对前起落架主支柱根部铰接点的力矩,如图5和图6所示。

起落架收放过程中,收放作动筒结构上是一个二力杆,关节轴承的径向载荷即为收放作动筒上的液压力。

3 前起落架收放动力学模型及其液压模型

3.1 收放动力学模型

首先在Catia中建立前起落架收放的三维模型,并对各个部件赋予相关的属性;利用MSC.SimDesigner端口,将三维模型导入到Adams中,并在Adams中给动力学模型各部分施加约束,并在适当的节点施加载荷,模拟起落架起飞着陆过程中的受载工况。

起落架收放过程中,影响关节轴承受载的有三个方面:1)起落架的质量力;2)气动阻力;3)起落架收放作动筒液压力。质量力是起落架收放中的关键载荷,尤其是在接近收上位置时或打开上位锁放下时,起落架质量力对收放的影响较大,几乎是在收放作动筒上的全部载荷。通过SimDesigner导出的起落架模型已经自动生成了各零件的质量属性文件,并且所有的质量属性会随着模型一起导入Adams中,也就是说,从Catia导入进Adams的模型同时具有几何特性和质量属性[5]。在Adams中软件会根据各零件的质量属性自动产生重力,作用点在零件的质心,也可以自行定义重力加速度的方向和大小。收放动力学模型如图7所示。

图7中对几个铰点连接以及某些部件之间的位置进行约束,起落架根部转轴与其支座、撑杆作动筒根部与其支座均采用平面铰接方式连接,撑杆作动筒一端关节轴承与起落架支柱上的耳片采用球铰连接,撑杆作动筒内筒与外筒采用滑移副约束,各支座与顶板也均采用固定连接的方式进行约束。

起落架气动阻力的连续变化相对复杂,因而对它的模拟是整个仿真过程中一个的难点。气动载荷加载一般有两种方式,一种是已知气动载荷谱,可直接编写气动载荷—时间曲线函数,将表达式读入收放动力学模型;另一种是利用Adams/Aircraft模块中的气动加载功能来加载。根据图3及图4中的曲线,编写气动载荷—收放角度函数,在动力学模型中加载气动载荷。

3.2 收放系统液压模型

收放作动筒的液压力为起落架收放运动的主要驱动力,结合前起落架系统各部分的质量、收放作动筒的行程、起落架收放时间以及气动阻力矩,可确定收放作动筒上的载荷。利用AMESim液压仿真软件建立前起落架收放系统的液压模型,如图8所示。

通过设置收放液压模型与收放动力学模型之间的软件接口,实现Adams与AMESim之间的数据交换,从而进行联合仿真。

4 仿真结果

图9为飞机起飞线发动机试车时关节轴承上的径向载荷,图10为起飞着陆过程中气动阻力作用下关节轴承径向载荷变化。

图9中显示飞机在起飞线试车时,关节轴承径向载荷约为44178.70N。图10中,0到5.37s起落架从放下位置收起至上锁位置,撑杆作动筒中的液压力从0升至68998.27N;起落架收上后,在收起位置停留5.63s,此时撑杆作动筒中液压力在卸载;11s时,上位锁解锁,起落架开始放下,由于液压系统的阻尼作用,导致撑杆作动筒中的液压力出现振荡,起落架放下过程中,气动阻力与起落架本身的质量力共同作用,液压系统中流量持续减小,至15.83s时起落架完全放下。

最终确定收放作动筒一端的关节轴承径向载荷变化范围为0至68998.27N。

5 结束语

本文采用联合仿真的方法对飞机前起落架收放作动筒中的关节轴承径向载荷进行了仿真计算,对前起落架收放动力学以及液压系统进行了相应的建模,仿真过程中充分考虑飞机在起飞着陆过程中前起落架的受载情况以及相关收放参数。仿真结果对飞机起落架收放系统测试试验设计提供了参考依据,并对收放系统中关节轴承的选型以及关节轴承各项性能的试验研究有重要的工程意义。

然而,仿真无法代替实际测试,仿真中将前起落架作为一个纯刚体,并未考虑某些部件的形变带来的影响,如前起落架轮叉、主支柱缓冲器,如果要尽可能获取精确的仿真数据,必须考虑所有影响收放过程的方面。

【参考文献】

[1]杨育林,祖大磊,黄世军.自润滑关节轴承现状及发展[J].轴承,2009(1):58-61, 65.

[2]郭宝霞. 关节轴承及其标准发展概况[J]. 中国标准导报,2003(7):44-46.

[3]飞机设计手册总编委员会. 飞机设计手册第14册起飞着陆系统设计[M].北京: 航空工业出版社, 2002:739.

[4]余雄庆, 徐惠民, 昂海松.飞机总体设计[M].北京: 航空工业出版社, 2000:8.

[5]王洪宪.飞机起落架动态性能研究及试验验证[D].南京航空航天大学,2010.

[责任编辑:曹明明]