履带式叉车工作装置的优化仿真分析

2015-09-27张全逾

张全逾

(承德石油高等专科学校汽车工程系,河北承德067000)

履带式叉车工作装置的优化仿真分析

张全逾

(承德石油高等专科学校汽车工程系,河北承德067000)

对一种履带式叉车的工作装置应用CATIA软件建立三维模型。将模型导入到动力学仿真软件ADAMS中,在View环境下建立了装载工况和举升工况下机构的虚拟样机模型,并对该工作装置的两种工作过程进行动态仿真分析。利用ADAMS/View软件的分析功能对两种作业工况下主臂液压缸和举升臂液压缸的关键铰点位置进行参数化建模,并对变量参数进行了敏感度分析,以工作装置工作过程中液压缸推力最小作为优化目标进行优化仿真分析。仿真分析结果显示主臂液压缸推力减小了30.2%,举升臂液压缸推力减小了61.7%,提高了工作装置的使用性能。

履带式叉车;ADAMS/View软件;工作装置;虚拟样机;优化仿真

针对目前流行的履带式叉车在实际使用中存在货物搬运方式不合理、承载能力不足、操作不便等缺陷,进行改进设计以提高其使用性能。首先建立装载工况和举升工况下的机构虚拟样机模型,并对该工作装置的两种工作过程进行动态仿真分析。利用ADAMS/View软件的分析功能对两种作业工况下主动液压缸三个关键铰点的位置进行参数化建模,以工作装置工作过程中液压缸推力最小作为优化目标进行优化仿真分析。最终使工作装置得到了优化,提高了工作装置的使用性能。

1 虚拟样机模型的建立及验证

1.1虚拟样机模型的建立

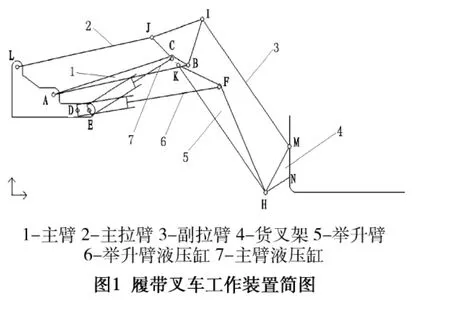

该工作装置的简图如图1所示,应用CATIA软件建立工作装置的三维模型,导入到ADAMS/View软件中建立履带叉车工作装置的几何模型。然后对工作装置的几何模型添加了各约束和运动驱动,最后得到5个圆柱副、34个旋转副、5个固定副和6个驱动。

1.2虚拟样机模型的验证

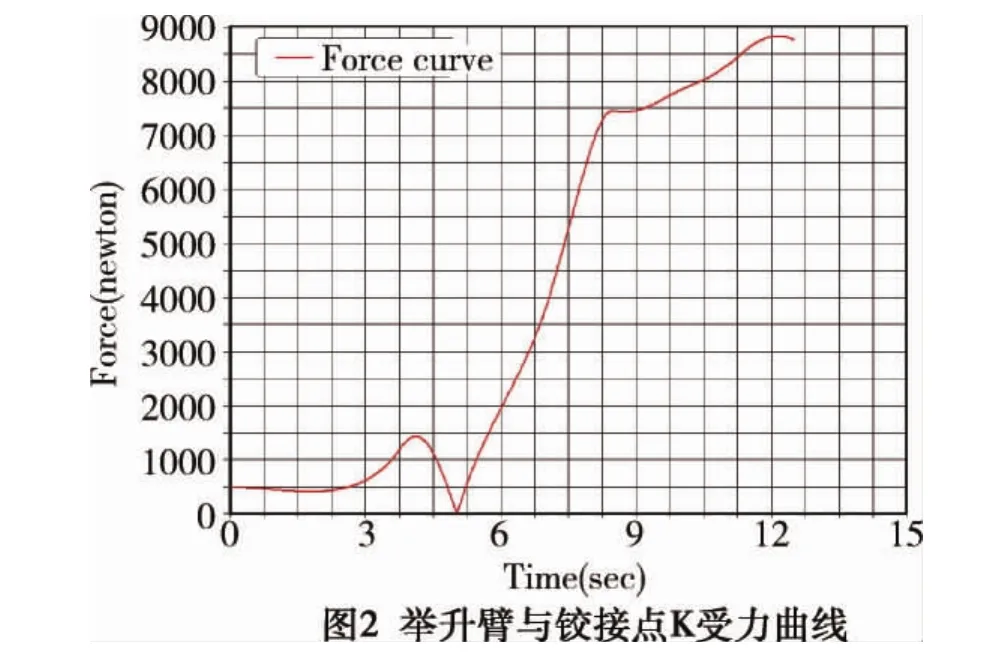

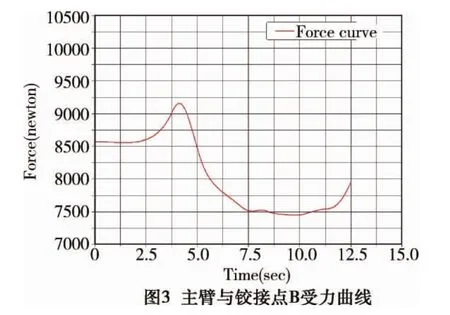

为了分析履带叉车工作装置的特性以及为后面的工作装置优化分析提供关键数据,对叉车的装载过程和举升过程进行了模型动力学仿真并测量了举升臂与三角板铰接点K的受力及主臂与三角板铰接点B的受力数据,分别如图2、图3所示。

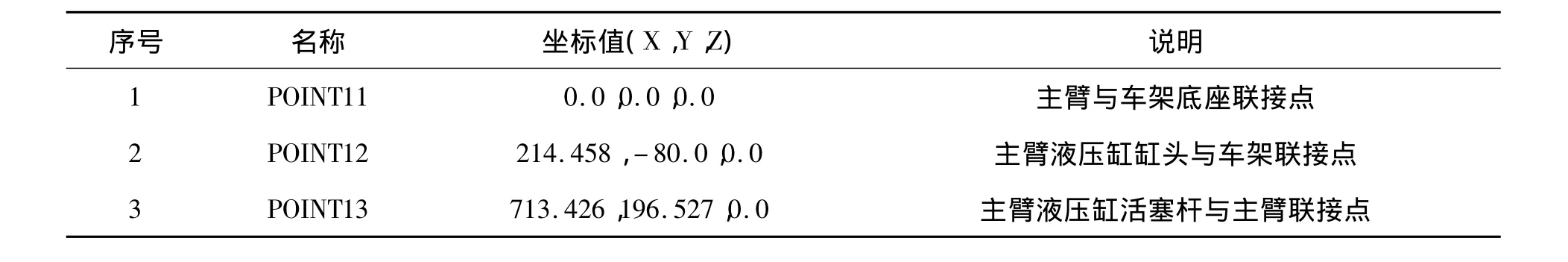

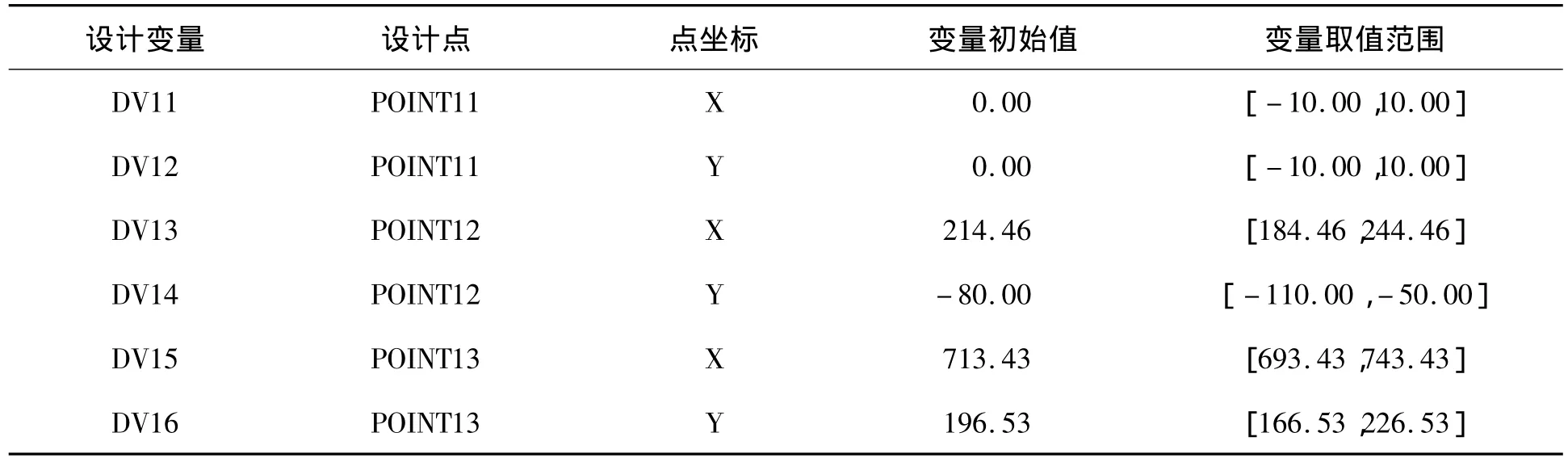

表1主臂液压缸参数化点列表

从举升臂、主臂与三角板铰接点K、B处的受力曲线(图2、图3)可知,曲线中呈现的趋势均为先增大后减小再增大的过程,这与工作装置的实际工作过程是相吻合的。可以认为建立的虚拟样机模型真实反映了工作装置的实际工作过程,模型的计算结果真实可信。

2 工作装置的优化分析

2.1工作装置参数化建模

利用ADAMS/View提供的参数化建模和分析功能,可以大大提高分析效率[1]。通过参数化建模,可以将参数设置为变量,分析过程中,只需改变样机模型中有关参数值,程序就可以自动的更新整个样机模型;且还可以由程序根据预先设置的可变参数,自由地进行一系列的仿真,观察在不同参数下样机的变化。

由于这里的优化目标是主臂与举升臂液压缸的缸头和活塞杆铰接点的受力大小[2],故采用参数化坐标的方式来建模。采用该方式建模,将履带叉车工作装置的主臂与举升臂液压缸位置参数化,修改模型是通过修改这些参数化点来完成。

主臂液压缸位置的参数化点如表1所示,将表中参数化点的横、纵坐标创建设计变量,并根据履带叉车工作装置系统结构中各构件的外形特点设置合适的变量变化范围,其中将原主臂与车架底座联接点设为坐标原点,如表2所示。

表2 设计变量1

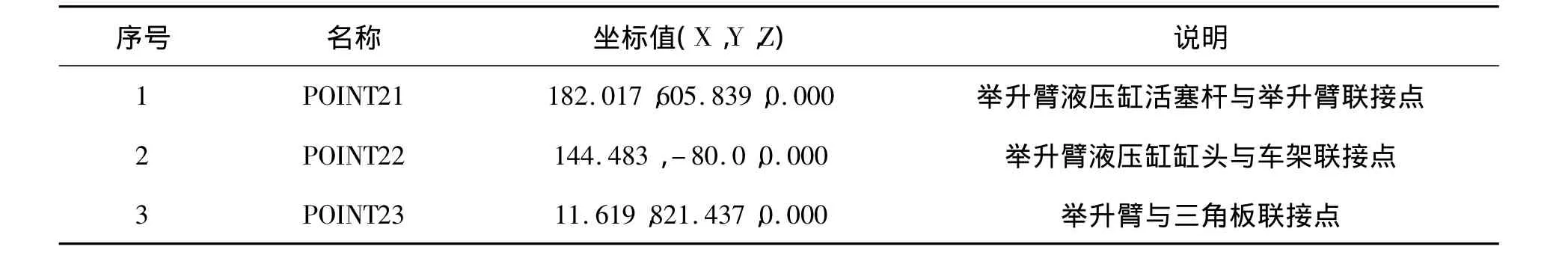

表3 举升臂液压缸参数化点列表

举升臂液压缸位置的参数化点如表3所示,将表中参数化点的横、纵坐标创建设计变量,并根据履带叉车工作装置系统结构中各构件的外形特点设置合适的变量变化范围,如表4所示。

表4 设计变量2

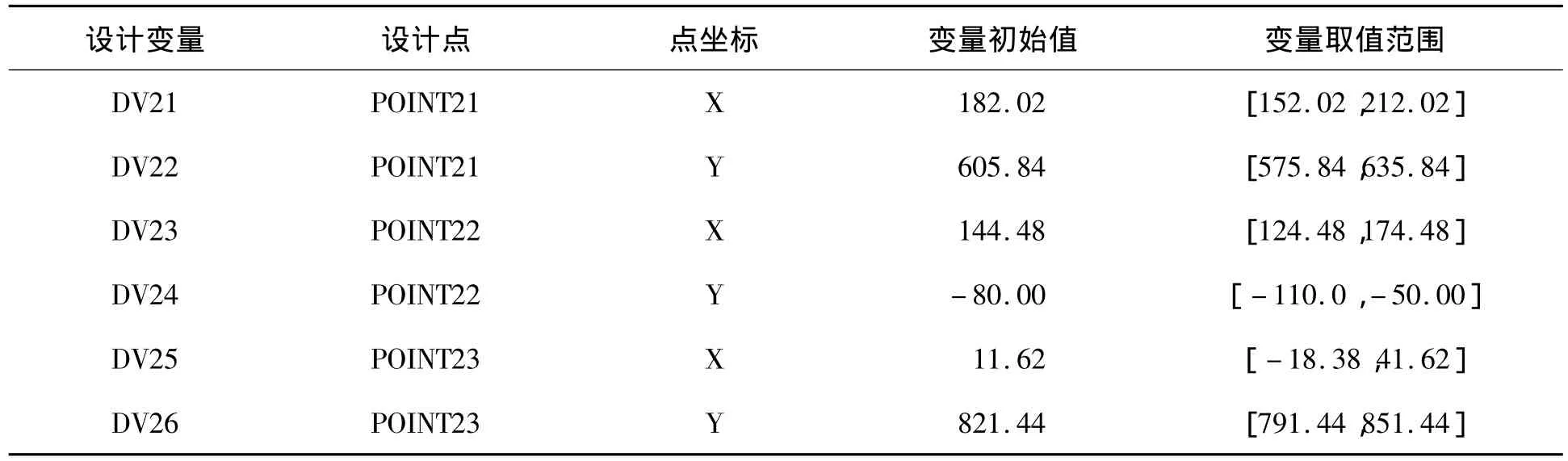

2.2变量参数敏感度分析

在优化设计时,敏感度对设计变量的选择非常重要[3]。主臂液压缸位置参数各变量敏感度定义为液压缸拉力相对变量的斜率,其计算数据结果如表5所示。通过对表中的数据分析可得:变量DV12,DV13,DV14的敏感度最大。因此,这3个变量对主臂液压缸推力的影响最大,在优化中将着重选择这3个设计变量进行优化。

表5 主臂液压缸各变量的敏感度

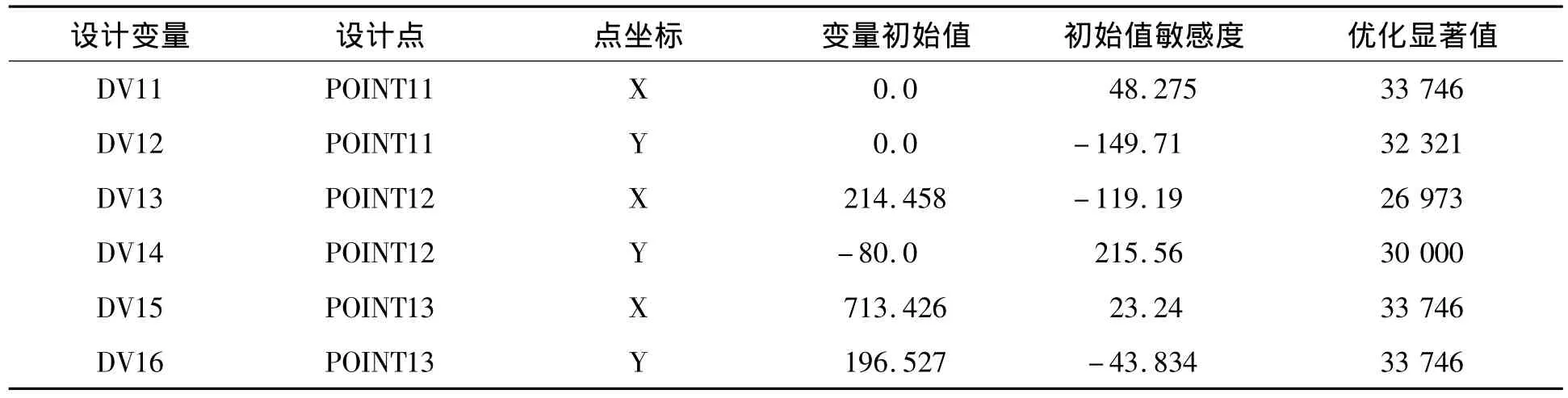

表6 举升臂液压缸各变量的敏感度

同样,举升臂液压缸位置参数各变量的敏感度计算数据结果如表6所示,由表中的数据可知:变量DV21,DV22,DV25的敏感度最大。故这3个变量对该举升臂液压缸推力的影响最大,在优化中将重点选择这3个设计变量进行优化。

2.3液压缸位置参数优化

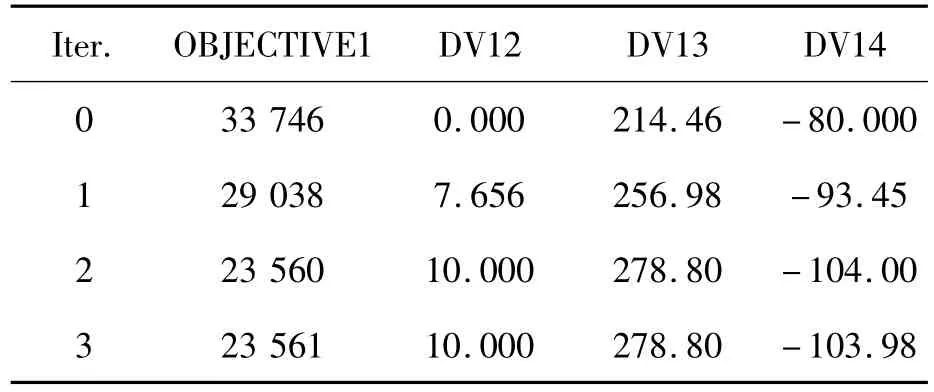

主臂液压缸拉力的优化分析主要针对敏感度最大的变量DV12,DV13,DV14进行,将主臂液压缸推力的最大值作为设计对象,将设计对象的最小值作为设计目标函数[4]。优化分析结果如表7所示,在本次优化分析中,对每个设计变量取4个水平,三个变量共有64组模拟变量的组合。因此,可以认为优化结果趋于最优,结果显示主臂液压缸推力的最大值由初始值33 746 N减小到最终值23 561 N,减幅达到30.2%。

表7 优化分析结果1

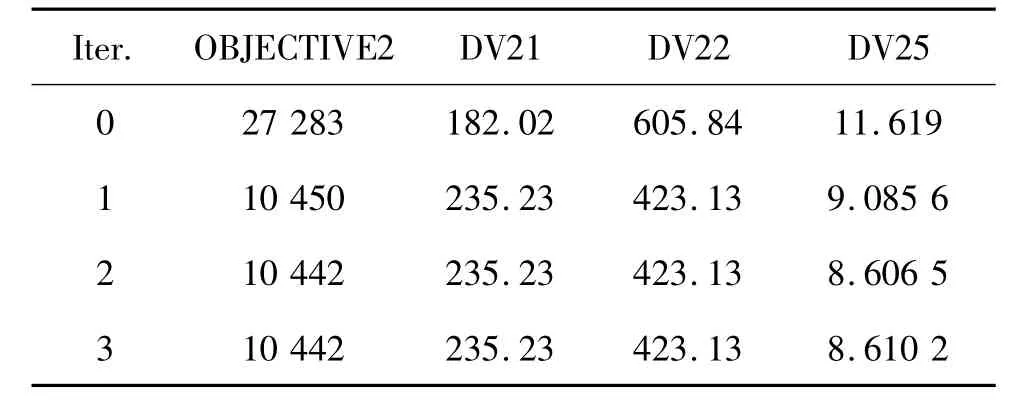

表8 优化分析结果2

举升臂液压缸拉力的优化分析主要针对敏感度最大的变量DV21,DV22,DV25进行,将举升臂液压缸推力的最大值作为设计对象,将设计对象的最小值作为设计目标函数。优化分析结果如表8所示,在本次优化分析中,同样,对每个设计变量取4个水平,对三个变量来说共有64组模拟变量的组合。因此也可以认为优化结果趋于最优,结果显示举升臂液压缸推力的最大值有初始值27 283 N减小到最终值10 442 N,减幅达到61.7%。

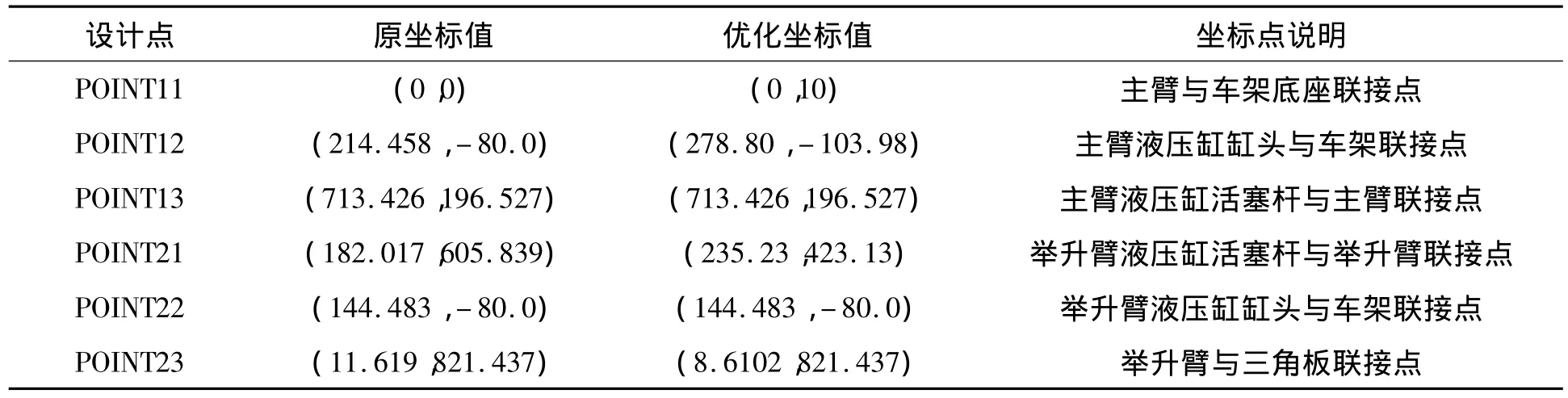

通过对主臂和举升臂液压缸位置的坐标进行优化,最终确定了履带叉车工作装置关键铰点的位置,结果如表9所示。

表9 优化结果坐标对比

2.4优化模型的仿真结果分析

仿真结果显示主臂、举升臂液压缸受力的最大值减小幅度分别达到30.2%和61.7%,优化前铰点的受力过大问题得到了有效解决。

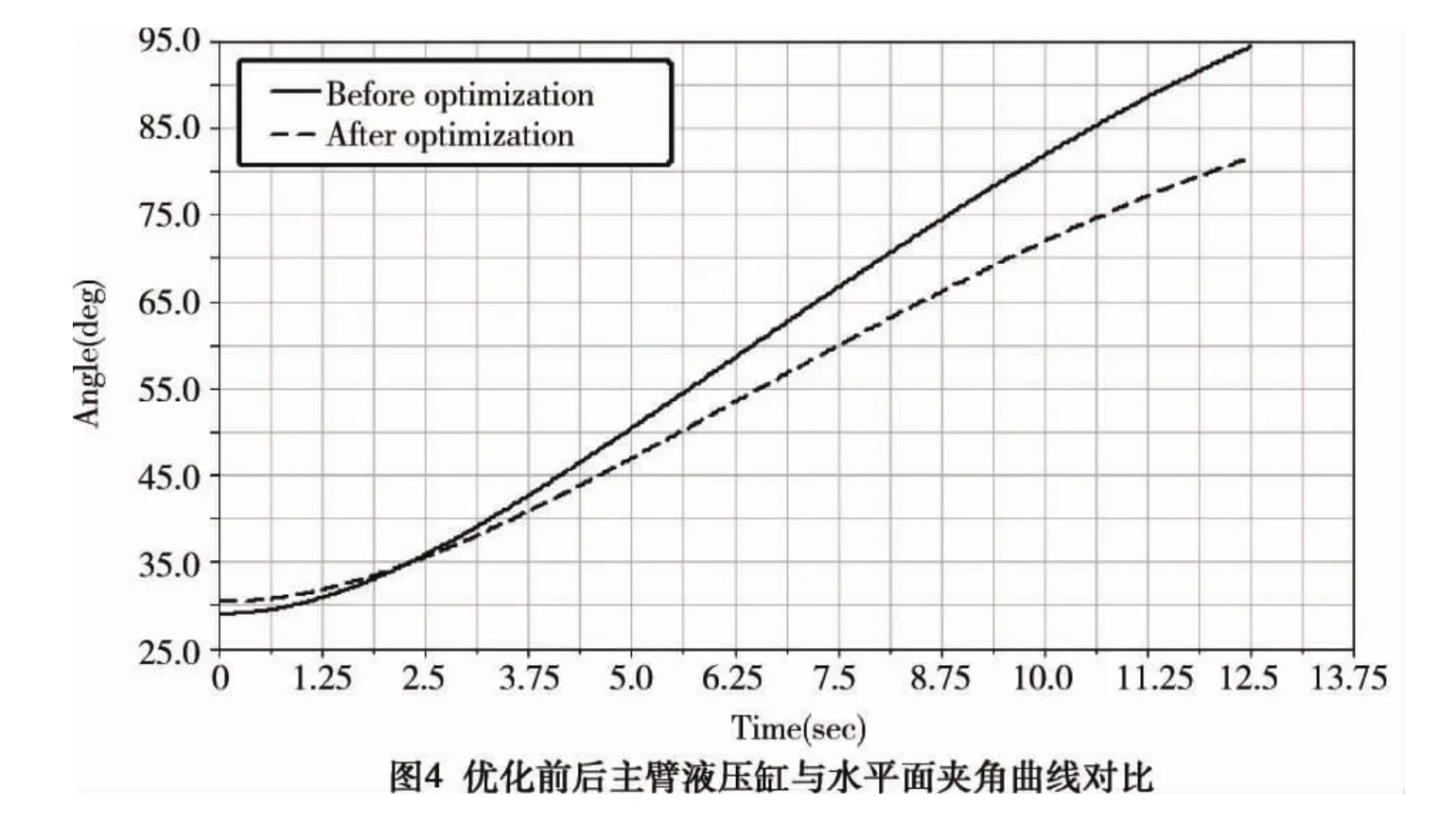

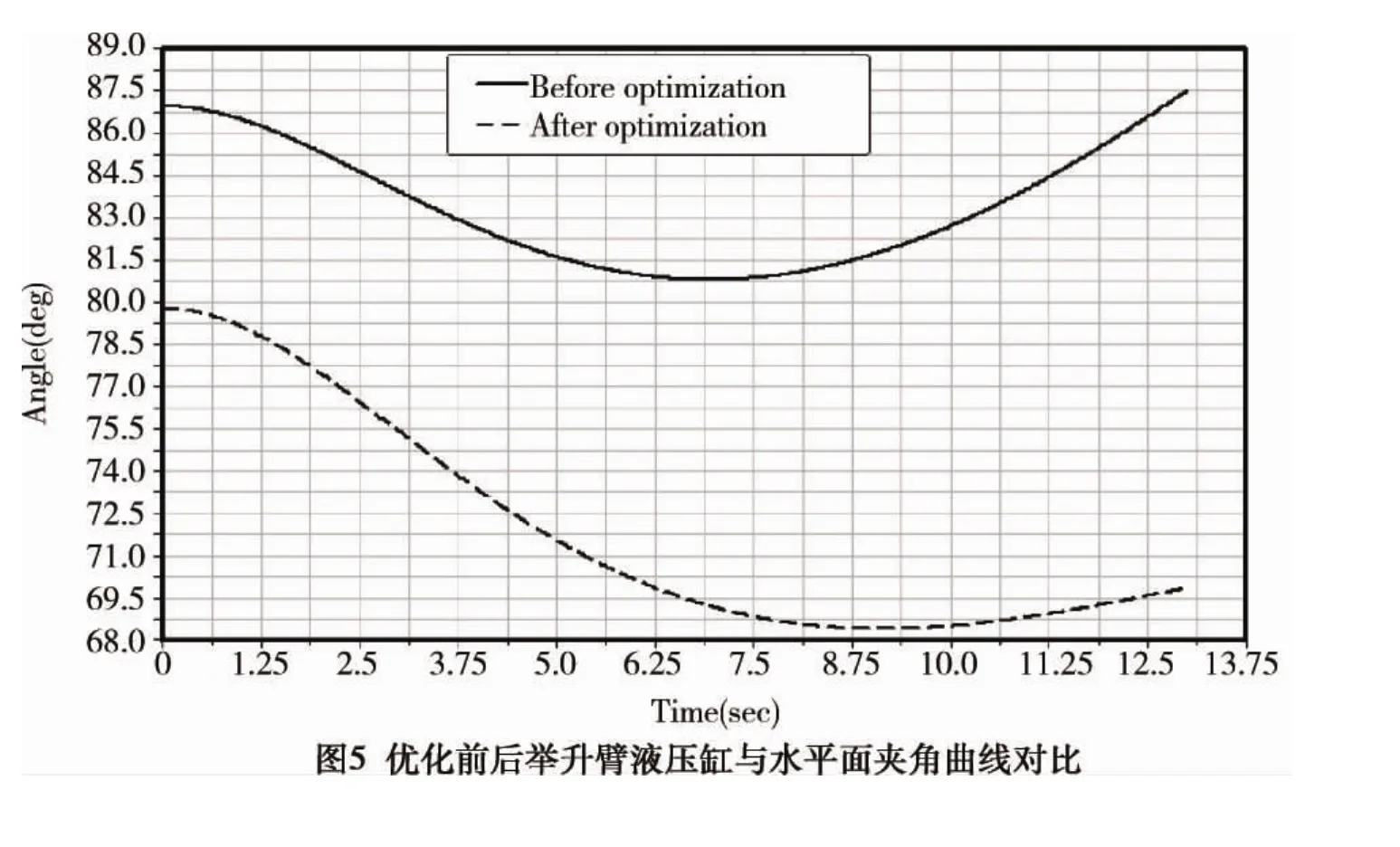

对比优化前后主臂、举升臂液压缸与水平面夹角α、β随时间的变化曲线(如图4、5所示),从图中可以看到主臂、举升臂液压缸与水平面的夹角的最大值减小幅度分别达到12.3%和20.2%,优化前的力臂过短问题也得到了有效解决。

3 结论

通过以主臂液压缸与举升臂液压缸的压力值为优化的目标函数,以主臂和举升臂关键铰接点的坐标为优化参数,对一种履带式叉车的工作装置进行了优化仿真分析,优化后工作主缸及举升缸的压力值分别减小了30.2%和61.7%;同时还使得两工作缸的举升夹角减小,改善了受力条件,使机构的疲劳强度与可靠性得到了提高。

[1]Hadad,H,Ramezani.A fini te element model updating of a vehicle chassis frame[C].Proceedingsof the 2004 International Conference on Noise and Vibration Engineering,2004,1817-1831.

[2]郭晓松,姚晓光,冯永保.夹钳机构的优化设计[J].机械设计与研究,2006(1):25-29.

[3]李柳,程志红.装载机工作装置参数化建模优化分析[J].煤矿机械,2006,27(9):34-35.

[4]王国彪,杨力夫.装载机工作装置优化设计[M].北京:机械工业出版社,1996.

Analysis of Simulation and Optimization of Caterpillar Forklifts Working Device

ZHANG Quan-yu

(Department of Automotive Engineering,Chengde Petroleum College,Chengde 067000,Hebei,China)

The paper applies CATIA software to build 3D models to design a kind of caterpillar forklifts,takes the model into dynamic simulation software ADAMS,establishes virtual prototype models of loading conditions and lifting conditions under the View environment,and makes dynamic simulation analysis of the work process of the two working devices.The paper uses the analysis capabilities of ADAMS/View software to build parametric model of the main boom cylinder’s and the lifting boom cylinder’s key hinge point locations,which are under the two operating conditions.What’s more,it analyses the sensitivity of variable parameters,takes the minimum trust of device during the working process as simulation analysis target.Simulation results show that the main thrust of the boom cylinder is reduced by 30.2%,the lifting boom cylinder thrust reduced 61.7%,which improves the performance of the working device.

caterpillar forklifts;ADAMS/View;working device;virtual-prototype;optimization simulation

U469.6

A

1008-9446(2015)01-0046-06

2014-09-22

张全逾(1980-),男,四川资中人,承德石油高等专科学校汽车工程系讲师,硕士,主要从事汽车技术的教学研究工作。