大口径机枪枪管失效规律研究

2015-09-18乔自平李峻松薛钧北京科技大学新材料技术研究院北京100083中国兵器工业第08研究所北京100

乔自平,李峻松,薛钧(1.北京科技大学新材料技术研究院,北京100083;.中国兵器工业第08研究所,北京100)

大口径机枪枪管失效规律研究

乔自平1,2,李峻松2,薛钧2

(1.北京科技大学新材料技术研究院,北京100083;2.中国兵器工业第208研究所,北京102202)

为了研究大口径枪管在寿命过程中的变化规律,寻找失效原因,对两根不同材料枪管进行了综合寿命试验。分析了内膛阳线直径变化、内膛表面形貌变化、密集度、初速下降率及椭圆弹孔率与枪管寿命之间的关系,得到了某机枪两种寿命相差3000发的寿终枪管的共同规律为:枪管寿终均表现为椭圆弹孔率超过本组射弹量的50%,内膛四锥、五锥的损伤是造成枪管产生椭圆弹孔的根本原因;在射弹量为1 200发时,枪管内膛五锥处的铬层已经严重成片脱落;由于枪管内膛尾部出现了鼓形,用量规测量得到的枪管内膛直径大小并不能反应枪管性能,但尾部阳线直径变化越快,枪管寿命越短。

兵器科学与技术;枪管;寿命试验;内膛;寿命;损伤

0 引言

枪管是枪械的重要零件之一,枪管寿命是指自动武器在丧失其要求的弹道性能以前所发射的枪弹总数[1],是枪械寿命的主要指标之一。枪管在工作中要承受高温、高压、高速气体的冲刷,受到复杂的侵蚀,如烧蚀、化学侵蚀及磨蚀等[2-7]。其内膛结构在整个寿命过程中发生着复杂的变化,口径逐渐变大,身管内膛表面不同时期、不同位置会产生龟裂、铬层脱掉、坡膛大面积的烧蚀等,这会严重影响枪管的性能[8-12]。我国对枪管寿命的考核标准有3项指标,分别为密集度、初速度下降率、椭圆弹孔率[13]。3项指标体现的是枪管的性能,而不是对枪管结构尺寸的检测,因此,无法直接明确枪管的哪个部位、哪个因素造成了枪管的寿终。

大口径机枪枪管烧蚀机理、寿命趋势和寿命预测一直是国内外关注和研究的重要课题[14-19],但公开发表的论文中,仿真分析的偏多,缺少系统的试验数据,对大口径机枪枪管在寿命过程中内膛变化规律缺乏完整认识。

1 试验方案与检测方法

1.1试验方案

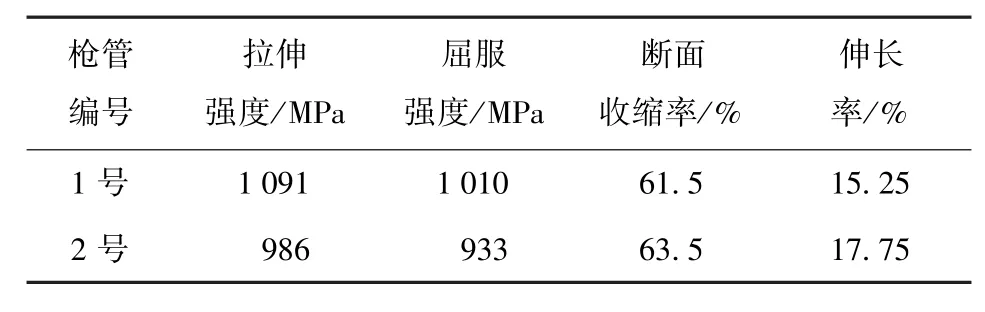

研究对象为两根不同材料的枪管,分别编号为1号、2号,材料基本力学性能如表1所示。试验用枪为某制式机枪(装配试验枪管)。枪管寿命试验判定标准为:初速下降率大于等于15%;椭圆弹孔(长轴与短轴比大于 1.25倍)数超过射弹数的50%;连续3靶散布密集度平均值R50≥30 cm;出现肉眼可见裂纹,试验中达到任意一项,宣布枪管寿终。

表1 枪管材料基本力学性能Tab.1 Mechanical properties of barrelmaterials

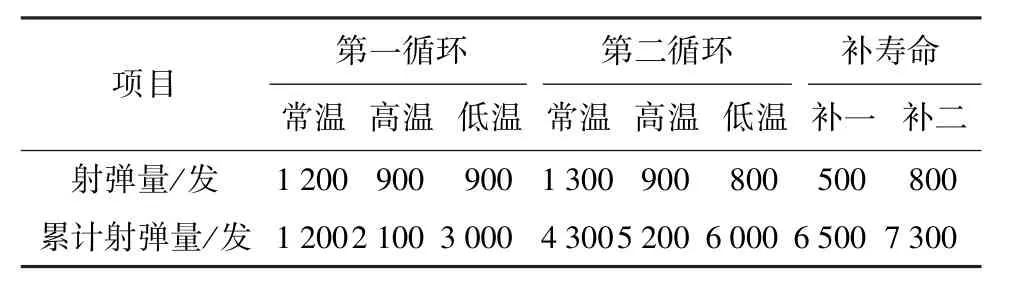

为了保证试验条件和环境的一致性,两根枪管同时试验,射弹量按6 000发设计,射击顺序按两个循环进行,每个循环依次按常温寿命试验、高温寿命试验、低温寿命试验3个阶段进行,每个阶段的射弹量按相关标准进行计算,结果如表2所示(每个阶段的射弹量含测试弹),如果6 000发后枪管没有寿终,进行常温补射,直到寿终,停止试验。

表2 试验射弹量Tab.2 The number of fired ammunition

1.2检测方法

1.2.1检测时机

整个试验共有7个检测点,分别为射击试验前及寿命试验的每个阶段结束后,检测的项目有枪管内膛表面形貌、内膛阳线直径、密集度、初速度、椭圆弹孔等,并记录相应的数值,同时按要求进行探伤等安全检查。

1.2.2检测方法

枪管寿命试验过程中内膛表面的变化采用枪管内膛窥视仪进行观测,记录每一个阶段的内膛表面变化情况;枪管内膛阳线直径的变化采用口径量规测量,规格为 12.69 mm到 12.90 mm,间隔为0.01mm,及12.94 mm、12.95 mm、12.99 mm共有25个量规,每一检测点进行测量,记录每一根量规的进入深度;密集度检测规定每个检测点射弹3组,每组射弹数为20发,记录R50,求平均值;初速度测试为每个检测点射弹测10个初速值,然后求平均值;椭圆弹孔是在每次密集度检测时进行查看,并记录数量。

2 试验结果及分析

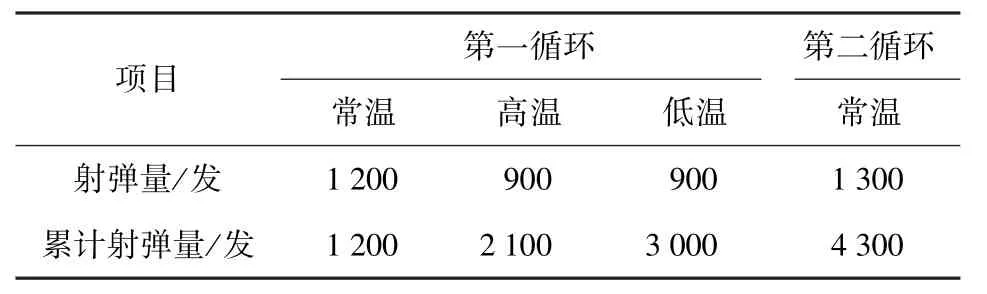

1号枪管射弹6 000发没有寿终,进行了补射,7 300发时寿终,具体射弹量如表3所示。2号枪管射弹在4 300发时寿终,没有完成6 000发的寿命目标,具体射弹量如表4所示。

表3 1号枪管试验射弹量统计表Tab.3 The number of fired ammunition of barrel 1

表4 2号枪管试验射弹量统计表Tab.4 The number of fired ammunition of barrel 2

2.1内膛表面变化情况

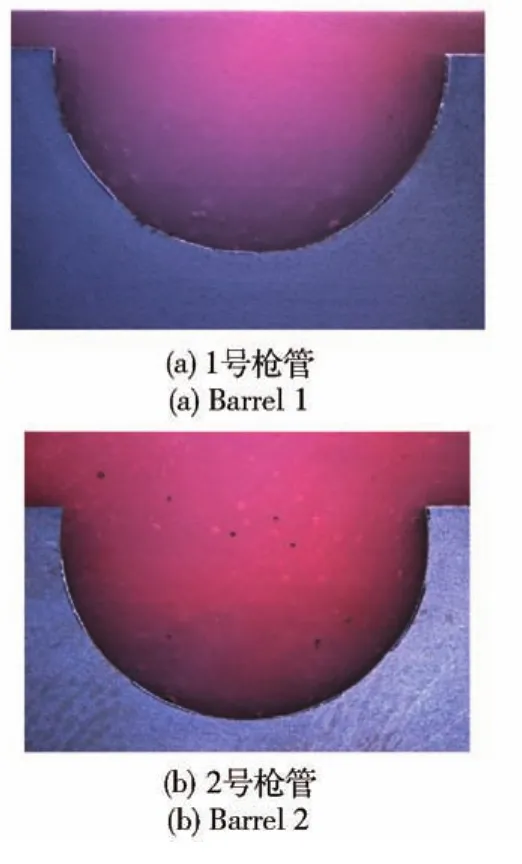

在寿命试验过程中对两根枪管进行了每个阶段的内膛表面观测,枪管前端以磨损为主,后端损伤比较复杂,开始是坡膛处铬层脱落,基体材料失去保护,在高温高压作用下内膛表面出现烧蚀坑及冲刷沟。试验结束后对寿终枪管进行了解剖,内膛损伤情况与内膛窥视结果一致,寿终解剖后如图1所示。

图1 寿终枪管半剖图Fig.1 Sectional view of life-end barrel

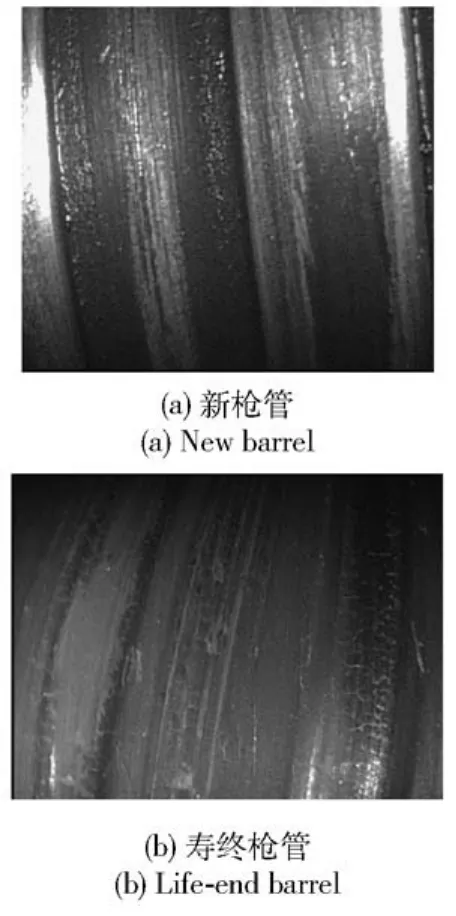

2.1.1枪管前部内膛表面变化

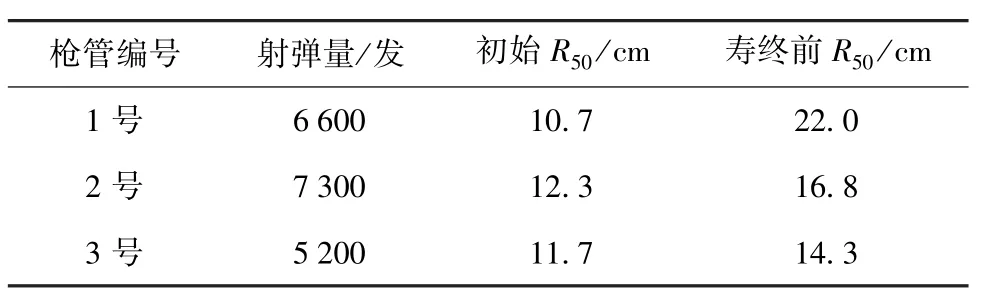

试验前两根枪管阴、阳线特征明显,阳线比阴线高出0.17 mm,如图2所示。随着射弹量的增加,阴阳线交角处有铬层脱落,阳线磨损严重,阴线、阳线特征模糊,并且沿轴向磨损不均。1号枪管射弹量较多,从宏观上看不出阴线、阳线的特征,磨损比2号枪管要严重,2号枪管还可以看到模糊的阴线、阳线特征,如图3所示。导气孔以前的部位内膛表面局部有龟裂,阴阳线交汇处伴有小块的铬层脱落,新枪管与寿终枪管对比如图4所示。

图2 新枪管膛线截面图Fig.2 Sectional view of rifling of new barrel

图3 寿终枪管膛线截面图(枪管的前部)Fig.3 Sectional view of rifling of life-end barrel(front)

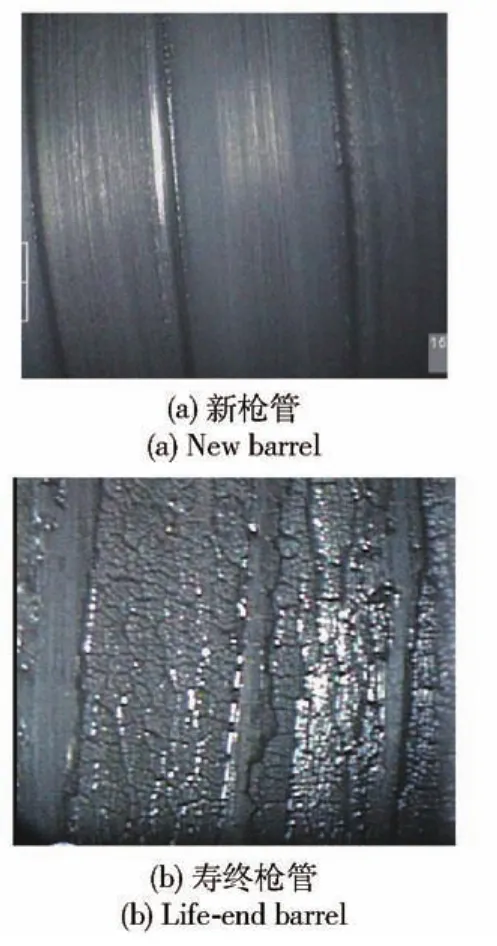

2.1.2枪管后部内膛表面变化情况

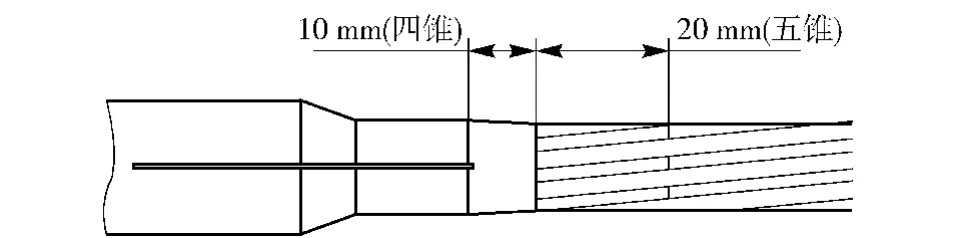

枪管后部特别是四锥、五锥及膛线起始位置,如图5所示,在射击过程中承受高温高压火药气体及弹丸的挤压作用较强,特别是高温下的弹丸挤进,在1 200发时就发现了铬层严重脱落(铬层起始脱落时机有待于进一步研究),随着射弹量的增加,铬层脱落严重,如表5所示。失去铬层保护的基体材料出现了严重的冲刷沟,表面呈桔皮状,如图6所示。由于材料性质的不同,五锥处的损伤快慢不一致,在每一个射击阶段2号枪管的损伤都比1号枪管严重,由于1号枪管的射弹量大,寿终的1号枪管与2号枪管损伤程度都非常严重。从解剖的寿终枪管看,两根枪管四锥、五锥及膛线起始35mm段损伤最为严重,如图7所示。铬层完全脱落,基体上出现了冲刷沟,截面上还出现了明显的宏观裂纹,如图8所示。形成机理及性质还需进一步微观分析。

图4 枪管内膛表面图(枪管的前部)Fig.4 Surface of bore(front)

图5 枪管四锥、五锥位置Fig.5 Position of the fourth and fifth tapers

2.2枪管内膛阳线直径变化分析

根据枪管的内膛阳线直径变化是从中部向两端逐渐变大的特点,从两端进行测量,从口部测量量规进入深度用h1表示,从尾部测量量规进入深度用h2表示,量规直径用d表示。

图6 枪管内膛表面图(枪管五锥处)Fig.6 Surface of bore(rear)

图7 寿终枪管内膛尾部(四锥与五锥处)损伤图片Fig.7 Erosion of the fourth and fifth tapers

图8 寿终枪管截面图(枪管五锥处)Fig.8 Sectional view of life-end barrel(rear)

表5 枪管寿命过程中五锥损伤过程Tab.5 Erosion of bore at rear of barrels during life test

2.2.1试验前内膛阳线直径分析

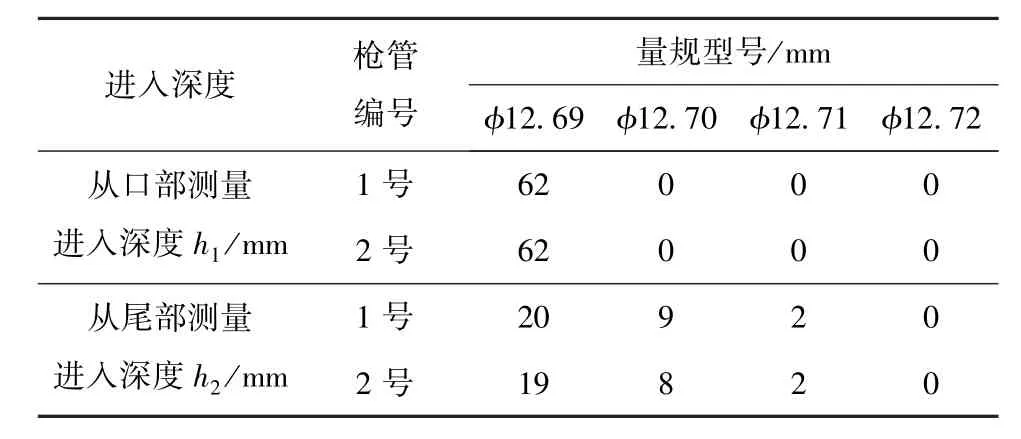

试验前,对1号枪管和2号枪管的内膛阳线直径进行了测量,测量值如表6所示。两根枪管的状态基本相同,从口部测量时,可进入的最大量规为φ12.69mm,可深入62 mm;从尾部测量时,可进入的最大量规为φ12.71mm,可深入2mm.

表6 枪管初始内膛阳线直径Tab.6 The bore's land initial diameter

2.2.2第一循环常温后内膛阳线直径分析

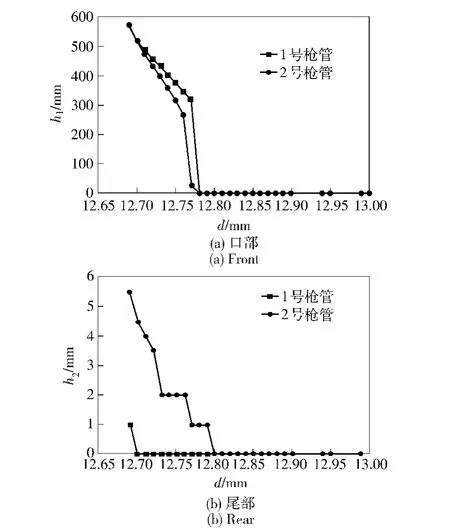

第一循环常温后,射弹为1 200发。从口部测量,1号枪管、2号枪管内膛阳线直径都有明显增大,从寿命试验前φ12.70 mm量规进入都为0,变化到φ12.70mm量规分别进入518mm、516mm,从整体来看1号枪管的内膛磨损较多,如图9(a)所示;从尾部测量时,1号枪管尾部反而变“小”,φ12.70mm量规只能进入1mm,φ12.71mm量规不进,这是由于射击过程中一些附着物造成的[5],2号枪管内膛直径增大较多,损伤明显快于1号枪管,如图9(b)所示。

图9 第一循环常温后内膛阳线直径变化Fig.9 The change of bore diameter after the first cyclic room temperature

2.2.3第一循环高温后内膛阳线直径分析

第一循环高温后,射弹量累计为2 100发,枪管的内膛阳线直径进一步变大,从口部测量时,1号枪管的内膛阳线直径变化较大,可进入最大量规为φ12.80mm,可深入318 mm,而2号枪管可进入最大量规为φ12.76 mm,仅深入155 mm,总体情况如图10(a)所示;从尾部测量时,2号枪管的内膛阳线尺寸变化明显大于1号枪管,如图10(b)所示,1号枪管可进入的最大量规为 φ12.86 mm,可深入0.5mm,而2号枪管可进入的最大量规为φ12.95mm,可深入5.5mm.

图10 第一循环高温后内膛阳线直径变化Fig.10 The change of bore diameter after the first cyclic high temperature

2.2.4第一循环低温后内膛阳线直径分析

第一循环低温后,射弹量累计为3 000发,从枪管口部测量时,1号枪管可进入的最大量规φ12.81mm,可深入20.5mm,而2号枪管可进入的最大量规为φ12.79mm,仅深入3 mm,总体情况如图11(a)所示,1号枪管在枪口处直径变化大于2号枪管,而2号枪管在从深度为57mm处开始,阳线直径变化大于1号枪管,磨损的总体情况,2号枪管的磨损量略大于1号枪管;从尾部测量时,2号枪管的内膛阳线尺寸变化仍然明显大于1号枪管,如图11(b)所示,1号枪管可进入的最大量规为φ12.94mm,进入深度为6mm,2号枪管可以进入的最大量规为φ12.95mm,进入深度为14.5mm,沿径向向前,同样的量规进入2号枪管的深度远远大于1号枪管,说明2号枪管的尾部损伤速率快于1号枪管。

图11 第一循环低温后内膛阳线直径变化Fig.11 The change of bore diameter after the first cyclic low temperature

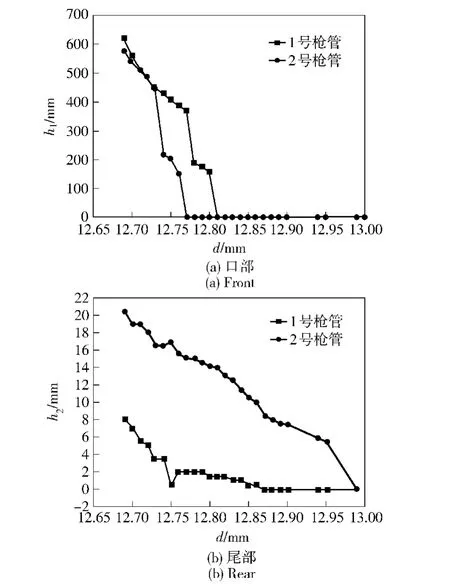

2.2.5第二循环常温后内膛阳线直径分析

第二循环常温后累计射弹量为4 300发,通过测试2号枪管寿终。从枪管口部测量时,1号枪管可进入的最大量规为φ12.82mm,可深入352mm,而2号枪管可进入的最大量规为φ12.90mm,可深入15mm,总体情况如图12(a)所示。距离枪口小于300mm的部位,2号枪管的磨损量明显多于1号枪管;从枪管尾部进行测量时,两根枪管的损伤都进一步严重,如图12(b)所示,内膛阳线直径明显大于上一个射击阶段。1号枪管可进入的最大量规为φ12.94mm,可深入21 mm,2号枪管可进入的最大量规为φ12.99mm,可深入27mm.

图12 第二循环常温后内膛阳线直径变化Fig.12 The change of bore diameter after the second cyclic room temperature

2.2.6寿终后的两根枪管内膛阳线直径分析

1号枪管将设计的寿命弹数打完,仍没有寿终,又进行了补寿命试验,射弹量为7 300发时测试寿终。将1号枪管、2号枪管寿终时内膛阳线直径进行对比,结果如图13所示。从枪管前端测量时,最小量规为φ12.69mm在两支枪管内均可深入640mm,沿轴向枪口方向,1号枪管的阳线直径明显大于2号枪管,即磨损量大于2号枪管。从枪管尾部测量的值,如图13(b)所示,1号枪管的阳线直径同样明显大于2号枪管。

通过试验过程中对枪管内膛阳线直径的变化分析,2号枪管从口部测量的尺寸变化量开始比1号枪管小,随着射弹量的增加,2号枪管的尺寸变化明显开始大于1号枪管,2号枪管从尾部测量的尺寸变化量一直大于1号枪管。可看出,枪管尾部(坡膛及膛线起始位置)损伤快的枪管寿命短,此位置的损伤会导致弹丸失稳,加速枪管口部的磨损,这也是2号枪管口部磨损量变大的重要原因;枪管寿终时内膛阳线直径变化并不一致,有趣的是枪管寿命短的貌似内膛阳线直径变化更小,保持的更为完好,结合内膛的截面和内窥镜图来看,实际并非这样,这个现象是由测量手段造成的。到目前为止,内膛阳线直径只有用塞规进行测量,而塞规只能测出沿枪管轴向的某一截面上的直径,对于出现鼓形部位无法测得,对于磨损不均造成的内径变化则无法测出真正的数值(圆度变差)。与寿命数趋势一致的是枪管尾部内膛阳线直径的变化速率,变化速率快的则寿命短,变化速率慢的则寿命长。因此,用量规测量得到的内径值的大小不能反应枪管的真实性能,但变化趋势可以反应出枪管的抗损伤能力,抗损伤能力差则寿命短。

图13 寿终枪管的内膛阳线直径变化Fig.13 The change of bore diameter at end of life

2.3枪管性能分析

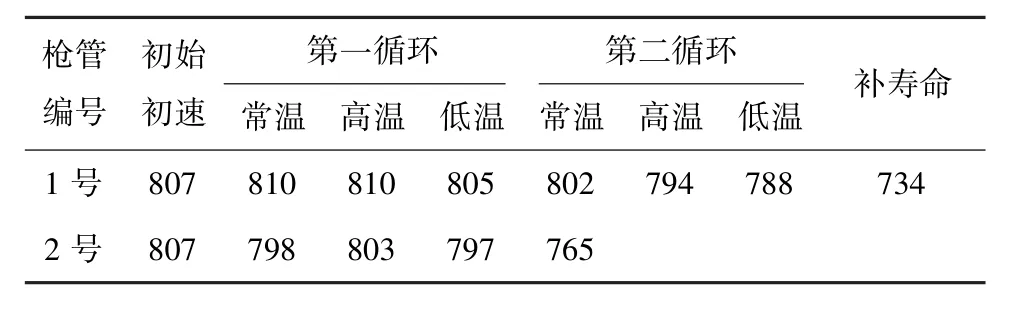

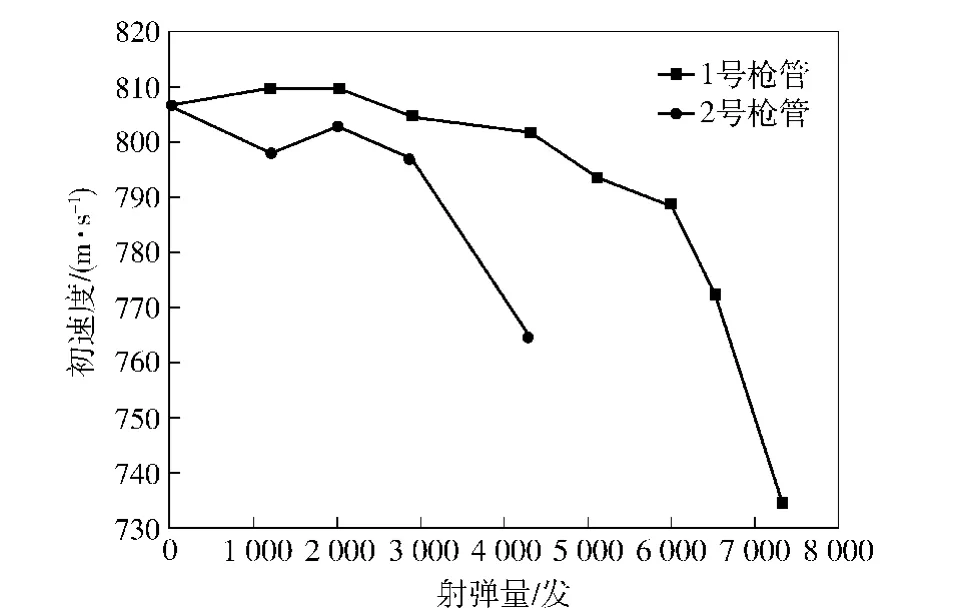

2.3.1初速度分析

试验前及每一个寿命试验阶段进行初速度测试,每一次测10发,求平均值,如表7所示。寿命试验的前期初速有些上升,但总体变化呈下降趋势,前期相对比较平稳,到临寿终时出现陡降,如图14所示。1号枪管初速度初始值为810 m/s,寿终时为743m/s,初速下降率为8.3%,2号枪管初速度初始值为807 m/s,寿终时为765 m/s,初速下降率为5.2%,都没有达到初始值的15%,不能判断枪管寿终。但每根枪管初速度开始陡降的时机不尽相同,1号枪管在总寿命的83%以后开始陡降,下降量分别占初速总下降量的71.7%,而2号枪管在总寿命的68%以后开始陡降,下降量占初速总下降量的98.2%.

表7 初速度统计表Tab.7 Muzzle velocity m/s

图14 枪管寿命过程中初速度变化曲线图Fig.14 Relation between muzzle velocity and number of ammunition

对近几年某机枪枪管寿命试验测得的初速度进行了汇总,如表8所示。初始初速度有少许差异,从801m/s到809m/s不等,在寿终初速度都有一定的下降,最大值为749m/s,最小值为715m/s,初速下降率都没有达到初始值的的15%,但在最后几百发时初速下降率突然数倍增大,出现陡降。

表8 近年寿命试验初速度统计表Tab.8 Muzzle velocity

2.3.2椭圆弹孔率分析

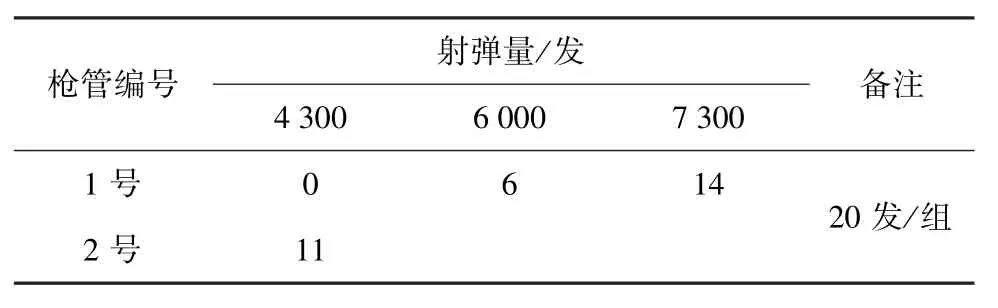

两根枪管都是以椭圆弹孔率超过本组射弹量的50%而寿终,每组射弹量为20发。出现椭圆弹孔的时机如表9所示,1号枪管在6 000发时出现了6个椭圆弹孔,补寿命后(7 300发)后出现了14个椭圆弹孔,椭圆弹孔率为70%,2号枪管在4 300发时出现11个椭圆弹孔,椭圆弹孔率为55%,超过了50%的指标,宣布寿终。从以上分析可看出,椭圆弹孔率都达到寿终指标,因此,在本试验中椭圆弹孔率首先达到而宣布枪管寿终,终止试验。

表9 椭圆弹孔统计表Tab.9 Recent tatistical table of elliptical shot-holes

近年来,3根枪管在综合寿命试验中枪管椭圆弹孔的记录如表10所示。均以椭圆弹孔数量超标而寿终,椭圆弹孔率分别为90%、95%和100%.

表10 近年寿命试验椭圆弹孔率统计表Tab.10 Recent tatistical table of elliptical shot-holes in life test

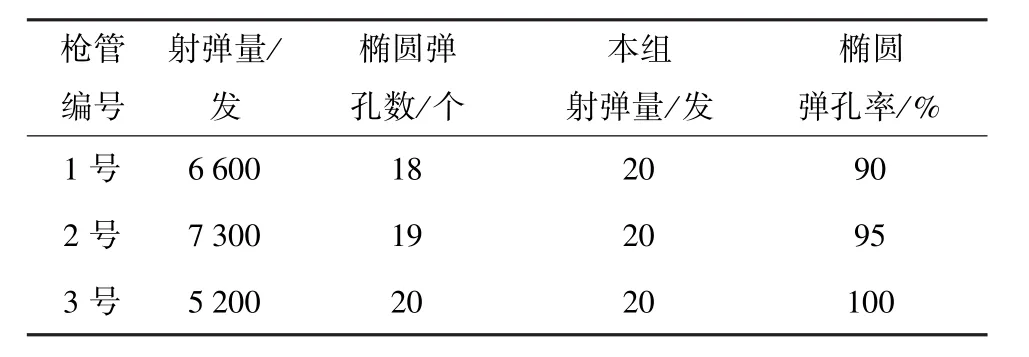

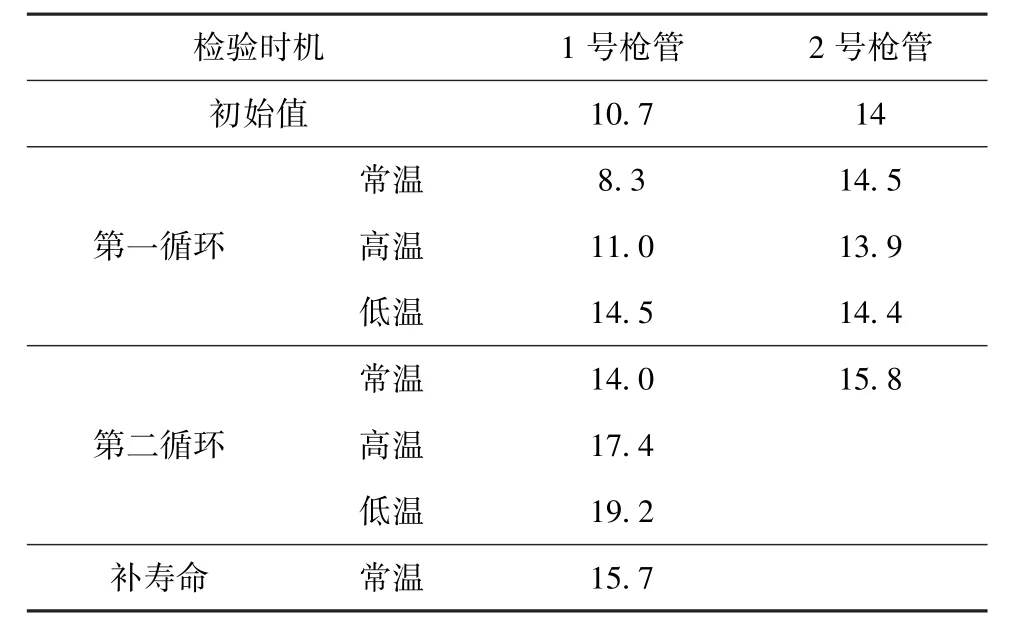

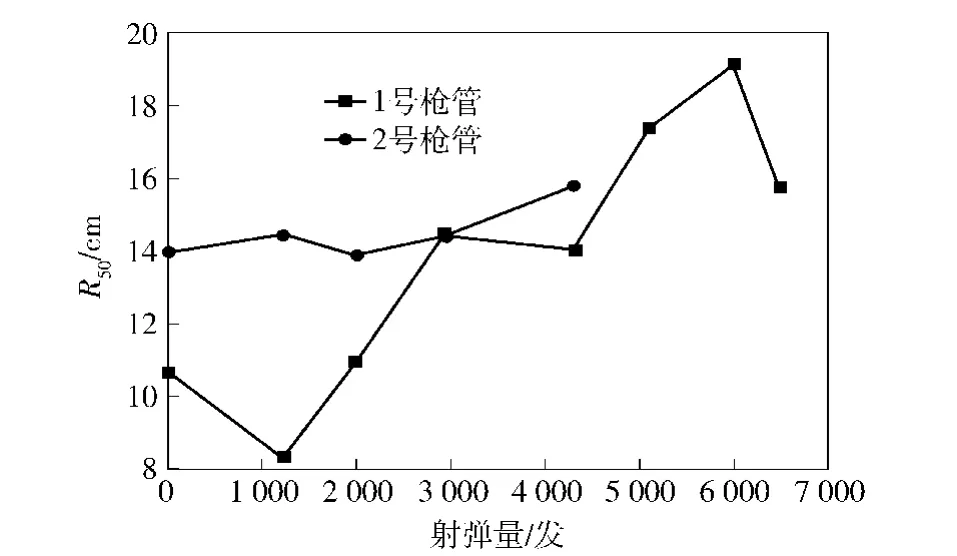

2.3.3散布密集度R50分析

随着射弹量的增加,枪管内膛阳线直径逐渐增大,内膛表面损伤加重,R50的变化同样呈增大趋势,变化情况如表11、图15所示。1号枪管R50初始值为10.7 cm,寿终前为15.7 cm,整个寿命试验过程中波动较大;2号枪管R50初始值为14 cm,寿终前为15.8 cm,R50变化不大,两根枪管与寿终判据R50≥30 cm,分别相差14.3 cm和14.2 cm.

表11 枪管密集度R50Tab.11 Accuracy and dispersion(R50)of barrels cm

图15 枪管R50与射弹量的关系图Fig.15 Relation between R50and number of ammunition

对近几年某机枪枪管寿命试验测得的R50进行了汇总,如表12所示。初始测试R50从10.7 cm到12.3 cm,在寿终时R50都有所增加,但远没有达到寿终值(R50≥30 cm)。

表12 近年来寿命枪管密集度R50统计表Tab.11 Accuracy and dispersion(R50)of recent barrels

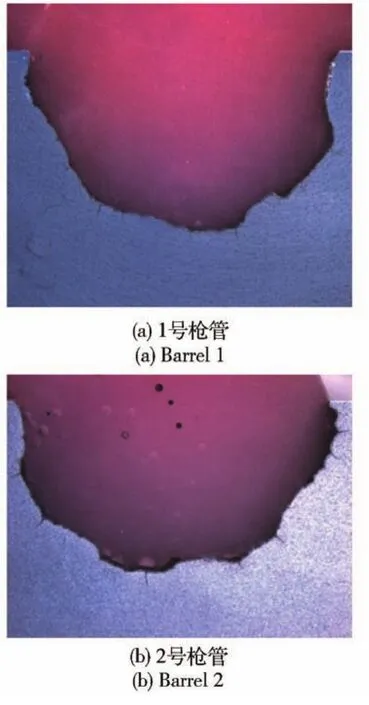

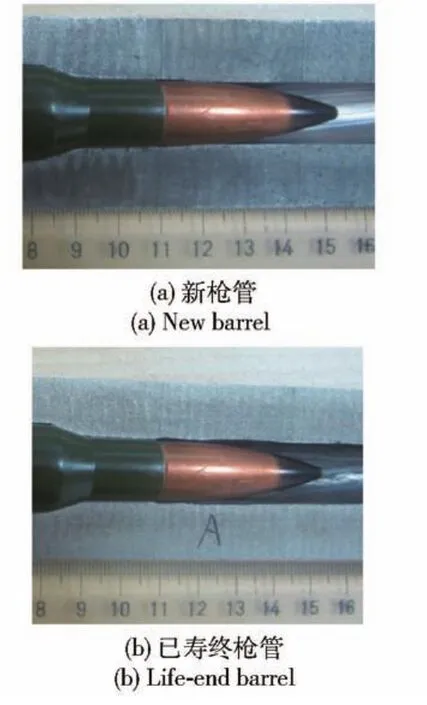

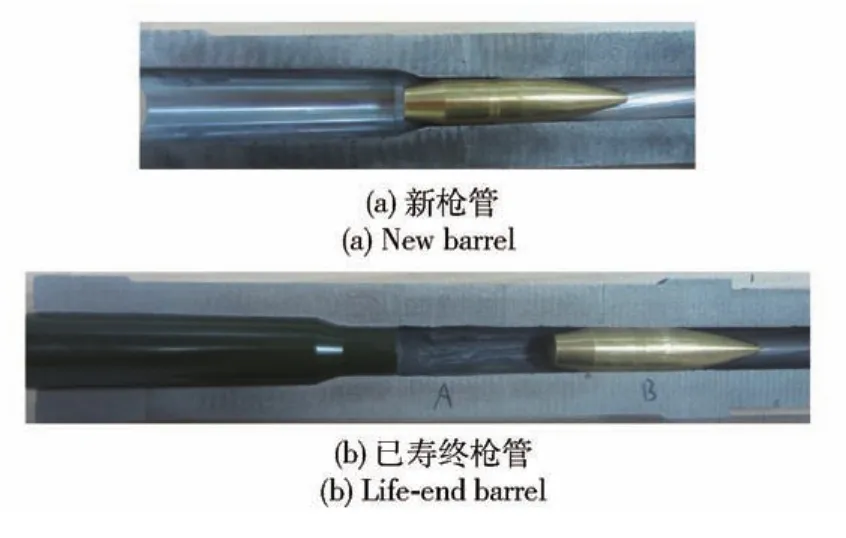

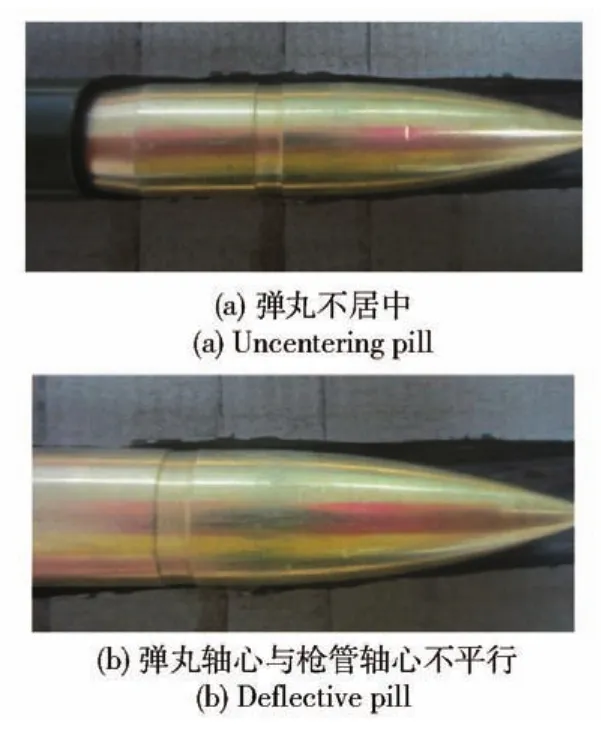

2.3.4综合原因分析

根据内膛阳线直径的变化和内膛破损情况看,枪管寿终的根本原因是四锥、五锥及膛线起始位置向前35mm段损伤严重,未射击枪管四锥、五锥与子弹的配合如图16(a)所示,与弹丸的配合如图17(a)所示,四锥与弹丸定位面配合处几乎没有间隙,而寿终枪管与子弹的配合如图16(b)所示,与弹丸的配合如图17(b)所示,本来给弹丸定位的四锥处产生了单边约0.8 mm的间隙,同时由于五锥及其以前的位置破损,使弹丸脱离弹壳后失去定位,弹丸在新枪管中的定位位置与弹丸在寿终后枪管的定位位置相比,它们前后位置相差约60 mm,如图17所示。在这段位置上弹丸失去了定位,为自由状态,从弹丸两侧的间隙大小不一致可看出,弹丸中心与枪管中心不重合,甚至使弹丸产生歪斜,如图18所示。这情况下,弹丸不能闭气,使最高膛压降低,是初速下降的一个原因;另一方面由于大间隙的存在,在弹药爆炸弹丸脱离弹壳的初始时刻,气体的速度远远快于弹丸,绕过弹丸到达弹丸前面,对弹丸的运动产生扰动。同时,弹丸脱离弹壳后失去定位,这将严重影响弹丸的均匀受力,致使弹丸与内膛产生碰撞,也使弹丸膛内运动时产生较大的不均匀阻力,进而改变弹丸的飞行姿态,产生椭圆弹孔,也是造成初速下降的另一个原因。再一方面由于弹丸膛内运动时的碰撞,加速了弹丸对内膛的不均匀磨损,使枪管直径迅速变大,横截面的圆度变差,弹丸运动失衡,进而改变弹丸的姿态,产生椭圆弹孔,这些也是散布密集度增大的原因。

图16 子弹在枪管内的状态图Fig.16 State of ammunition in barrel

图17 弹丸在枪管内的状态图Fig.17 State of pill in barrel

3 结论

对于某机枪不同寿命枪管的寿终规律进行了分析,得到了枪管寿终的形式及原因,具体结论如下:

1)不同寿命的某机枪枪管的寿终形式都是以椭圆弹孔率达到本组射弹量的50%而寿终;初速度呈下降趋势,但在寿终前的一个阶段初速度出现形了明显的陡降;寿终前密集度R50远小于寿终判据;

2)枪管内膛损伤严重,尾部以烧蚀为主,口部以磨损为主;射弹量为1 200发时,枪管内膛五锥处的铬层已经成片脱落;随着枪管内膛尾部的破坏,口部尺寸磨损加速;枪管内膛尾部损伤越快,枪管寿命越短;

3)枪管四锥、五锥的破损是造成枪管失效的根本原因,主要体现在以下四方面:首先,造成弹丸与内膛产生间隙,弹丸失去定位,与内膛发生碰撞,不能平稳均匀挤进;其次,弹丸与枪管内膛的间隙使气流对弹丸产生扰动,导致内弹道弹丸不稳定;再次,造成弹丸上的刻痕不均匀,对称度及圆度下降;最后,以上弹丸的不稳定运动,加速枪管内膛铬层的脱落和磨损,致使阳线导转作用大幅度降低。

图18 弹丸脱离弹壳后的状态图Fig.18 The state of pill after breaking away from cartridge case

致谢 感谢北京科技大学曲选辉教授和中国兵器工业第208研究所王光华研究员级高级工程师两位导师对论文的悉心指导,感谢北京科技大学路新老师的无私帮助和中国兵器工业第208研究所项目组成员在试验过程中付出的努力和辛苦。

(References)

[1]游首先,丁志洪,王立,等.兵器工业科学技术辞典[M].北京:国防工业出版社,1998:5-56. YOU Shou-xian,DING Zhi-hong,WANG Li,et al.Dictionary of ordnance industry science and technology[M].Beijing:National Defense Industry Press,1998:5-56.(in Chinese)

[2]Kim J B.Combined effects of a gun profile and sabot on the strength of penetrator[J].International Journal of Modern Physics,2006,20(5):4517-4522.

[3]Chung D Y,Shin N,Oh M,et al.Prediction of erosion from heattransfermeasurements of 40mm gun tubes[J].Wear,2007,263(1):246-250.

[4]吴斌,夏伟,汤勇,等.射击过程中热影响及身管热控制措施综述[J].兵工学报,2003,24(4):525-529. WU Bin,XIAWei,TANG Yong,etal.A review on thermal effects during the firing processandmeasuresof their thermal control[J]. Acta Armamentarii,2003,24(4):525-529.(in Chinese)

[5]樊磊,刘恩锦,刘卫明,等.大口径机枪枪管寿命趋势分析[J].弹道学报,2009,21(3):39-43. FAN Lei,LIU En-jin,LIUWei-ming,et al.Performance decay analysis of a large calibermachine gun barrel in lifetime[J].Journal of Ballistics,2009,21(3):39-43.(in Chinese)

[6]Mishra A,Hameed A,Lawton B.Transient thermal analyses of midwall cooling and external cooling methods for a gun barrel [J].Heat Transfer,2010,132(9):091901-8.

[7]单永海,张军,王全正,等.机枪身管常温综合寿命试验技术研究[J].兵工学报,2013,34(1):1-7. SHAN Yong-hai,ZHANG Jun,WANG Quan-zheng,et al.Study on lifetime test formachinegun barrel in normal temperature[J]. Acta Armamentarii,2013,34(1):1-7.(in Chinese)

[8]张坤,胡莹,陈光南,等.身管内膛镀铬层的抗烧蚀性能研究[C]∥全国第五届航空航天装备失效分析研讨会.宁波:宇航学会,2007:395-399. ZHANG Kun,HU Ying,CHEN Guang-nan,et al.The chromium plating layer bore the ablation resistance of research[C]∥ The Fifth National Aerospace Equipment Failure Analysis Seminar. Ningbo:Chinese Society of Astronautics,2007:395-399.(in Chinese)

[9]Lawton B.Simulation of gun barrel erosion in a vented vessel[C]∥The 11th International Symposium on Ballistics.Brussels,Belgium:AIAA,1989:172-179.

[10]Lawton B.Thermo-chemical erosion in gun barrels[J].Wear,2001,251(10):827-838.

[11]Lawton B.Simulation of gun barrel erosion in a vented vessel[C]∥The 11th International Symposium on Ballistics.Brussels,Belgium:AIAA,1989:187-190.

[12]卓穗如.机枪枪管寿命预测技术[M].北京:中国兵器工业第208研究所,1996:1-15. ZHUO Sui-ru.Gun barrel life prediction technology[M].Beijing:No 208 Institute of China Ordnance Industry,1996:1-15. (in Chinese)

[13]Ahmad I,Stiefel L.The problem of gun barrel erosion[J].Astronautics and Aeronautics,1988,109:311-355.

[14]Sopok S.Erosion modeling of vented combustor cannon borematerials[C]∥ The 35th AIAA Thermophysics Conference.Anaheim,California,US:AIAA,2001:156-159.

[15]Andrade C A,Cunningham B,Nagamatsu H T,et al.The cannon-projectile blow-by flow field[C]∥ Chemical Propulsion Information Agency.Cleveland:Army Armament Research Development and Engineering Center Watervliet NY Benet Labs,1998:125-132.

[16]Underwood JH,Witeherell M D,Sopok S,et al.Thermomechanicalmodeling of transient thermal damage in cannon borematerials [J].Wear,2004,257(9/10):992-998.

[17]Lawton B.A new correlation for heat transfer between propellant gas and hot gun barrels[C]∥The 14th International Symposium on Ballistics.Qébec:AIAA,1993:87-92.

[18]Chen M M.Projectile balloting attributable to gun tube curvature [J].Shock and Vibration,2010,17(1):39-53.

[19]Lawton B.Thermal and chemical effects of gun barrel wear[C]∥The 8th International Symposium on Ballistics.Orlando,US:AIAA,1984:58-62.

Research on the Performance Decay Rule of Large Caliber Machinegun Barrel

QIAO Zi-ping1,2,LIJun-song2,XUE Jun2

(1.Institute for Advanced Materials and Technology,University of Science and Technology Beijing,Beijing 100083,China;2.No.208 Institute of China Ordnance Industry,Beijing 102202,China)

In order to study the erosion rule of large calibermachinegun barrel in lifetime and find out the determinants of barrel life,the life testwas done on two barrelsmade of differentmaterials.The fundamental cause of the ellipse shot holes due to the erosion of the forth and fifth tapers are found out by analyzing the relations among the barrel life and the changes of bore land diameter and bore surface topography,accuracy and dispersion,decreased rate ofmuzzle velocity and number of ellipse shot holes,which results in the different life of two barrels;when firing 1 200 shots,the chrome layer in the fifth taper of bore fell off,the bore diametermeasured by gauge can't reflect barrel performance,but the barrel life is determinated by the changing of land diameter in the rear of barrel.

ordnance science and technology;barrel;life test;bore;life;erosion

TJ10

A

1000-1093(2015)12-2231-10

10.3969/j.issn.1000-1093.2015.12.004

2014-12-25

乔自平(1975—),女,高级工程师。E-mail:maryqiao@163.com