碱渣综合利用制备液体脱硫剂技术研究

2015-09-15王秉钧耿县如刘忠华云玉娥

王秉钧,耿县如,刘忠华,云玉娥

(唐山三友化工股份有限公司,河北 唐山 063305)

1 烟气脱硫的方法

能源消费结构与各国的资源状况密切相关,我国煤炭资源十分丰富,截止到2006年,累计已探明储量1 145亿t,位列全球排名第三位,这决定了我国能源消费以煤炭为主,达70%左右。然而煤炭的燃烧会排放大量的污染物,一般情况燃煤锅炉每燃烧1t标准煤会排放二氧化硫14kg。SO2的大量排放(也含其他行业生产尾气中排放的SO2)会刺激人们的呼吸道诱发各种呼吸道疾病,还可能形成酸雨给生态系统、森林、水产资源等带来严重危害。如何经济有效地控制SO2的排放是我国乃至世界能源和环保领域亟待解决的关键性问题。

烟道气脱硫技术被认为是控制SO2排放最为行之有效的途径。烟气脱硫(Flue gas desulfurization,FGD)就是应用化学或者物理的方法将烟气中的SO2予以固定和脱除,目前世界各国研究开发和商业应用的FGD技术超过200多种,应用最广的是作为湿法典型代表的石灰石粉浆液—石膏法脱硫技术[1](一般我国北方采用该技术,南方部分地区因石灰石资源短缺多采用氨法或碱法脱硫技术),然而该技术所需石灰石因环保压力开采受到限制且运行费用偏高,因此研究如何降低脱硫费用、减少脱硫所需石灰石用量成为当前FGD技术的研究方向[2]。

氨碱法生产纯碱的废弃物碱渣通常采用围坝堆积处置方式,不仅占用大量的土地资源,而且会给环境造成一定的影响。每生产1t纯碱约排出废液8.5m3,其中碱渣约为0.34t(干基)。目前我国氨碱法生产纯碱产量已突破1 100万t/a,每年需排放碱渣大约374万t(干基)。随着国家节能减排要求的提高,环境治理政策法规的健全以及全社会环保意识的不断增强,碱渣的无害化处理和利用已经成为氨碱法纯碱行业发展的瓶颈。面对经济、社会和环境等多重压力,我们通过大量试验成功地研究了一项利用碱渣制备液体脱硫剂用于烟道气脱硫的新技术。

2 脱硫原理

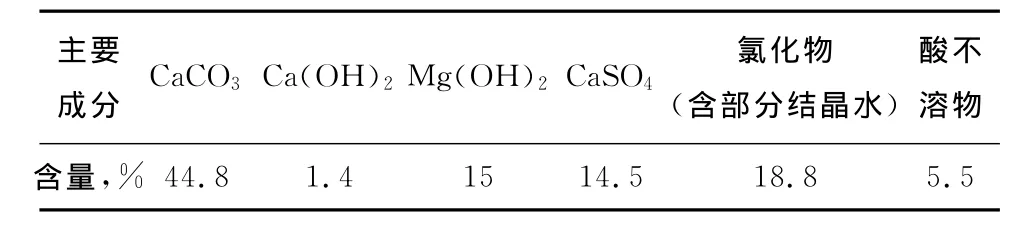

氨碱法纯碱厂碱渣废液干基的成分取决于蒸氨工艺的控制及制碱原料的成分[3]。碱渣废液干基浓度一般在4.5%左右,通过成分分析可知干基的主要成分是 CaCO3、Ca(OH)2、Mg(OH)2、CaSO4、氯化物及酸不溶物等,各成分含量参考值如表1所示。

表1 碱渣废液干基成分分析

扫描电镜分析和能谱分析得知碱渣的主要成分为结晶不良的粒状CaCO3及片状 Mg(OH)2,其粒径通常为2~5μm,集合体直径在10μm左右,而其聚集直径可达15~25μm[4][5]。可见碱渣是一种粒度细、孔隙率大的固体废料,其粒径远远小于现行燃煤锅炉烟气脱硫的石灰石的粒径(一般小于100 μm),活性优于石灰石粉,因此,碱渣可代替石灰石用作烟气脱硫剂[6]。脱硫后的排放物为化学性质稳定的石膏,可作为副产品销售。脱硫原理如下:

1)首先使气态SO2吸收、溶解

SO2+H2O→H2SO3

2)钙基脱硫过程

中和 CaCO3+H2SO3→CaSO3+CO2+H2O

Ca(OH)2+SO2→CaSO3+H2O

氧化 CaSO3+1/2O2→CaSO4

结晶 CaSO3+1/2H2O →CaSO3·1/2H2O

CaSO4+2H2O→CaSO4·2H2O

3)镁基脱硫过程

中和 Mg(OH)2+SO2→MgSO3+H2O

氧化 MgSO3+1/2O2→MgSO4

结晶 MgSO4+7H2O→MgSO4·7H2O

4)控制悬浮液的过饱和度和pH值等参数是石膏结晶颗粒易于分离和脱水的关键因素。

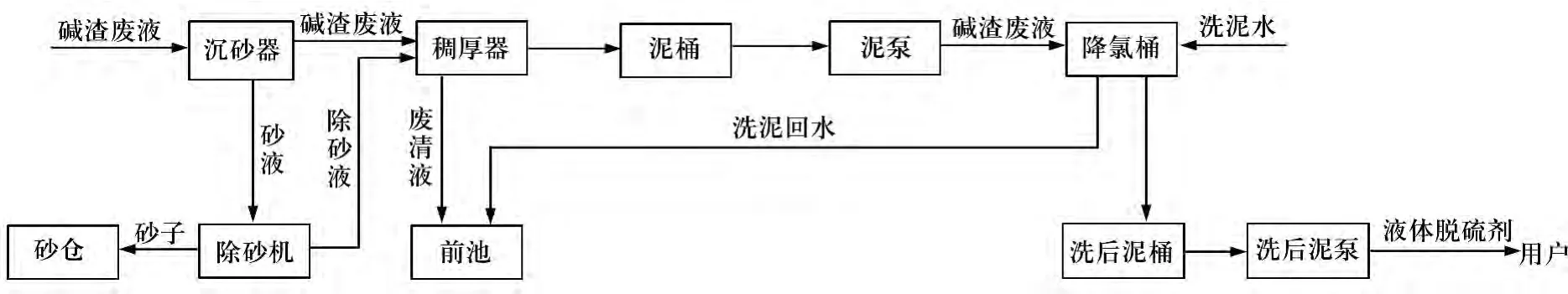

3 工艺流程

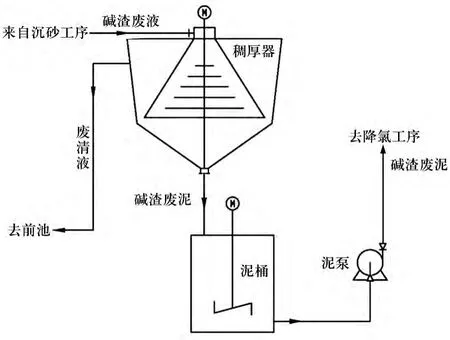

利用碱渣制备液体脱硫剂原料为氨碱法生产纯碱的废弃物——碱渣废液,主要工艺包括沉砂、稠厚和降氯,工艺流程图如图1所示。

图1 碱渣制备液体脱硫剂工艺流程图

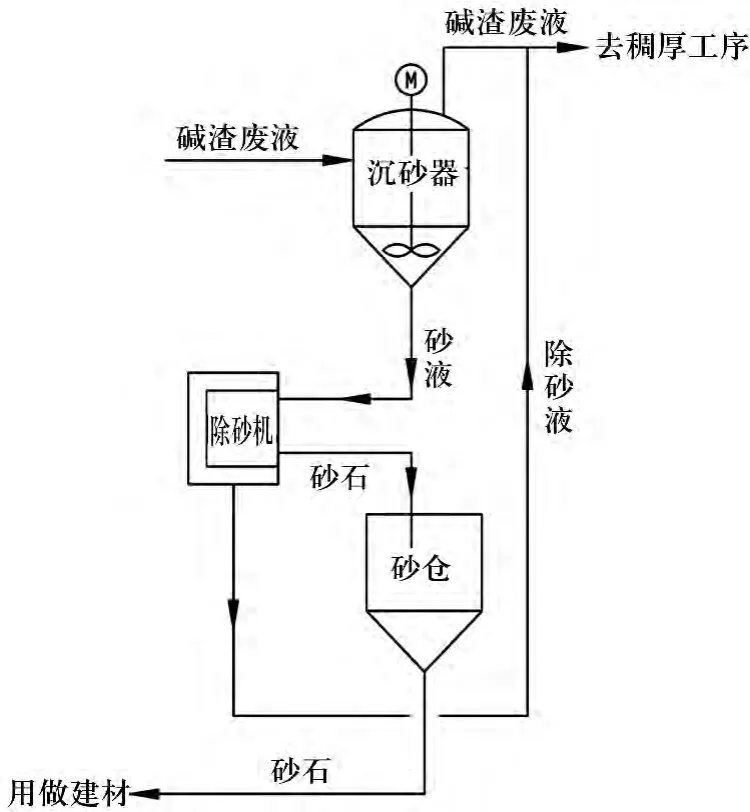

3.1 沉砂工艺

蒸馏废渣液中砂石含量为0.2%,碱渣废液由输送管线送至沉砂器,废液中的砂石在重力的作用下开始沉降。达标后的废液自流进入澄清稠厚器。沉砂器底部砂石富集的砂液进入除砂机,经脱水后送至砂仓,可用做建材使用;除砂液经收集后送入稠厚工序。具体工艺流程如图2所示。

3.2 稠厚工艺

经沉砂器沉砂后的碱渣废液进入稠厚器。在稠厚器内碱渣废液得到稠厚,经稠厚后底部获得浓缩的碱渣废泥(沉降率为85%左右),该废泥自压进入泥桶,由泥泵送至降氯桶。上部废清液由前池收集。具体工艺流程如图3所示。

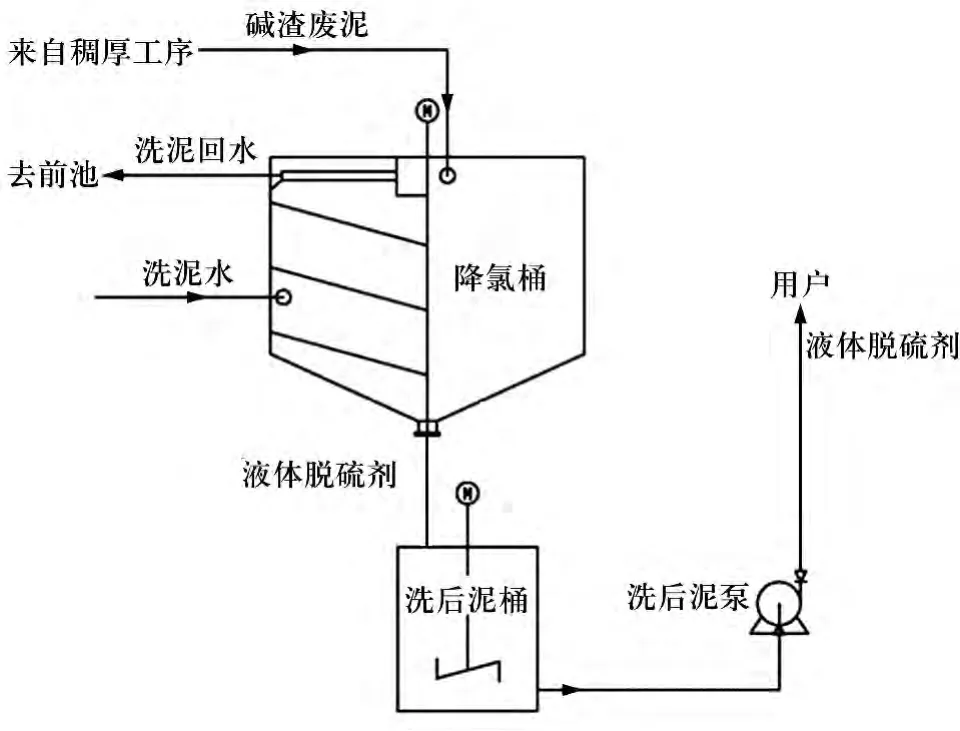

3.3 降氯工艺

图2 沉砂工艺流程

图3 稠厚工艺流程

来自稠厚器浓稠的碱渣废泥在降氯桶与洗泥水进行多级降氯,所谓降氯就是利用洗泥水将碱渣废泥中的氯离子置换出来,达到洗泥的效果。经过降氯后的碱渣废泥氯离子浓度满足烟道气脱硫要求,沉降率可达95%以上,固含量在100g/L左右。降氯后的碱渣废泥即为可达到客户要求指标的液体脱硫剂,由洗后泥桶收集后,经洗后泥泵送至用户。洗泥回水进入前池。具体工艺流程如图4所示。

4 试验效果

碱渣制备液体脱硫剂技术为我公司自主研发,该技术通过实验室小试、中试及产业化生产,验证了碱渣液体脱硫剂用于烟道气脱硫的可行性。

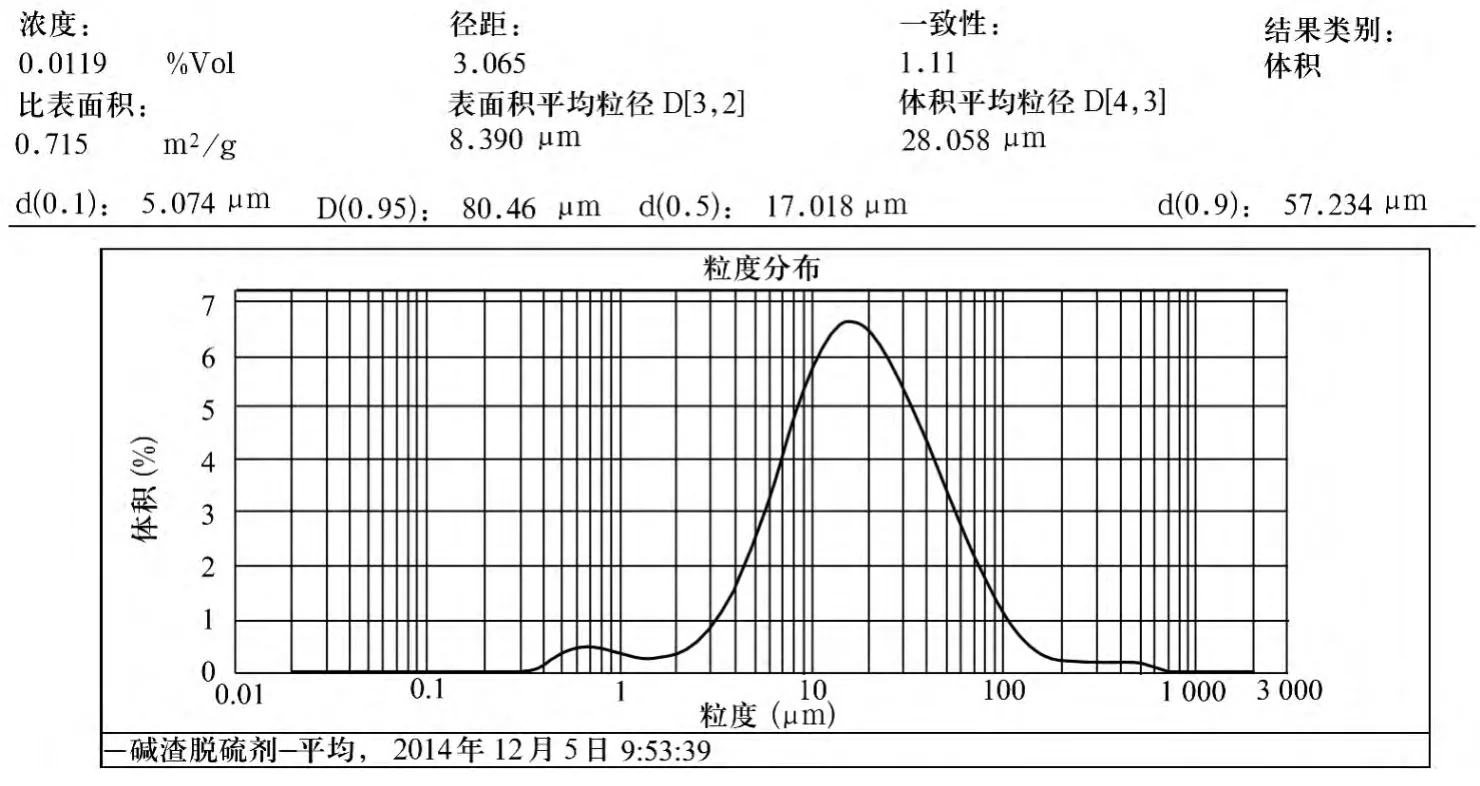

液体脱硫剂的主要成分是CaCO3、Ca(OH)2、Mg(OH)2和CaSO4·2H2O等,固含量在100g/L左右,有效成分主要为CaCO3、Ca(OH)2、Mg(OH)2,0.5mm以上含砂量低至0.02%以下,pH值约为11。脱硫剂粒度分析结果如图5所示,由图可知碱渣制备的液体脱硫剂粒径小、粒度分布均匀、比表面积大。

图4 降氯工艺流程

我公司利用碱渣生产的液体脱硫剂已在唐山三友热电有限公司烟道气脱硫中得到了成功应用。锅炉系统经过一段时间的运行,检测数据显示SO2排放20 mg/Nm3左右,脱硫效率可高于98%,脱硫效果良好。

5 结 论

碱渣制备液体脱硫剂用于烟道气脱硫技术达到了碱渣和SO2双向治理的目的,为氨碱法纯碱行业“以废治废”、“变废为宝”综合治理提供了新出路。

图5 液体脱硫剂粒度分析

该技术的原材料为氨碱法生产纯碱的碱渣废液,经过沉砂—稠厚—降氯工艺制备液体脱硫剂,该脱硫剂脱硫效率高,脱硫后SO2排放量优于国家最新环保标准。与其他工艺相比,该工艺生产的液体脱硫剂还具有高分散性、高流动性、高活性和生产成本很低等特点,适合长距离输送。脱硫副产物石膏干基CaSO4的含量高于90%,可用做建筑材料。

利用碱渣制备液体脱硫剂不仅实现了碱渣的综合利用,节约了废固处理成本,减轻了堆存压力,降低了环境风险,规模化生产后还能给企业带来效益。

[1] 李长海,汪颖军,孙丽丽.烟道气脱硫技术研究进展[J].西部煤化工,2007,2:63-68

[2] 宋华,王雪芹,赵贤俊,等.湿法烟气脱硫技术研究现状及进展[J].化学工业与工程,2009,26(5):455-459

[3] 张新玲,李春虎,王文泰,等.白泥烟气脱硫的应用[J].能源环境保护,2008,22(3):9-12,24

[4] 徐建新,张继国.浅谈碱渣的基本性质[J].建筑技术开发,1998,25(5):35-36

[5] 曹军,张渊.工业碱渣的基本物理性质研究[J].能源与环境,2013,5:13-15

[6] 于正然,刘光栓,单嫣钠.烟尘烟气测试使用技术[M].北京:化学工业出版社,1992:80-90