不同流型下组合约束型提升管出口段固含率分布

2015-09-14王德武张少峰赵立军吴广恒

李 睿,王德武,张少峰,2,赵立军,吴广恒

1.河北工业大学化工学院,天津 300130;2.河北工业大学海水资源高效利用化工技术教育部工程研究中心,天津 300130

不同流型下组合约束型提升管出口段固含率分布

李 睿1,王德武1,张少峰1,2,赵立军1,吴广恒1

1.河北工业大学化工学院,天津 300130;2.河北工业大学海水资源高效利用化工技术教育部工程研究中心,天津 300130

在一套组合约束型提升管冷态实验装置上,研究了气力输送和快速流态化两种流型下,出口段局部固含率分布规律及不同操作条件对固含率的影响。结果表明:局部固含率径向分布整体上呈中心小、边壁大的分布特征,并随分布器开孔率和表观气速的降低而增大,随上部流化床层压降和颗粒循环强度的降低而减小;在快速流态化操作下,局部固含率曲线分布形式与常规提升管类似,而在气力输送状态下,临近出口区域局部固含率最大值通常不出现在边壁处,其位置随表观气速和分布器开孔率增加以及颗粒循环强度和上部流化床层压降降低而远离边壁;两种流型下局部固含率径向分布的均匀性均随表观气速及分布器开孔率的增加而升高,随颗粒循环强度及流化床层压降的增加而降低。

提升管 出口结构 局部固含率分布 气力输送 快速流态化

提升管作为一种高效无气泡的气-固反应器,能够满足快速反应的要求,流化床反应器可通过改变床层操作条件来满足不同反应时间的要求,所以两种反应器在不同工业领域均得到了较多应用[1,2]。近些年,提升管与流化床耦合形式的反应器也成功应用到了工业中[3-5],如石油炼制领域中的 MIP (Maximum Isoparaffin Process)工艺、DCC-I(Deep Catalytic Cracking-I)工艺及辅助反应器改质降烯烃工艺。对于下部提升管与上部床层耦合反应器(本工作称之为“组合约束型提升管”)提升管内颗粒的流动特性,王德武等[6-12]对有床层和零床层操作模式进行了较为详细的研究与比较,结果表明,上述出口结构对整个提升管临近出口段气固流动的约束影响最大,且部分条件下出口段会出现局部固含率最大值不在边壁区域的现象,但并未指出该现象与提升管内流型间的关系。

鉴于“分布器+床层”形式的特殊出口结构对提升管内气固流动存在约束作用,且随着操作条件不同其约束影响不同,因此,为了更系统地研究不同流动行为下,由不同分布器开孔率和不同上部流化床层压降所构成的不同约束出口对提升管内固含率径向分布的影响,本工作在前人研究的基础上,通过采取气力输送(Pneumatic Transport,PT)和快速流态化(Fast Fluidization,FF)两种操作模式,重点考察了提升管内表观气速、颗粒循环强度、分布器板面开孔率和上部流化床层压降等操作参数的改变对提升管出口段固含率分布的影响,以期为组合约束型提升管的操作调控和工业设计提供更全面的参考。

1 实验部分

1.1 实验装置及流程

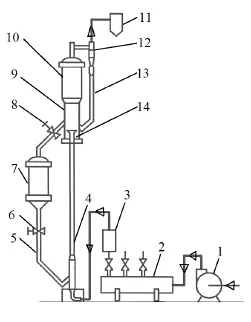

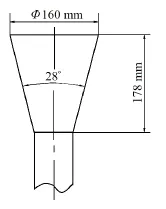

图1为实验装置流程示意图。装置主体主要包括下部提升管、提升管出口的气固分布器及上部流化床,除旋风分离器及承重件选用碳钢材质外,其余材质均为有机玻璃。预提升段内径为100 mm,高620 mm,提升管内径为60 mm,提升管段的高度为预提升段上方出口处至气固分布器入口处,其距离为4 350 mm;提升管出口采用莲蓬头式气固分布器与上部流化床相连,其结构尺寸如图2所示,分布器布孔采用正三角形排列,开孔直径均为 6 mm,相对于提升管横截面积的开孔率(F)分别为35%,43%,55%和61%,对应分布器上孔中心距分别为20,17,15和15 mm;上部流化床段内径为280 mm,流化床扩径段的内径为380 mm,流化床段和扩径段总高为1 900 mm。实验中,主风由风机提供,采用转子流量计进行计量,预提升段内的颗粒在提升主风的作用下通过提升管和莲蓬头式气固分布器进入上部流化床中,而流化床层内大部分颗粒经由料仓和循环管再次进入提升管形成颗粒循环,进入扩径段稀相空间的少部分细颗粒经旋风分离器分离出来后返回流化床层中,由旋风分离器出来的气体进一步通过布袋除尘器净化后排空。实验中所用固体颗粒为CRP-1催化裂解催化剂,其物性数据参见表1。采用常温空气作为流化介质。

图1 实验装置及流程Fig.1 Experimental setup and process

图2 莲蓬头式气固分布器结构Fig.2 Shower-head gas-solid distributor

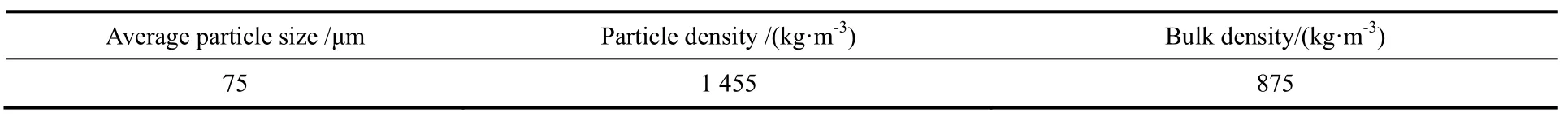

表1 CRP-1催化裂解催化剂颗粒物性参数Table 1 Physical parameters of CRP-1catalytic cracking catalyst

1.2 测试方法

采用容积法[10]测量系统的颗粒循环强度。采用PV-6D型光纤颗粒密度仪[13]测量出口段固含率(εs r)在径向上的分布,εs r与PV-6D型光纤颗粒密度仪输出电压信号(U)的标定式为:

在提升管每个截面由边壁到中心布置了5个测点,对应的无因次半径(r/R,r为提升管径向位置,m;R为提升管半径,m)分别为0.90,0.70,0.50,0.30和0.00。由于“气固分布器+流化床层”式出口结构为组合约束型提升管的主要特点,所以轴向测点主要布置在提升管出口段,沿轴向共布置了5个测量截面,按照距莲蓬头气固式分布器下板面距离由近及远的顺序依次编号为 1~5,各测点距莲蓬头式分布器下板面的距离(h)依次为0.37,0.57,0.87,1.52 和2.17 m。

1.3 不同操作条件下的流型转变速率

床层压降(Pb)随表观气速(Ug r)的变化通常被用于确定不同流型间的转变,文献[14]给出了一种常用的方法,即在颗粒循环强度(Gs)一定的情况下,提升管上下部压降随表观气速降低过程中的交点为气力输送和快速流态化的临界点,这一方法体现了由气力输送向快速流态化转变过程中轴向不同区域压降随表观气速变化而变化程度不同的思想。但该方法在实际应用过程中,一方面受所选择的提升管上部和下部判别位置的影响而出现流型转变点不一致,另一方面还受装置出入口结构影响而出现上下部压降变化曲线不相交的现象。对此,贾梦达[15]借鉴文献[14]的思想并结合本工作装置的结构特征,基于提升管上下部压降随表观气速变化曲线斜率变化的差异,提出了一种判别流型转变的方法,利用该方法得到本工作条件下气力输送与快速流态化流型转变速率,部分条件及流型转变速率列于表2。

表2 快速流态化起始速率Table 2 Fast fluidization starting velocity

2 结果与讨论

2.1 不同流型下局部固含率的径向分布

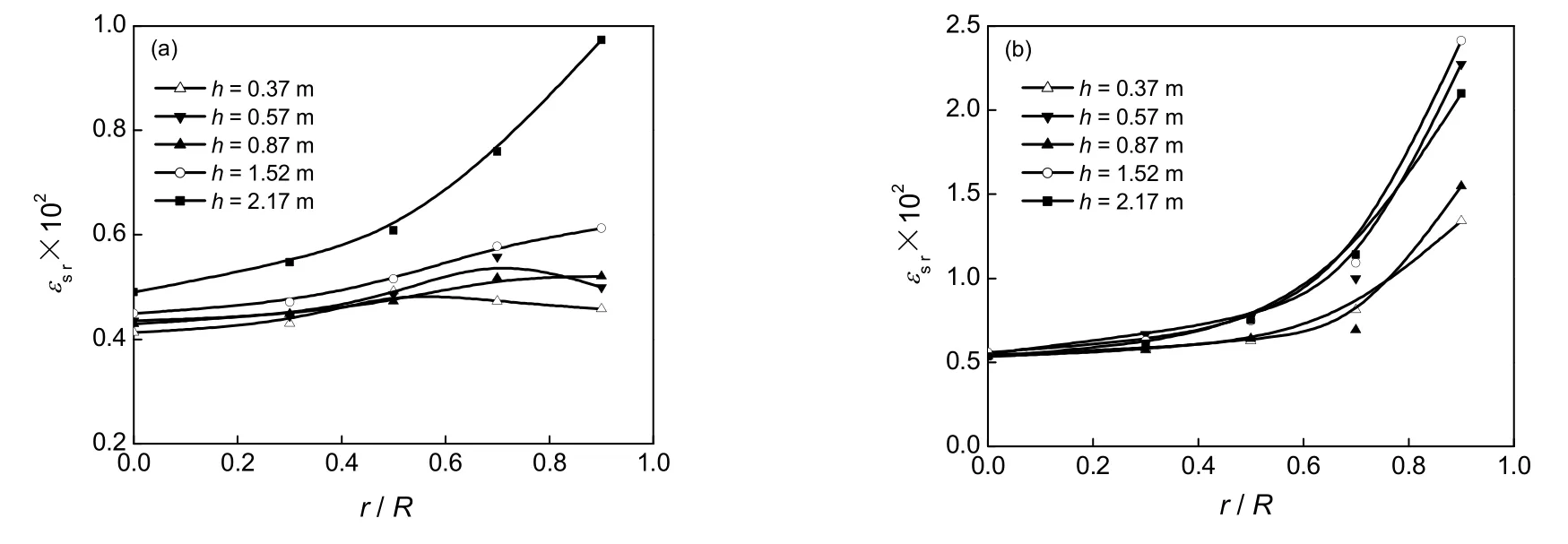

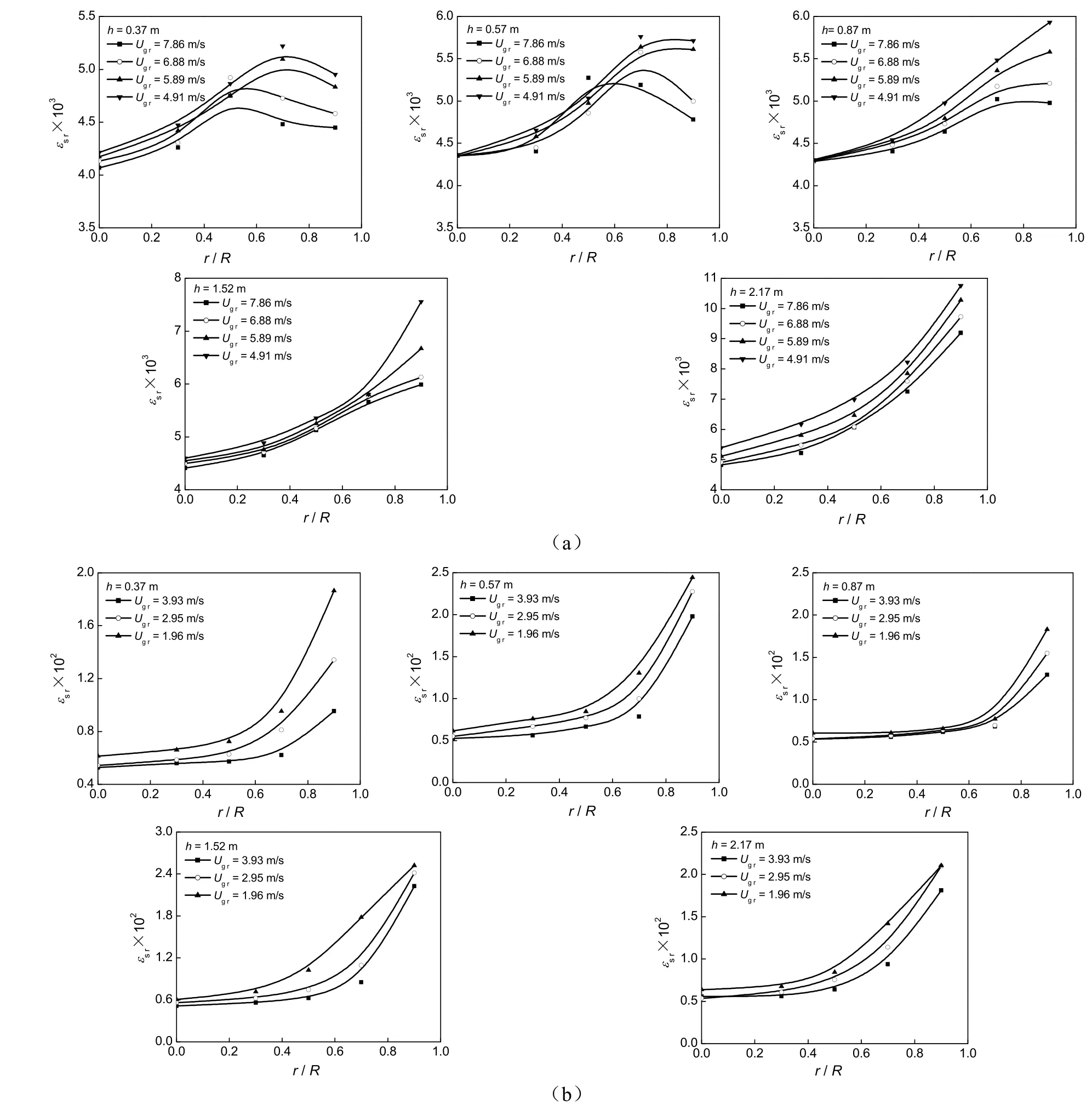

图3 PT和FF操作模式下提升管出口段局部固含率的径向分布Fig.3 Radial distribution of local solids hold-up in riser's exit area under PT and FF operating conditions

图3为气力输送和快速流态化操作模式下,组合约束型提升管出口段局部固含率的径向分布。由图可见,组合约束型提升管出口段局部固含率径向分布整体上呈中心小、边壁大的分布特征,但在不同流型操作下,径向分布及沿轴向的发展不同。由图3(a)可见,在气力输送状态下,在离提升管出口较近的区域(如h为0.37和0.57 m),局部固含率径向最大值并不是出现在边壁处,而是出现在无因次半径为0.5或0.7附近。这主要是因为本实验装置出口采用的是倒锥型的莲蓬头式分布器,上行的气固两相到达分布器下板面时,一部分经分布器小孔进入上部流化床层中,还有一部分受板面约束影响而沿锥面向下返混,因气力输送状态下固含率较低,所以主要表现为气体返混,当返混气体到达锥体与直管段连接处向下运动时,会与上行气固两相进行动量交换,并逐渐融入上行的气固主流中,因分布器锥面与竖直方向有一定角度,故返混的气体沿锥面方向具有一定的初速率,使距分布器较近截面不同径向区域的动量交换强度不同,由此造成局部固含率最大值出现在r/R为0.5或0.7附近。距分布器较远的截面(如h为1.52和2.17 m)时这种影响消失,局部固含率最大值重新出现在近边壁区域。对于常规弱约束出口提升管,颗粒沿轴向向上逐渐加速,固含率逐渐降低,若提升管较高,固含率达到充分发展段后将不再变化[16]。由于本工作实验装置采用的提升管高度相对较低及特殊的出口结构,颗粒是在上行加速的过程中受出口约束影响的,所以这种影响主要体现在离分布器较近区域的局部位置,表现为r/R为0.5或0.7附近固含率有一定程度增加,而整个截面平均固含率仍表现为逐渐降低的趋势,只是降低的幅度有所减小。与气力输送操作状态相比,在快速流态化状态下,如图3(b)所示,随着提升管高度逐渐增大,局部固含率曲线分布都为传统的中心区小、边壁区大的形式,且在径向上的固含率梯度明显增大。因为快速流态化操作下,颗粒相流动结构与气力输送状态不同,此时提升管内气固滑落速率较大,整个提升管边壁区域已出现明显下行的颗粒团聚物,同时该状态下气体用于悬浮和输送颗粒所消耗的能量较气力输送时更大,所以气固两相运动速率降低,造成返混的气固两相动能降低,使得离开分布器锥面返混的气固两相沿原方向运动的距离变短,故未体现出如气力输送时的固含率分布特征。但对比不同轴向截面可看出,颗粒在加速向出口流动的过程中,局部固含率先逐渐降低,在h为0.57 m处升高,然后又降低,气力输送状态下受影响的局部位置亦有此类特征,这种现象主要是由于返混气体与上行气固两相进行动量交换而重新上行后二次加速造成的。

2.2 不同流型下表观气速对局部固含率径向分布的影响

图4给出了气力输送和快速流态化操作模式下,在不同高度截面上,组合约束型提升管出口段局部固含率径向分布受表观气速变化的影响。由图可看出,整体上,在同一高度截面上,局部固含率随表观气速增大而减小,但在两种操作模式下,表观气速的改变对局部固含率径向分布以及沿轴向发展的影响不同。由图4(a)可知,在气力输送状态下,近出口区域高气速操作时,局部固含率最大值较低气速操作时更远离边壁,如在h为0.37 m的截面,Ug r为4.91和5.89 m/s时,局部固含率最大值出现在r/R为0.7附近,而在Ug r为6.88和7.86 m/s时,局部固含率最大值出现在r/R为0.5附近,这也是因为气速高时,沿分布器锥面返混的气体速率较大,离开锥面后沿原方向运动的距离延长所致。由图 4(a)还可看出,在气速不同时,沿分布器锥面返混的气固两相向下影响的距离也不同,如 Ug r为4.91 m/s时,这种影响在h为0.87 m的截面消失,而在Ug r为7.86 m/s时,这种影响的距离更长,在h为1.52 m时才消失。由图4(b)可知,快速流态化操作下,表观气速对组合约束型提升管的影响规律与常规提升管类似,这是因为在颗粒循环强度一定的情况下,随着表观气速增加,气体加速和提升颗粒的能量增加,致使颗粒运动速率增加,根据Gs=ρpεsVP(ρp为颗粒密度,kg/m3;VP为颗粒速率,m/s)可知,其固含率将会降低。

图4 表观气速对PT和FF操作下局部固含率径向分布的影响Fig.4 Effect of superficial gas velocity on radial distribution of local solids hold-up under PT and FF operating conditions

2.3 不同流型下颗粒循环强度对局部固含率径向分布的影响

图5 颗粒循环强度对PT和FF操作下局部固含率径向分布的影响Fig.5 Effect of solids flux on radial distribution of local solids hold-up under PT and FF operating conditions

图5给出了气力输送和快速流态化操作模式下,在不同高度截面上,组合约束型提升管出口段局部固含率径向分布受颗粒循环强度变化的影响。由图可见,整体上,局部固含率随颗粒循环强度的降低而呈减小趋势,这主要是因为颗粒循环强度降低,提升管内颗粒藏量减小的缘故。但由图5(a)中h为0.37 m的截面可见,在气力输送状态下,当颗粒循环强度很小时,如Gs为20 kg/(m2·s)时,气体输送颗粒的能量损失小,故沿分布器锥面返混下来的气体速率较大,沿原分布器锥面方向运动的距离延长,造成返混气体主要与该截面中心处的气固两相进行动量交换,而提升管整个截面中心处上行颗粒速率最大,所以r/R为0附近固含率未较其他径向位置出现明显增加的现象;随着颗粒循环强度的增加,局部固含率最大值点逐渐向边壁方向移动,如Gs为40 kg/(m2·s)时,局部固含率最大值点在r/R 为0.3附近,而Gs为60 kg/(m2·s)时,局部固含率最大值点在r/R为0.5附近,这是因为随着颗粒循环强度增大时,气体输送颗粒的能量损失逐渐增大,沿分布器锥面返混下来的气体速率逐渐减小,使得沿原分布器锥面方向运动的距离逐渐减小所致。由图 5(b)可知,快速流态化操作下,颗粒循环强度对组合约束型提升管的影响规律与常规提升管类似,因为在表观气速一定的情况下,颗粒循环强度增加,气体作用于单颗粒的能量降低,造成颗粒速率降低,其固含率增加。

2.4 不同流型下气固分布器开孔率对局部固含率径向分布的影响

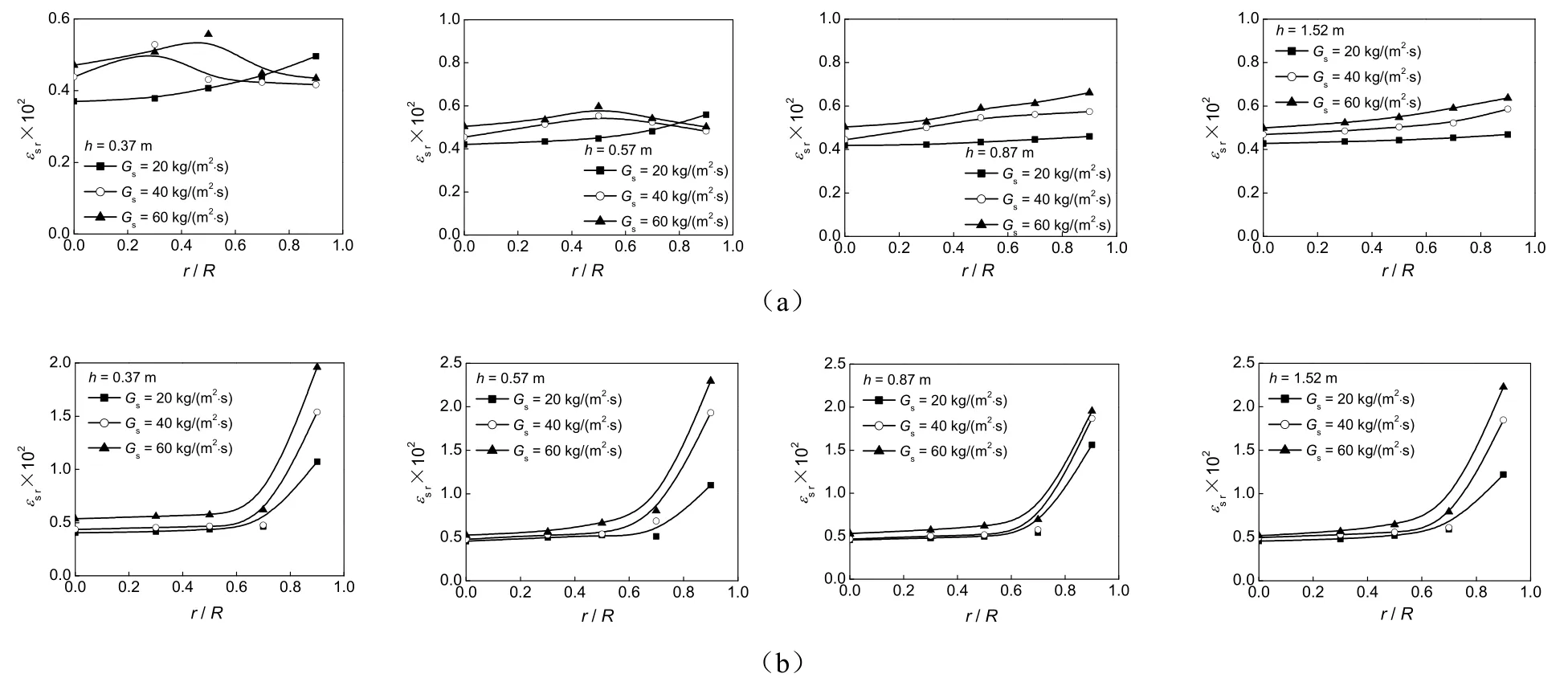

图6给出了气力输送和快速流态化操作模式下,在不同高度截面上,分布器开孔率对组合约束型提升管出口段局部固含率径向分布的影响。由图可看出,整体上,局部固含率随分布器开孔率的增大而呈减小的趋势,这是因为随着分布器开孔率增大,气固两相通过分布器小孔的阻力减小,使得气固两相运动速率加快,从而局部固含率较低。但由图6(a)中h为0.37 m的截面可见,在气力输送状态下,在靠近出口的区域,高开孔率时局部固含率最大值较低开孔率时更远离边壁,如 F为 35%和43%时,局部固含率最大值点在r/R为0.5附近,而F为55%和61%时,局部固含率最大值点在r/R 为0.3附近,这也是因为低开孔率时,分布器的阻力较大,造成上行气体运动速率降低,使得返混气体动能减小,从而沿分布器锥面原方向运动的距离减小。在快速流态化操作下,如图 6(b)所示,分布器开孔率对组合约束型提升管的影响规律与常规提升管出口约束阻力影响类似,主要是随着分布器开孔率降低气固两相运动速率降低所致。

图7 上部流化床层压降对PT和FF操作下局部固含率径向分布的影响Fig.7 Effect of upper fluidized bed pressure drop on radial distribution of local solids hold-up under PT and FF operating conditions

2.5 不同流型下上部流化床层压降对局部固含率径向分布的影响

图7给出了气力输送和快速流态化操作模式下,在不同高度截面上,组合约束型提升管出口段局部固含率径向分布受上部流化床层压降变化的影响。由图可看出,整体上,局部固含率随上部流化床层压降的增加而呈增大趋势,这是因为随着上部流化床层压降增大,出口阻力增大,气固两相运动速度降低,因此固含率增大。但由图7(a)中h为0.37 m的截面可见,在气力输送状态下,在靠近出口的区域,上部流化床层压降较低时,局部固含率最大值较上部流化床层压降较高时更远离边壁,如Pb为0时,局部固含率最大值点在r/R为0.3附近,而Pb为1 539.58 Pa时,局部固含率最大值点在r/R为 0.5附近,这也是因为上部流化床层压降较大时,提升管出口阻力增大,造成上行气体运动速率降低,使得返混气体动能减小,进而沿分布器锥面原方向运动的距离减小所致。快速流态化操作下,如图 7(b)所示,上部流化床层压降的影响与分布器开孔率对常规提升管的影响规律类似,主要在于上部流化床层压降增大,出口约束阻力增大,气固两相运动速率降低所致。

2.6 局部固含率分布的径向不均匀指数

借助Zhu等[17]对于径向不均匀指数[RNI(εsr)]的定义方法,比较了局部固含率径向分布的均匀性及沿轴向的发展变化情况。图8为气力输送和快速流态化操作模式下,提升管出口段不同操作条件时的局部固含率径向不均匀指数,径向不均匀指数越小,表明径向分布越均匀。由图可看出,在组合约束型提升管出口段,气力输送操作下的局部固含率径向分布较快速流态化操作更加均匀,这与常规提升管的结论一致;由图还可看出,在气力输送状态和快速流态化操作下,气固两相在由下至上靠近出口流动的过程中,整体上,局部固含率径向分布逐渐趋于更加均匀,其主要原因是由于受出口气固分布器及流化床层约束的影响,近出口区产生了返混的气相,并与上行气固两相进行动量交换所致。但同时由图8(b)可见,快速流态化操作下,在h为0.57 m附近,径向不均匀指数出现一个增加的现象,其原因在于,在快速流态化操作下,由于气速较低,来自提升管底部气体的加速和提升能力较弱,由此造成约束返混下来的颗粒在向下流动的过程中逐渐向边壁聚集,从而使得沿出口向下中心与边壁区的局部固含率梯度逐渐增加,并在h为0.57 m处梯度达到一个最大值,故在h为0.57 m处会出现一个径向不均匀指数增大的情况。由图还可看出,局部固含率径向分布的均匀性随表观气速和分布器开孔率的增加而升高,随颗粒循环强度及流化床层压降的增加而降低。

图8 PT和FF操作下RNI(εs r)轴向分布的对比Fig.8 Axial distributions of RNI(εs r) under PT and FF operating conditions

3 结 论

通过对组合约束型提升管在气力输送和快速流态化两种流型操作下出口段局部固含率的分析及对比,得到如下结论:

a)局部固含率整体上呈现出中心区小、边壁区大的分布形式,但在气力输送状态下,在离提升管出口较近的截面,局部固含率径向最大值通常不在边壁处,而是出现在无因次半径为0.3~0.7区域。

b)局部固含率随分布器开孔率和表观气速的降低而增大,随上部流化床层压降和颗粒循环强度的降低而减小;在气力输送状态下,局部固含率最大值随表观气速和开孔率增加、颗粒循环强度和上部流化床层压降降低而更远离边壁。

c)局部固含率径向分布的均匀性均随表观气速及分布器开孔率的增加而升高,随颗粒循环强度及上部流化床层压降的增加而降低。

[1]Berruti F, Chaouki J, Godfroy L, et al. Hydrodynamics of circulating fluidized bed risers: a review[J]. The Canadian Journal of Chemical Engineering, 1995, 73(5): 579-602.

[2]Grace J R, Knowlton T M, Avidan A A. Circulating Fluidized Beds[M]. London: Blackie Academic & Professional, 1997: 1-20.

[3]鲁波娜, 程从礼, 鲁维民, 等. 基于多尺度模型的MIP提升管反应历程数值模拟[J]. 化工学报, 2013, 64(6): 1983-1992. Lu Bona, Cheng Congli, Lu Weimin, et al. Numerical simulation of reaction process in MIP riser based on multi-scale model[J]. Journal of Chemical Industry and Engineer, 2013, 64(6): 1983-1992.

[4]王 巍, 谢朝钢. 催化裂解 (DCC) 新技术的开发与应用[J]. 石油化工技术经济, 2005, 21(1): 8-13. Wang Wei, Xie Chaogang. Development and application of DCC new technology[J]. Techno-Economics in Petrochemicals, 2005, 21(1): 8-13.

[5]白跃华, 高金森, 李盛昌, 等. 催化裂化汽油辅助提升管降烯烃技术的工业应用[J]. 石油炼制与化工, 2005, 35(10): 17-21. Bai Yuehua, Gao Jinsen, Li Shengchang, et al. Commercial application of subsidiary riser for FCC naphtha olefin reduction[J]. Petroleum Processing and Petrochemicals, 2004, 35(10): 17-21.

[6]Wang D, Lu C, Yan C. Effect of static bed height in the upper fluidized bed on flow behavior in the lower riser section of a coupled reactor[J]. Particuology, 2009, 7(1): 19-25.

[7]王德武, 卢春喜. 提升管-流化床耦合反应器颗粒约束返混区的流动特性及约束作用分析[J]. 化工学报, 2008, 59(4): 859-865. Wang Dewu, Lu Chunxi. Study on particle flow behavior and restriction in back mixing region of a riser fluidized bed coupled reactor[J]. Journal of Chemical Industry and Engineer, 2008, 59(4): 859-865.

[8]王德武, 张海光, 卢春喜. 耦合反应器提升管段颗粒速度分布及约束特性[J]. 化工学报, 2008, 59(12): 3042-3049. Wang Dewu, Zhang Haiguang, Lu Chunxi. Particle velocity distribution and restriction in riser section of a riser fluidized bed coupled reactor[J]. Journal of Chemical Industry and Engineer, 2008, 59(12): 3042-3049.

[9]王德武, 卢春喜. 耦合流化床提升管内固含率径向分布及沿轴向的发展[J]. 过程工程学报, 2008, 8(2): 217-223. Wang Dewu, Lu Chunxi. Radial distribution and axial development of solids hold-up in the riser coupled with fluidized bed[J]. The Chinese Journal of Process Engineering, 2008, 8(2): 217-223.

[10]王德武, 卢春喜, 丁姗姗, 等. 提升管与流化床耦合反应器内固含率的轴向分布[J]. 石油炼制与化工, 2007, 38(11): 41-45. Wang Dewu, Lu Chunxi, Ding Shanshan, et al. Axial distributions of solids holdup in a riser-fluidized bed compound reactor[J]. Petroleum Processing and Petrochemicals, 2007, 38(11): 41-45.

[11]王德武, 卢春喜, 严超宇. 提升管加床层反应器提升管段下行颗粒的分布及其对流动的影响[J]. 石油学报: 石油加工, 2011, 27(1): 69-76. Wang Dewu, Lu Chunxi, Yan Chaoyu. Downward particle distribution and its effects on particle flow in the riser section of riser fluidized bed reactor[J]. Acta Petrolei Sinica (Petroleum Processing Section), 2011, 27(1): 69-76.

[12]刘 翀, 刘昌耀, 李付魁, 等. 提升管加床层反应器床层零料位操作下提升管出口固含率分布[J]. 石油炼制与化工, 2013, 44(7): 78-83. Liu Chong, Liu Changyao, Li Fukui, et al. Distributions of solid content in exit zone of riser-bed reactor in ‘zero-bed' operation mode[J]. Petroleum Processing and Petrochemicals, 2013, 44(7): 78-83.

[13]解俊明, 刘梦溪, 卢春喜. 中心气升式气固环流反应器中的颗粒速度分布[J]. 化学反应工程与工艺, 2014, 30(1): 1-9. Xie Junming, Liu Mengxi, Lu Chunxi. Particle velocity distribution in a novel draft tube-lifted gas-solid air loop reactor[J]. Chemical Reaction Engineering and Technology, 2014, 30(1): 1-9.

[14]Grace J R. Contacting modes and behavior classification of gas-solid and other two-phase suspensions[J]. The Canadian Journal of Chemical Engineering, 1986, 64(3): 353-363.

[15]贾梦达. 组合约束型提升管出口特性及噎塞的研究[D]. 天津: 河北工业大学, 2014.

[16]漆小波, 黄卫星, 祝京旭, 等. 上行气固两相流充分发展段颗粒浓度关联及预测[J]. 高校化学工程学报, 2005, 19(5): 613-618. Qi Xiaobo, Huang Weixing, Zhu Jingxu, et al. Correlation and prediction of solids holdups of gas-solid two-phase flow in fully developed region of CFB risers[J]. Journal of Chemical Engineering of Chinese Universities, 2005, 19(5): 613-618.

[17]Zhu Jingxu, Manyele S V. Radial nonuniformity index (RNI) in fluidized beds and other multiphase flow systems[J]. The Canadian Journal of Chemical Engineering, 2001, 79(2): 203-213.

Distribution of Solid Hold-Up in Exit Area of Riser with Combined Restraint Under Different Flow Regimes

Li Rui1, Wang Dewu1, Zhang Shaofeng1,2, Zhao Lijun1, Wu Guangheng1

1. School of Chemical Engineering, Hebei University of Technology, Tianjin 300130, China;2. Engineering Research Center of Seawater Utilization Technology of Ministry of Education, Hebei University of Technology,Tianjin 300130, China

A cold model of riser with combined restraint was established to study the distribution of local solid hold-up in exit area and the effect of different operating conditions under pneumatic transport and fast fluidization flowing regimes. Experimental results showed that the radial distribution of local solid hold-up was lower in the center region and higher in the wall region. The local solids hold-up increased with the decrease of superficial gas velocity and distributor opening rate, decreased with the decrease of solid flux and upper fluidized bed pressure drop. Under fast fluidization operating conditions, the distribution form of local solid hold-up was similar to that in the conventional riser. Under pneumatic transport operating conditions, the maximum local solid hold-up in exit area didn't usually appear in the wall region. The maximum position was away from the wall with the increase of superficial gas velocity and distributor opening rate, the decrease of solid flux and upper fluidized bed pressure drop. Under the two flowing regimes, the radial uniformity of local solid hold-up increased with the increase of superficial gas velocity and distributor opening rate, decreased with the increase of solid flux and upper fluidized bed pressure drop.

riser; exit structure; distribution of local solid hold-up; pneumatic transport; fast fluidization

TQ051.1;TQ052

A

1001—7631 ( 2015 ) 02—0097—09

2014-09-09;

2015-01-29。

李 睿(1989—),男,硕士研究生;王德武(1980—),博士,副教授。E-mail: wangdewu@hebut.edu.cn。

国家自然科学基金项目(21106028);河北省自然科学基金(B2013202125)。