弹载SAR伺服控制焊点故障分析

2015-09-11程林

程 林

(中国电子科技集团公司第三十八研究所, 安徽 合肥 230088)

弹载SAR伺服控制焊点故障分析

程 林

(中国电子科技集团公司第三十八研究所, 安徽 合肥 230088)

针对弹载SAR伺服控制板焊点脱落故障,从整机随机振动加速度响应,单板级热应力和随机振动应力分析排查故障原因,根据仿真结果提出工艺参数优化和设计改进建议。仿真结果表明,伺服控制板的加速度响应是基础激励的1.78倍;金属陶瓷芯片采用表面贴装工艺组装时对热应力敏感,增加焊料厚度有利于降低热应力;带引脚芯片采用堆焊工艺时对振动应力敏感,在芯片与印制板之间点胶有利于降低振动应力。

故障;热应力;随机振动;表面贴装

引 言

弹载SAR在发射和再入阶段历经高过载、强振动和宽温的工作环境,恶劣环境条件严重考验金属陶瓷封装器件的可靠性。统计分析表明,热和振动是导致陶瓷封装器件失效的两大因素。由热作用引起的陶瓷封装器件失效占比为55%,器件的工作温度每升高10 ℃,失效率增加1倍[1]。在产品工程实施阶段,环境适应性仿真和试验是发现产品缺陷的重要手段,基于仿真结果探索产品热匹配和动态响应特性,发现产品设计缺陷并开展故障诊断,提出合理化建议,保障产品环境适应性和可靠性。

1 弹载SAR导引头

1.1 结构简介

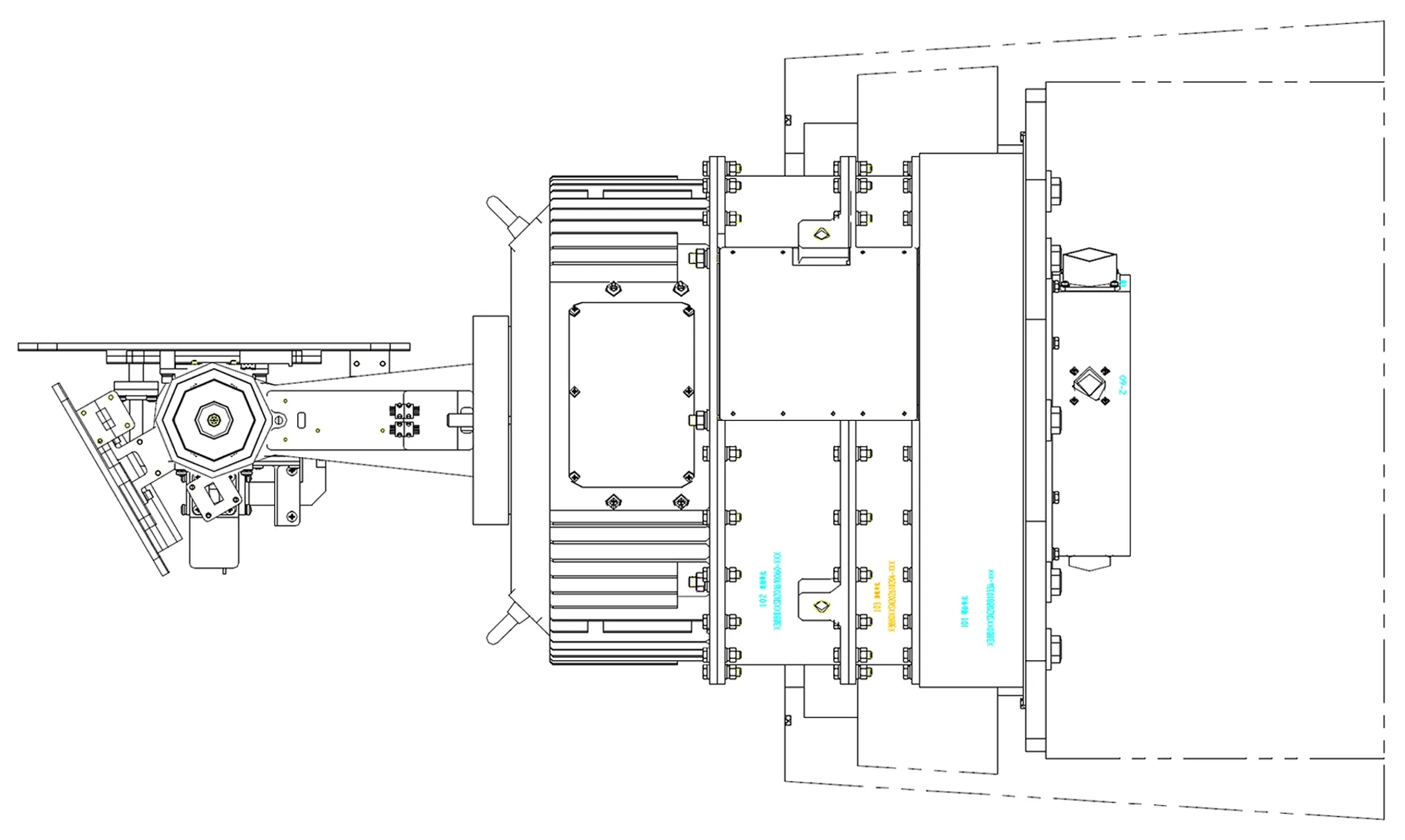

弹载SAR导引头为柱状结构,安装于导引头舱段内,由4个分机组成,从上往下依次为伺服分机、发射分机、接收分机和综合分机,相邻分机通过螺栓连接,导引头结构如图1所示。伺服控制板为环状结构,通过内圈和外圈安装孔安装于伺服分机内部。

图1 导引头结构

1.2 故障描述

弹载SAR导引头整机在进行鉴定级随机振动验收试验时,经过横/法向随机振动后,测试各项功能指标满足技术条件要求,进行轴向随机振动时伺服平台开始不受控制。对伺服控制板进行80倍镜检,发现CPU1芯片的27~43引脚(焊点)均有不同程度的裂纹,CPU2芯片的24、25、36、37、41引脚(焊点)有裂纹。通过初步分析,伺服控制板法向刚度最低,而伺服控制板法向与导引头轴向一致,因此轴向随机振动的影响最大。

1.3 机理分析

伺服控制板CPU芯片采用表面贴装的封装形式,芯片尺寸为24 mm × 24 mm,芯片与印制板焊盘采用Sn37Pb锡钎焊焊接,焊锡厚度0.1 mm。已有研究结果表明,板级表面贴装结构焊点在服役过程中的热疲劳破坏是电子产品发生失效的主要形式[2]。金属陶瓷无引线封装器件的热膨胀系数与印制板差异较大,在温度循环试验中焊点产生较大的热应力,在振动的综合作用下,存在焊点失效的隐患。虽然伺服控制板焊点失效是在振动试验过程中暴露的,但其失效根源却在于温度循环试验,力学仿真结果也验证了这一情况。

1.4 工况分析

(1)工况1:伺服控制板安装边界振动响应分析

弹载SAR电子设备结构较为复杂,整机有限元建模时通常对PCB板上的元器件采用质量点等效进行分析,否则有限元模型的规模相当庞大,超出硬件资源而无法计算。通常的做法是将元器件等效为质量点进行整机的随机振动分析,得到PCB板的加速度响应;然后对关心的元器件单独建立详细模型,以元器件实际加速度响应作为输入条件,进行单板级元器件应力分析[3]。

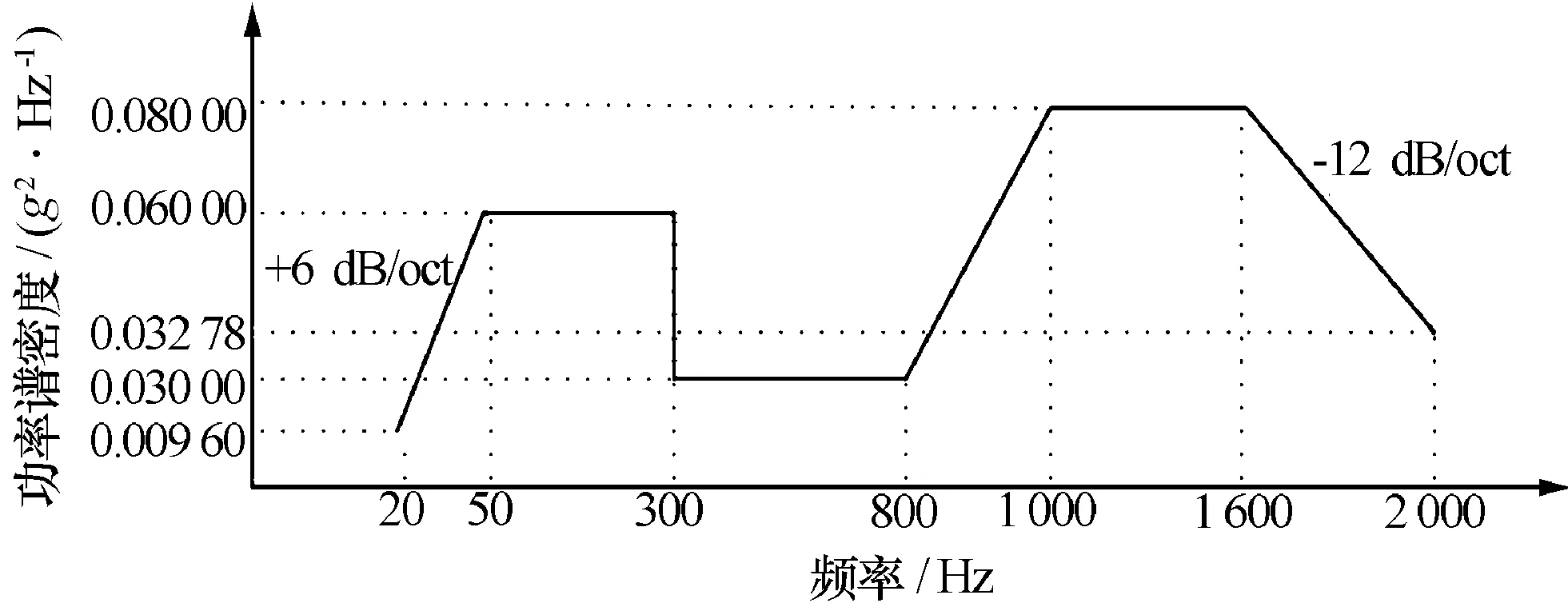

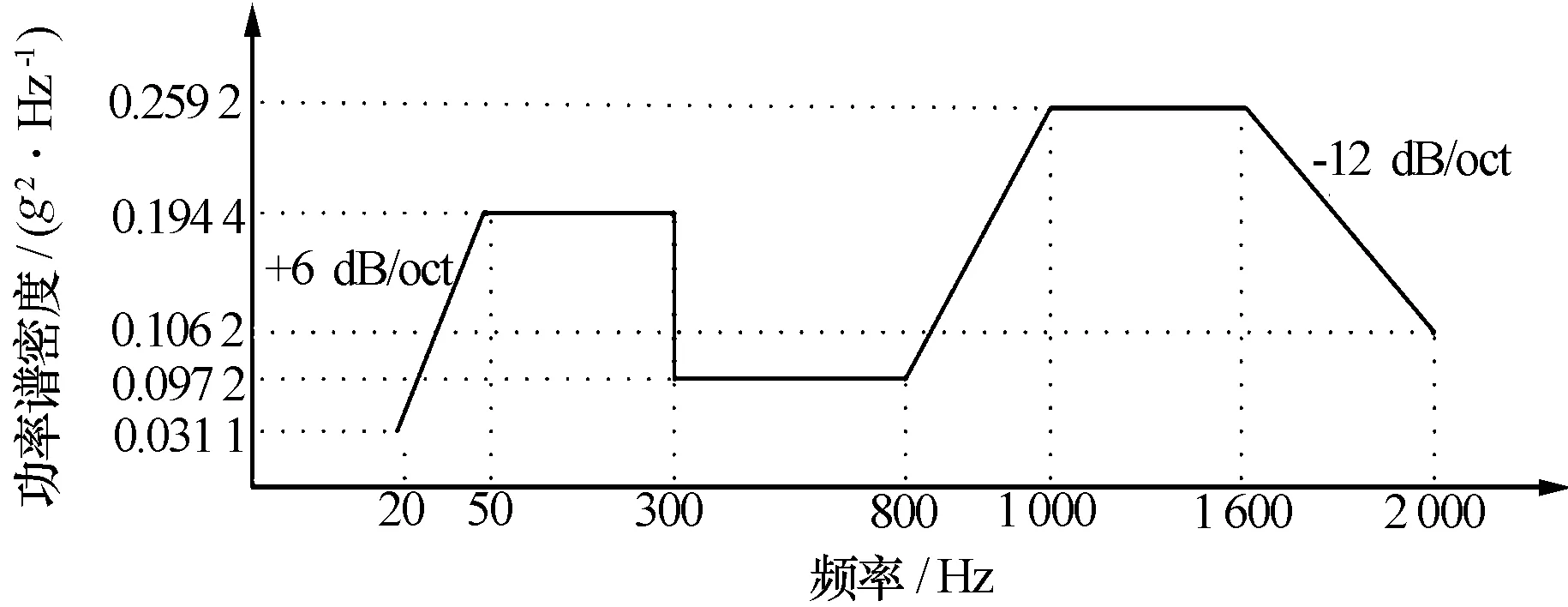

加速度响应控制包括4种形式:单点控制、多点控制、多点最大值控制、多点平均控制。控制方法的选择要视试验样品的情况而定[4]。图2所示为整机基础激励曲线。

图2 整机基础激励曲线

(2)工况2:CPU芯片焊点随机振动应力分析

以根据工况1获取的多点平均控制加速度响应作为伺服控制板载荷输入,单独对伺服控制板进行详细建模,获取CPU芯片焊点的振动应力响应。

(3)工况3:CPU芯片焊点热应力分析

设定在室温条件20 ℃下开展温度循环试验,温度循环范围为-40 ℃~70 ℃,热应力仿真温差取60 ℃(-40 ℃~20 ℃),边界条件自由膨胀。

2 有限元仿真

2.1 伺服控制板安装边界振动响应

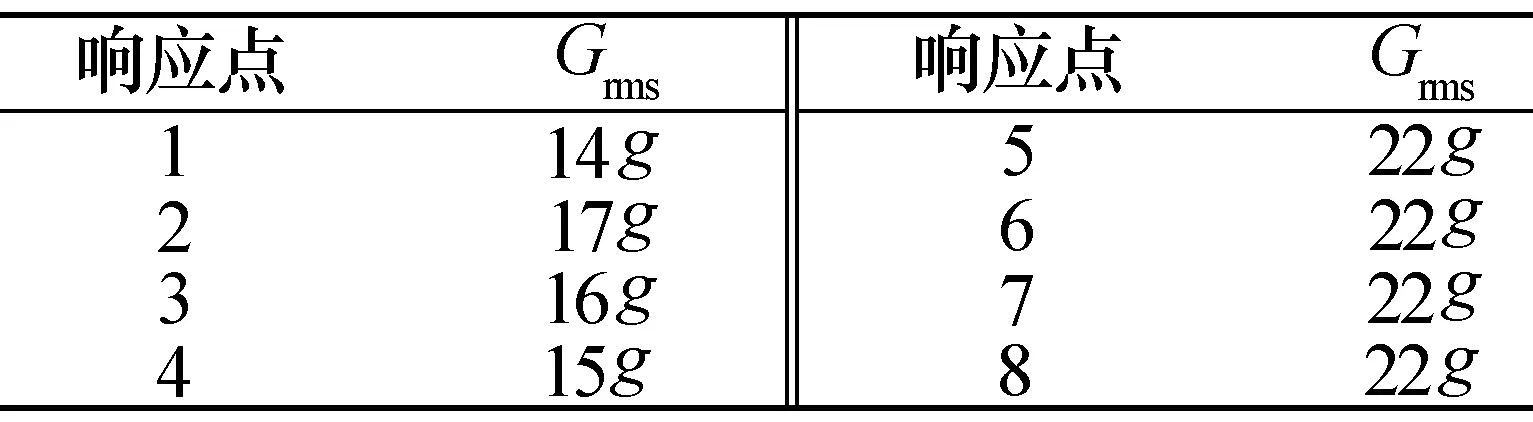

为了便于直观反映随机振动加速度响应,分别在伺服控制板的外圈和内圈各取4个点作为相应标记点,编号及位置如图3所示。伺服控制板几何和边界条件均为圆周对称结构,质量分布相对平均,加速度响应控制适于采用多点平均控制。

图3 伺服控制板及振动响应控制点

整机随机振动采用基础激励,约束导引头舱段下端框底面6向自由度,激励曲线如图2所示(加速度均方根值Grms=10.5g)。整机材料基本为铝合金,模态阻尼比取0.03,获取伺服控制板标记点的加速度响应,8点响应结果如表1所示。

表1 伺服控制板响应点振动响应

由表1可知,伺服控制板安装面的加速度均方根值(8点平均)是导引头舱段下端框的1.78倍。

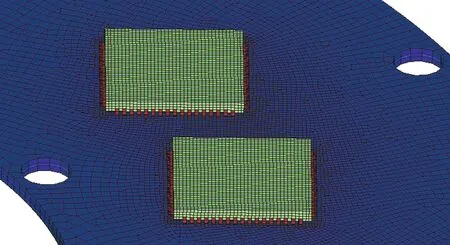

2.2 CPU芯片焊点振动应力分析

(1)边界条件

伺服控制板有限元模型见图4,约束伺服控制板内外圈固定孔的6向自由度。伺服控制板振动激励曲线如图5所示(Grms=18.9g),激励曲线谱型与整机激励曲线相同。根据8点平均放大结果将激励曲线整体上移,保证平移后加速度均方根值放大倍数与整机随机振动时伺服控制板的加速度响应放大倍数一致。

图4 伺服控制板有限元模型

图5 伺服控制板振动激励曲线

(2)CPU芯片焊点振动应力分析

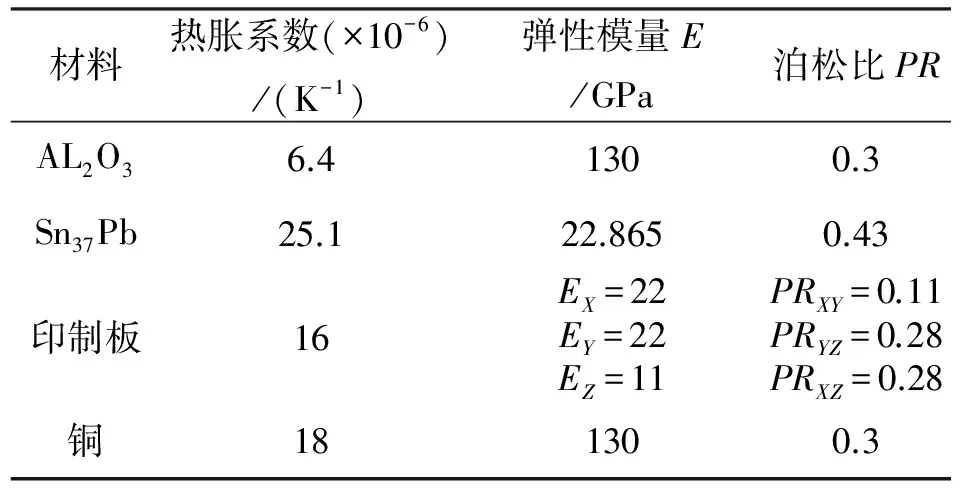

CPU芯片通过四周的68个金属点焊接在印制板上,伺服控制板材料特性如表2所示。伺服控制板材料为FR4覆铜印制板,CPU芯片材料为LTCC陶瓷(AL2O3),焊料为Sn37Pb铅锡焊料,模态阻尼比取0.05。

表2 伺服控制板材料特性

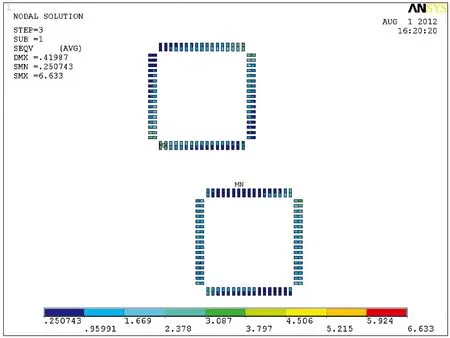

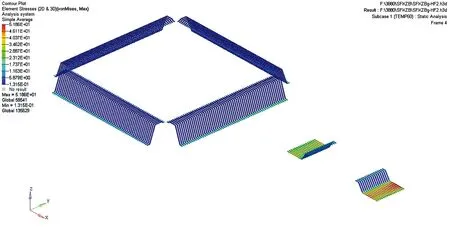

由于陶瓷与FR4材料的热胀系数相差较大,存在热不匹配性,铅锡焊料厚度太薄则热变形无法释放,容易导致焊点脱落。为此对不同焊锡高度进行对比仿真(图6~图8),并验证芯片底部增加陶瓷柱辅助支撑的可行性。

图6 焊锡高度为0.1 mm时焊点1σ应力

图7 焊锡高度为0.35 mm时焊点1σ应力

图8 焊锡高度0.35 mm+支撑时焊点1σ应力

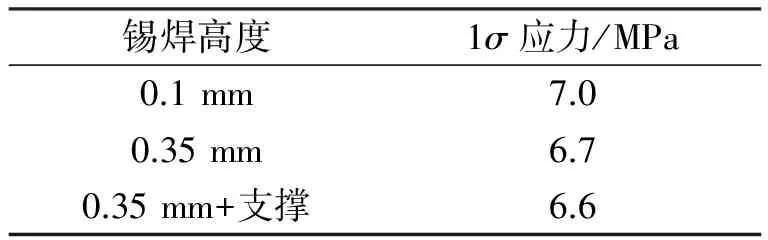

CPU芯片3种焊接形式的1σ振动应力结果见表3。由表可知,3种锡焊形式的CPU焊点振动应力相差不大,最大3σ应力为21 MPa,低于焊料常温屈服应力(35 MPa)。

表3 CPU芯片焊点振动应力仿真结果

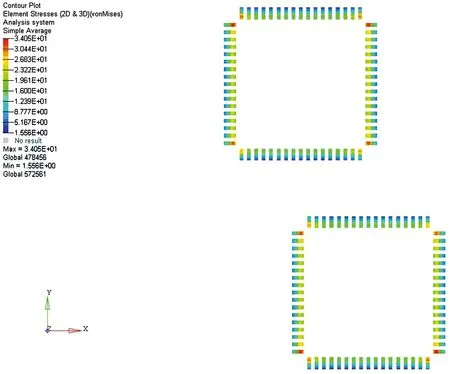

(3)CPU芯片焊点热应力分析

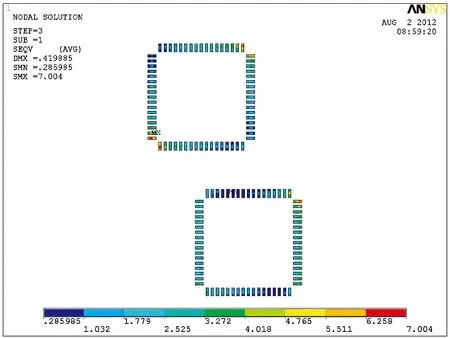

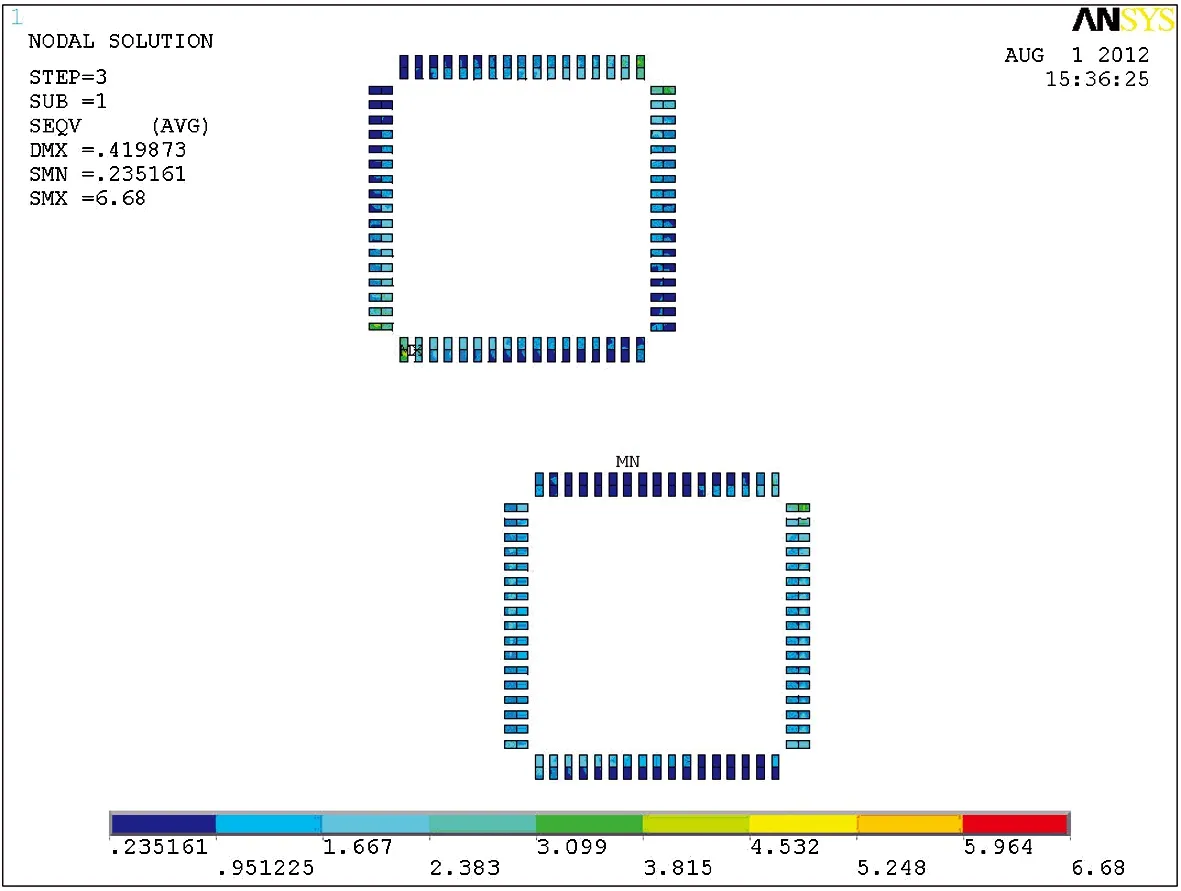

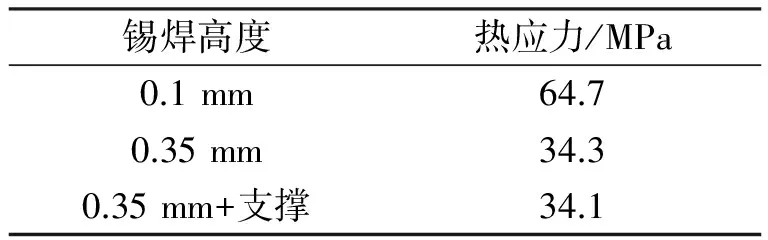

对于CPU芯片的3种锡焊形式,在60 ℃温差时的热应力结果见图9~图11和表4。

图9 焊锡高度为0.1 mm时焊点热应力

图10 焊锡高度为0.35 mm时焊点热应力

图11 焊锡高度0.35 mm+支撑时焊点热应力

表4 CPU芯片焊点热应力仿真结果

由表可知,锡焊高度为0.1 mm时焊点的热应力为64.7 MPa,已经超过锡焊的强度极限(60 MPa),提高锡焊高度可以有效降低焊点的热应力;锡焊高度为0.35 mm时焊点的热应力小于锡焊的屈服应力(35 MPa);在CPU芯片下增加陶瓷柱辅助支撑对焊点的热应力影响不大。

3 伺服控制板CPU芯片设计改进

根据欧航局(ESA)相关设计标准,对金属陶瓷基底电子器件采用表面贴装工艺和手工堆积焊接时,焊锡推荐厚度为0.1~0.4 mm,焊料堆积高度过低会导致热应力过大,焊料堆积高度过高会带来振动响应相关问题。根据设计经验,芯片尺寸超过20 mm × 20 mm时建议采用带引脚器件。综合以上仿真结果,将CPU芯片替换为带引脚芯片并重新校核,结果如图12~图14所示。

图12 CPU芯片引脚热应力

图13 CPU芯片过载应力

图14 CPU芯片振动应力

表5所示为CPU芯片引脚在各种工况下的应力分布。由表可知,CPU芯片改为带引脚设计后温度循环工况下热应力为52 MPa,振动1σ应力为181 MPa,均低于引脚材料可罚合金的破坏强度(550 MPa)。由于引脚能够有效释放温度循环试验时材料热不匹配导致的变形,振动工况对带引脚芯片的影响起主导作用。

表5 CPU芯片引脚应力汇总

4 结束语

通过对伺服控制板CPU芯片焊点的力学分析,优化金属陶瓷芯片表面贴装工艺参数,并建议更换带引脚器件,有如下结论:

1)整机随机振动时,伺服控制板内外圈8点平均控制加速度响应放大1.78倍;

2)金属陶瓷芯片采用表面贴装工艺时,芯片尺寸尽量不要超过20 mm × 20 mm,焊料高度控制在0.1~0.4 mm;3)金属陶瓷芯片采用表面贴装工艺时对热应力比较敏感,容易导致焊料脱落;采用引脚器件堆焊工艺时对振动工况比较敏感,容易引起引脚断裂,在芯片与印制板之间增加点胶有助于降低振动对引脚的影响。

[1] 李金龙, 熊化兵, 罗俊, 等. 气密性陶瓷封装内热应力的ANSYS分析[J]. 微电子学, 2012, 42(1): 130-133.

[2] 林健, 雷永平, 赵海燕, 等. 板级封装焊点中热疲劳裂纹的萌生及扩展过程[J]. 稀有金属材料与工程, 2010, 39(1): 15-18.

[3] 代锋, 唐德效, 石敏. 星载电子设备元器件随机振动疲劳分析[J]. 空间电子技术, 2011(1): 76-80.

[4] 裘德民, 施兵, 毕重强. 力学环境试验中有关失控现象的分析[J]. 电子产品可靠性与环境试验, 2008, 26(5): 45-47.

程 林(1979-),男,硕士,主要从事雷达结构力学仿真工作。

欢 迎 投 稿、刊 登 广 告

E-mail:dzjxgc@126.com 电 话:(025)51821078

Fault Analysis of Servo-control Solder Joint for Missile-borne SAR

CHENG Lin

(The38thResearchInstituteofCETC,Hefei230088,China)

Based on the fault of solder joint falling off in servo-control board for missile-borne SAR, the failure causes are found through the analysis of acceleration response for complete machine stochastic vibration including the analyses of stochastic vibration stress and thermal stress for printed board, the process parameters optimization and design improvement are proposed according to simulation results. Simulation results show that the acceleration response of servo-control board is 1.78 times base excitation; the ceramic-metal chip when usingsurface mount technology is sensitive to thermal stress, increasing solder thickness avails decreasing thermal stress; the chip with pins when using surfacing technology is sensitive to vibration stress, dispensing between chip and printed board avails decreasing vibration stress.

fault; thermal stress; stochastic vibration; surface mount

2015-10-15

TH165;TP391.9

A

1008-5300(2015)06-0011-04