强化吸收过程的吸收稳定节能流程及模拟分析

2015-09-03曾丹林王光辉陈清林

雷 杨,曾丹林,王光辉,陈清林

(1.武汉科技大学化学工程与技术学院,武汉 430081;2.中山大学化学与化学工程学院/低碳化学与过程节能广东省重点实验室)

强化吸收过程的吸收稳定节能流程及模拟分析

雷 杨1,曾丹林1,王光辉1,陈清林2

(1.武汉科技大学化学工程与技术学院,武汉 430081;2.中山大学化学与化学工程学院/低碳化学与过程节能广东省重点实验室)

开发了一种吸收塔带有侧线抽出的节能流程,新增吸收塔下部侧线液相采出经冷却进入平衡罐,吸收塔塔底油直接进入稳定塔。并从能量效益方面对比分析新流程与传统“四塔流程”,研究结果表明,与传统“四塔流程”相比,新流程的解吸塔再沸器负荷、平衡罐前冷却器负荷及系统能耗分别降低12.2%,10.4%,5.2%。

吸收稳定 吸收 节能 计算机模拟 过程系统

吸收稳定系统广泛应用于石油炼制及海上油气处理等过程的轻烃处理。在保证产品精度的前提下降低系统能耗得到了广泛的关注。考虑到吸收塔内C1~C5等多组分的吸收速率,吸收塔塔底物流直接进入解吸塔会导致部分C4和C5组分在解吸塔内部循环。能量流上表现为部分解吸塔再沸器热量转移到平衡罐前冷凝器冷却,本质上属于一种“隐蔽”的重复冷却升温。

目前,吸收稳定系统节能及改善吸收效果的研究主要集中在以下两个方面:一是工艺流程创新。如周文娟等[1]提出一种带有二级冷凝及中间再沸器的复合节能工艺,具有降低系统冷热负荷及降低解吸气量、缓解解吸塔负荷的优点;陆恩锡等[2]对双塔流程中吸收塔塔底油经平衡罐进入解吸塔和直接进入解吸塔两种流程进行对比分析,认为经过平衡罐的流程总体效益更明显;黄明富等[3]采用稳定塔下部侧线抽出物流替代稳定汽油作为补充吸收剂,该流程具有改善吸收效果、能耗基本不变及改造投资少等特点;张达等[4]提出将富气流向改为直接进入解吸塔,新流程降低了解吸塔负荷,同时取消了气压机前的空气冷却。二是操作参数优化。如阎龙等[5]使用灵敏度分析方法对延迟焦化吸收稳定系统的主要影响因素进行了分析,给出了解吸塔釜温度、稳定塔釜温度等参数的优化方案;李国庆等[6]认为解吸率是影响系统能耗及产品收率的关键变量,借助流程模拟、能量优化和数值回归技术提出了求解吸收稳定系统最优解吸率的系统方法及具体实施手段。

本研究提出一种新型的节能工艺流程。该流程根据吸收塔中各组分吸收速率的差异,在吸收塔中下部侧线采出液相并送入凝缩油罐,吸收塔塔底油直接进入稳定塔。避免系统内部组分循环造成的重复冷却升温。并通过能量效益对比分析和评价传统流程和所提出的新流程,为新流程的整体优化提供指导。

1 节能型工艺流程及模拟模型

1.1 节能型工艺流程的提出

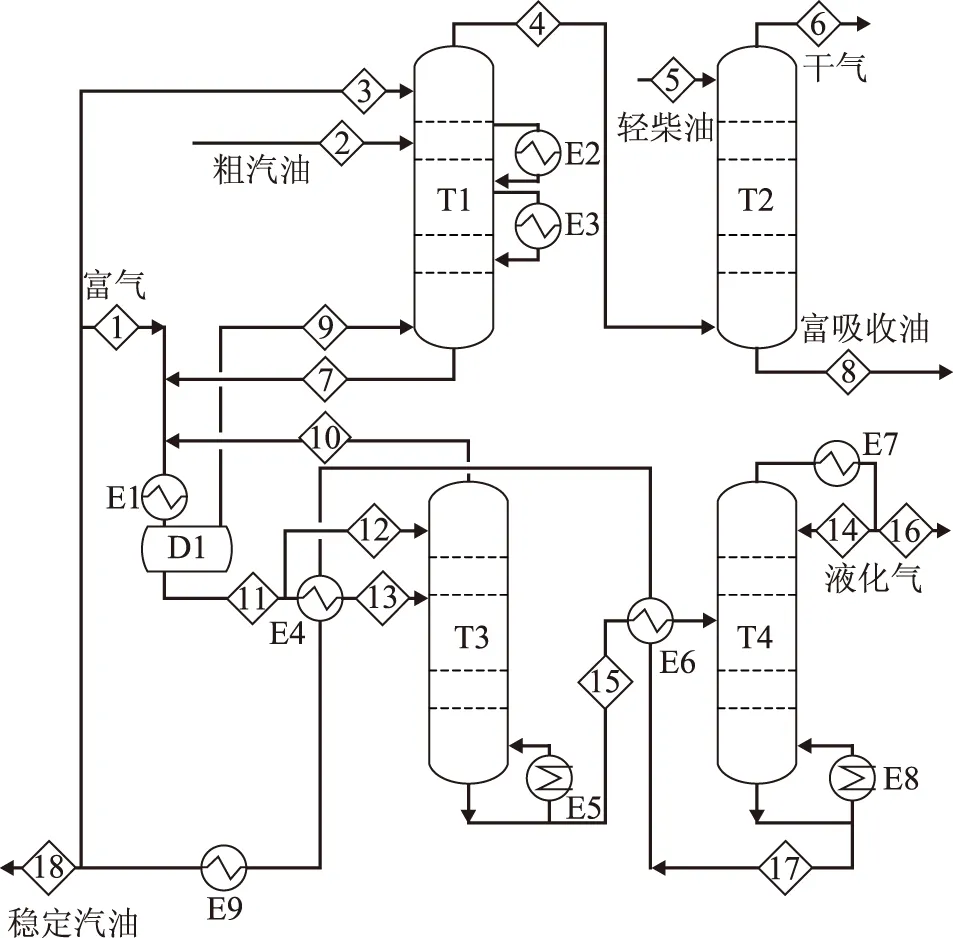

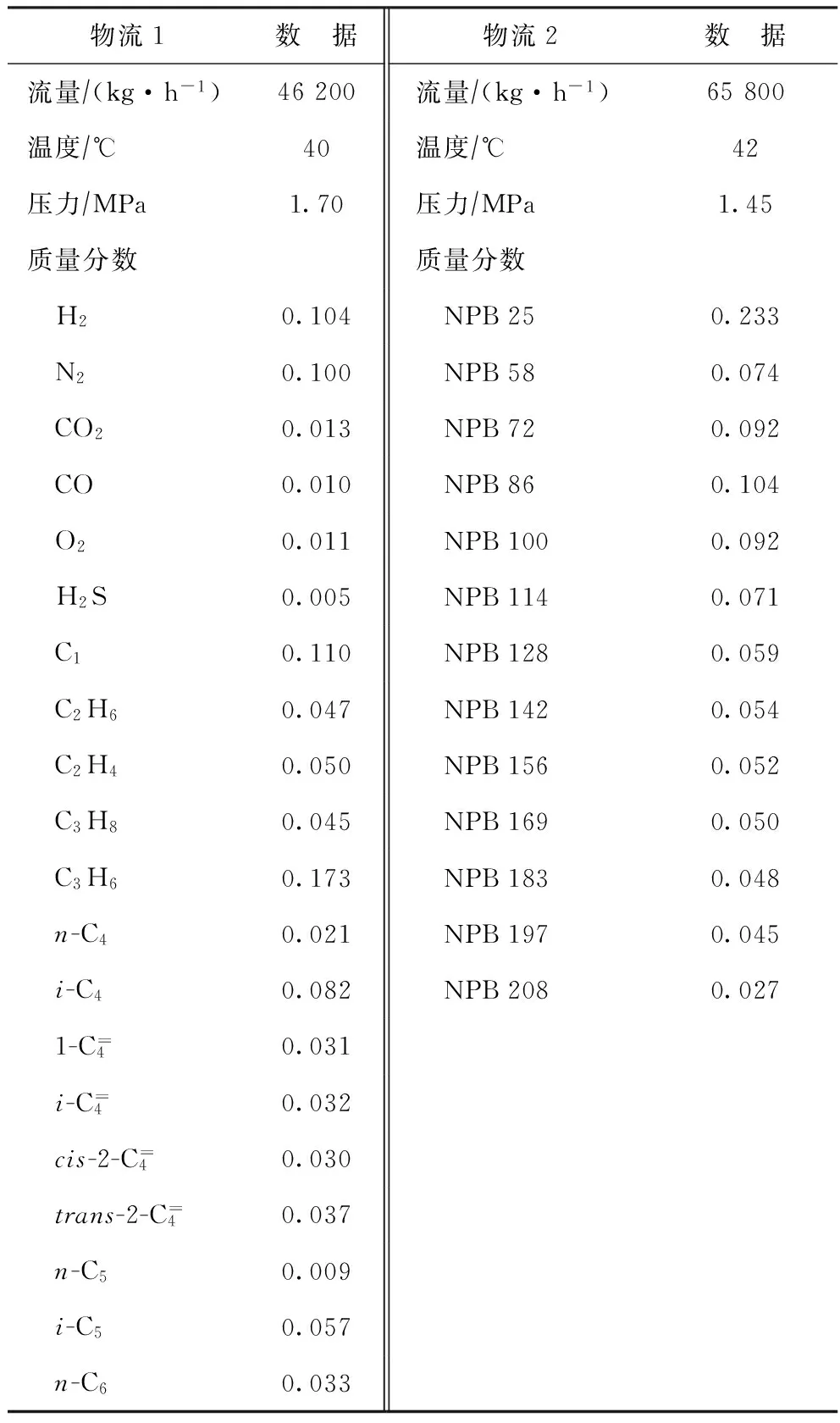

工业应用最为广泛的吸收稳定流程由吸收塔、再吸收塔、解吸塔、稳定塔等四塔构成(简称“四塔流程”),简称基准流程,如图1所示。

图1 基准流程T1—吸收塔;T2—再吸收塔;T3—解吸塔;T4—稳定塔;D1—凝缩油罐;E1—凝缩油罐前冷却器;E2、E3—吸收塔中间冷却器;E4—解吸塔进料换热器;E5—解吸塔再沸器;E6—稳定塔进料换热器;E7—稳定塔塔顶冷却器;E8—稳定塔再沸器;E9—稳定汽油冷却器。 ◇物流编号。 图2同

通过对解吸气的组成分析发现其中含有一定量的C3~C5组分,造成了部分C3~C5组分在吸收塔和解吸塔之间的循环,在能量上表现为重复冷却升温(带有相变过程),造成了能源的浪费。对吸收塔的吸收过程进行机理分析发现,由于各组分在吸收剂中溶解度的差异,吸收塔内组分的分布是C1和C2组分集中在塔顶上部快速吸收,C4和C5组分集中在塔底下部快速吸收,C3组分则在全塔范围内被吸收。基于此,提出一种节能型吸收塔侧线液相抽出流程,简称节能流程,如图2所示。在塔下段增设侧线液相抽出,抽出液相、压缩富气和解吸气混合后进入凝缩油罐前冷却器,减少了进入解吸塔的凝缩油量与解吸气中的C4和C5组分含量,从而有效降低了解吸塔的解吸热负荷[7]。

图2 节能流程

图2与图1流程相比,新增吸收塔塔底油/稳定汽油换热器(E10)。吸收塔T1侧线液相抽出(物流7)与富气(物流1)及解吸塔T3塔顶解吸气(物流10)混合进入凝缩油罐前冷却器(E1)。吸收塔塔底油(物流14)经与稳定汽油换热(E10)后,直接进入稳定塔上部。与基准流程相比,节能新流程待优化的参数增加,如吸收塔侧线抽出流量及位置、吸收塔塔底油进料温度及位置等。本课题在原有换热网络基本保持不变的前提下,仅从流程上对比分析基准流程与节能流程的差异,不涉及操作参数等优化。

通过建立基准流程和节能流程的模拟模型,对模拟结果进行分析对比。

1.2 工艺流程及基础数据

以国内某炼油企业180 t/h催化裂化装置吸收稳定系统为例,建立如图1所示的模拟模型。从平衡罐出来的液相按3∶7的比例分两股进入解吸塔脱除C2以下组分,基准流程的进料组成见表1。

表1 进料基础数据

注: NBP—恩氏蒸馏温度,℃。

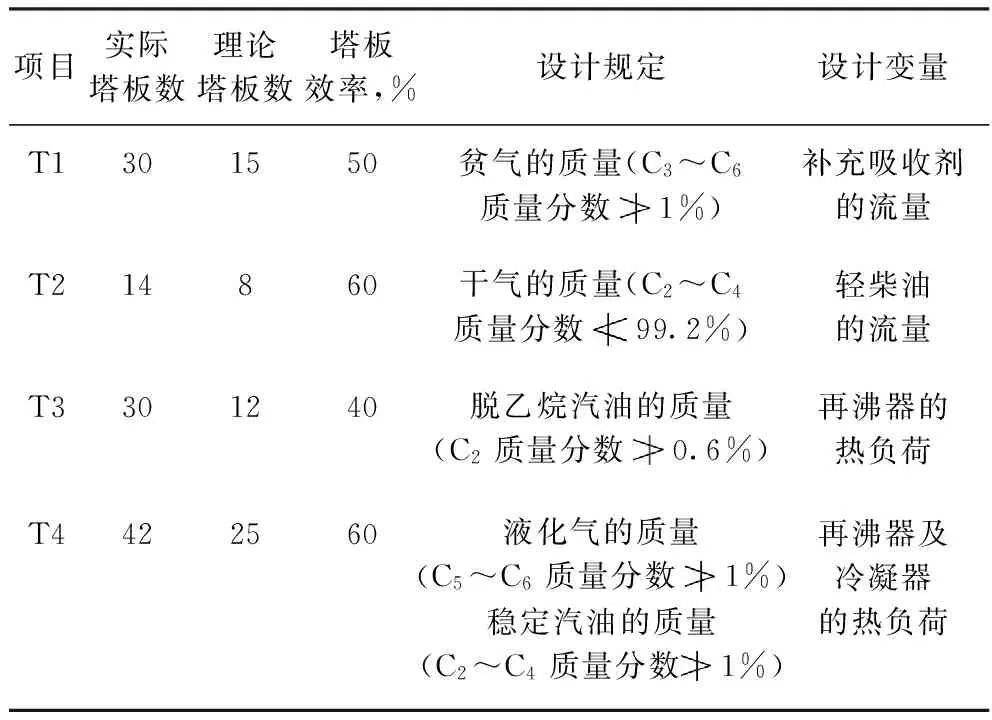

1.3 参数规定及热力学方法

模拟建模中,各塔的塔板效率折算[8]、模拟规定及变量选择见表2。吸收稳定系统属于在低压条件下涉及烃类、石油馏分和某些非烃类气体形成的非极性体系,基准及节能流程建模均选择采用SRK热力学模型[9]。

表2 各塔的塔板效率及参数规定

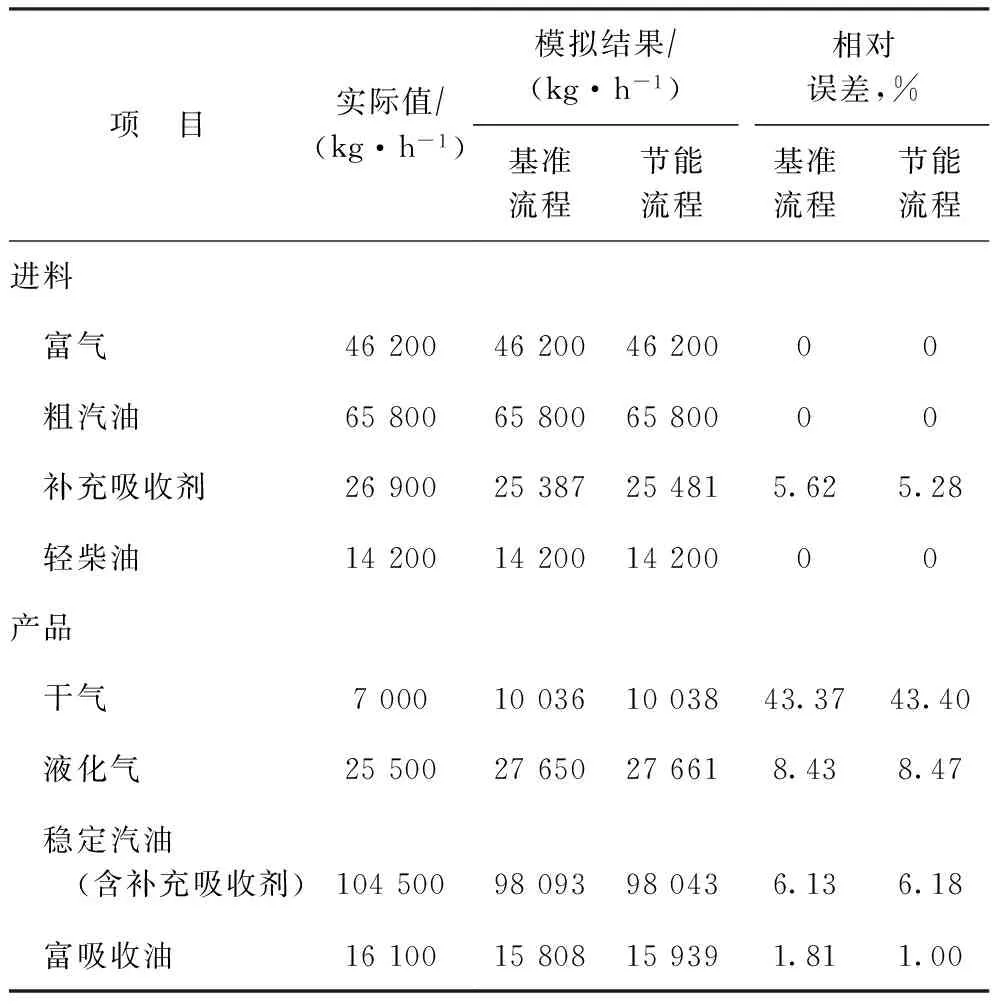

1.4 模拟结果

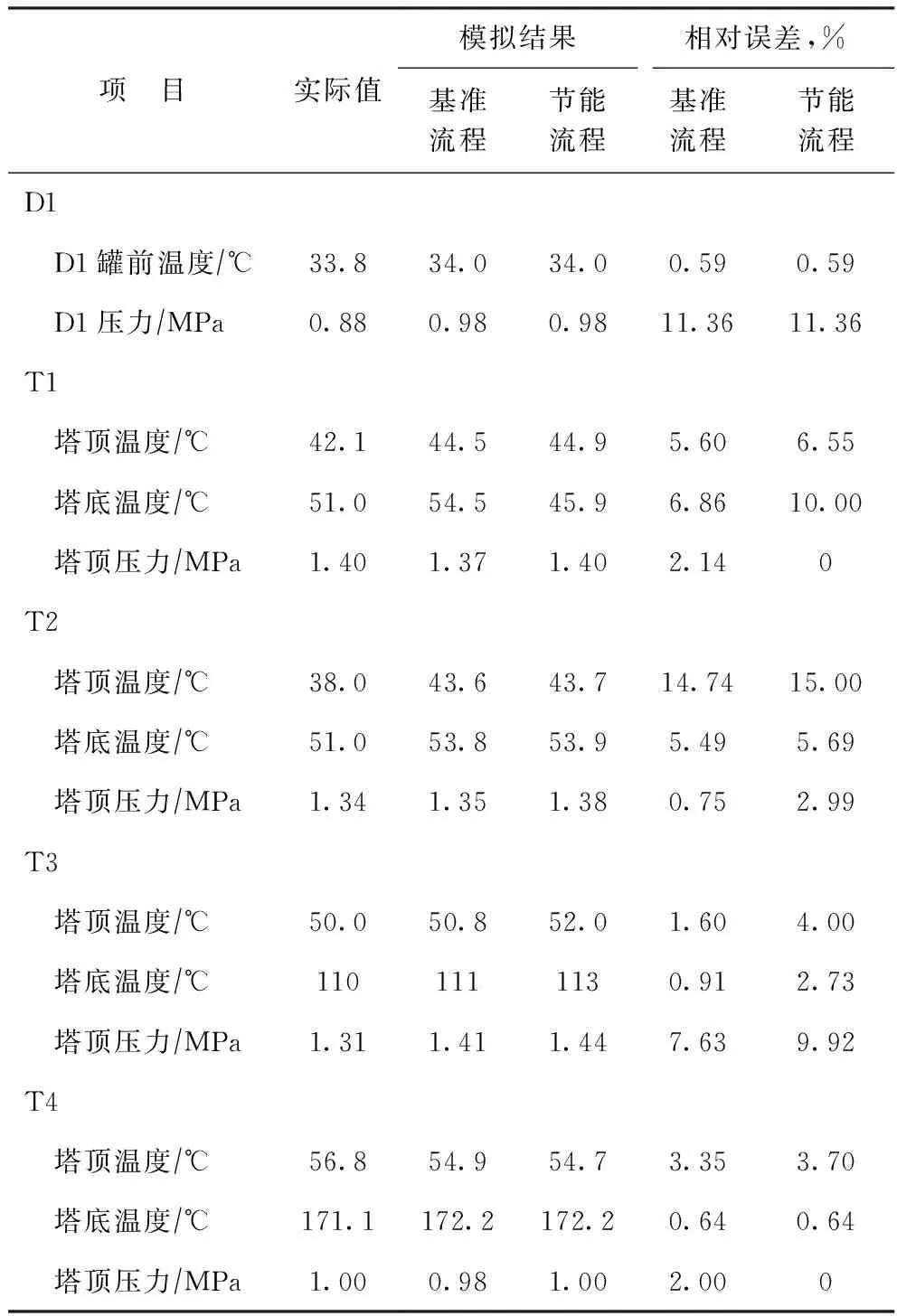

在PRO/II8.2下建立基准和节能流程的模拟模型。将两种流程中物料流量和操作参数的模拟计算结果进行比较,分别见表3和表4。两种流程的模拟结果显示指标满足要求,表明所采用的模拟方法能较准确地反映分离过程。模拟结果中干气的质量相对误差较大,一方面是由于干气占产品的比例较小,另一方面是由于实际工况中,液化气直接送入气体分离装置的脱乙烷塔,液化气中含有较多C2组分。

表3 物料流量模拟结果对比

表4 操作参数模拟结果对比

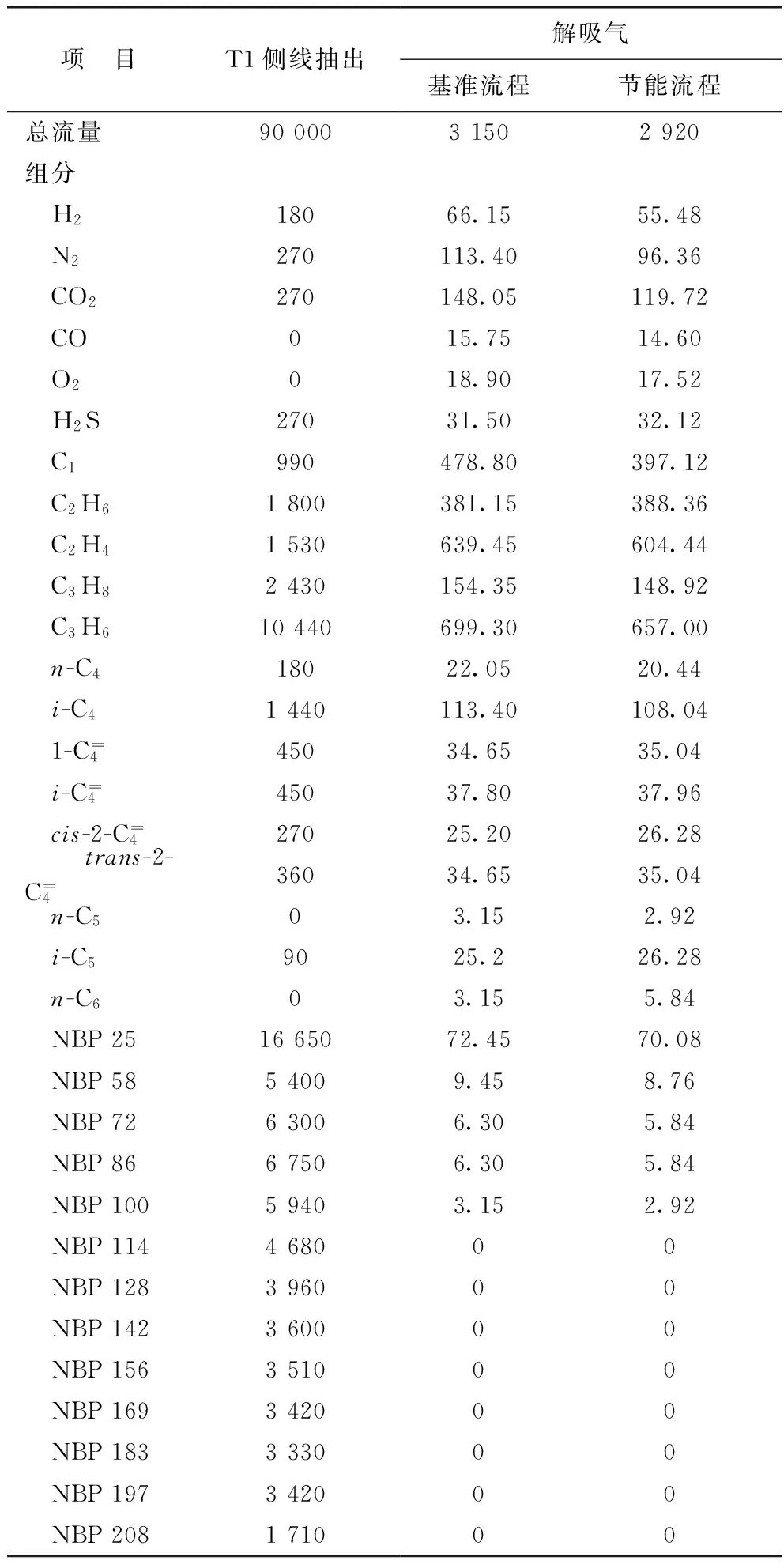

吸收塔下段侧线抽出液相和解吸气组成见表5。由表5可知:节能流程中,解吸气流量减小,可有效降低解吸塔再沸器负荷;解吸气中携带的C4和C5组分减少,大部分的C4和C5组分需通过凝缩油罐前冷却器冷凝,因此可有效降低该冷却器的负荷。

图3为解吸塔气液相负荷对比。由图3可知,随着塔板数增加,节能流程的解吸塔内气相和液相负荷均小于基准流程的气相和液相负荷。由于解吸塔的目的是将C2以下组分解吸,而该部分在凝缩油中的含量很少,所以在图3中表现为液相负荷远大于气相负荷。此外,由于解吸塔采用冷热双股进料,第2块理论板进料有液相的热进料,所以第2块理论塔板存在液相负荷的突变。

2 流程评价

模拟结果表明,基准流程和节能流程均可实现特定的分离任务。事实上物料及能量效益满足Pareto曲线[10],通过经济性评价可实现物料和能量的同时优化。

表5 吸收塔下段侧线抽出液相和解吸气组成 kg/h

图3 解吸塔气液相负荷对比

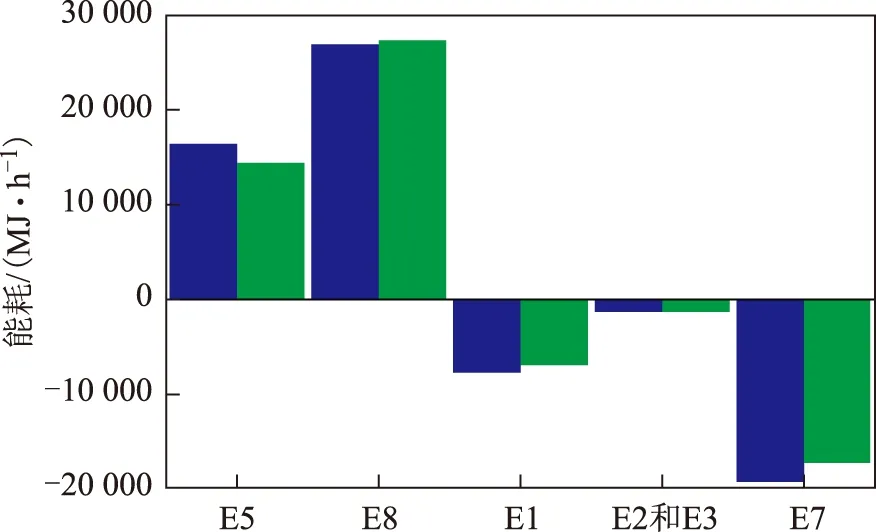

吸收稳定系统的热负荷包括解吸塔塔底再沸器负荷、稳定塔塔底再沸器负荷。冷却负荷包括凝缩油罐前冷却器冷却负荷、吸收塔中段取热量、稳定塔冷凝器冷却负荷以及稳定汽油冷却器冷却负荷(即换热器E9,出口温度为40 ℃)。而解吸塔进料加热负荷、吸收塔塔底富吸收油进料加热器负荷和脱乙烷汽油进料加热器负荷属于系统内部余热回收,不予考虑。为了基准流程和节能流程的对比更为合理,吸收塔的冷却负荷保持不变(换热器E2和E3),稳定汽油(含补充吸收剂)总的冷却负荷保持不变,即换热器E4和E9的负荷保持不变,基准流程中换热器E6的热负荷等于节能流程中换热器E6及E10的热负荷之和。在同样的进料和产品质量下,节能流程与基准流程主要能耗点冷热负荷的比较如图4所示。

图4 主要耗能点对比

节能流程中充分利用了稳定汽油余热,有效降低了凝缩油罐前冷却器、解吸塔再沸器和稳定塔冷凝器的负荷。与基准流程相比,节能流程中解吸塔再沸器负荷降低12.2%,凝缩油罐前冷却器负荷降低10.4%,稳定塔再沸器负荷增加1.5%,稳定塔冷凝器负荷减小10.4%。根据能耗折算标准计算得到的基准流程和节能流程的能耗分别为480.88 MJ/t和455.79 MJ/t。与基准流程相比,吸收塔带有侧线抽出的节能工艺能耗降低5.2%。

3 结 论

(1) 在一定的分离精度要求下,通过流程改进或操作参数优化,减少或消除不必要的内部循环,能有效降低系统能源消耗,实现系统分离精度与能耗的权衡。

(2) 基于吸收过程机理,在吸收塔的侧线设置液相采出进入平衡罐前冷却器,塔底物流直接进入稳定塔,能有效减少传统流程中C4~C5在塔内的重复冷却升温。所提出的节能新流程具有解吸塔再沸器负荷低、平衡罐前冷却负荷低、系统能耗低等优点。

(3) 案例研究表明,新流程的解吸塔再沸器负荷、平衡罐前冷却器负荷及系统能耗分别降低12.2%,10.4%,5.2%,节能效果明显。

[1] 周文娟,姜斌,李鑫钢.FCCU吸收稳定系统分离技术的改进[J].化工进展,2005,24(1):85-88

[2] 陆恩锡,严静怡,潘琪,等.催化裂化装置吸收稳定系统两种工艺流程比较[J].炼油技术与工程,2003,33(11):1-3

[3] 黄明富,李国庆,李亚军,等.吸收稳定系统稳定塔侧线汽油作补充吸收剂[J].炼油技术与工程,2008,38(11):22-25

[4] 张达,叶宗君.重油催化裂化装置吸收稳定系统的节能可行性分析[J].炼油技术与工程,2009,39(11):51-54

[5] 阎龙,赵瑞峰,张金先,等.延迟焦化吸收稳定系统流程模拟与优化分析[J].石油学报(石油加工),2011,27(5):760-765

[6] 李国庆,袁芳,毋瑞瑞,等.催化裂化装置吸收稳定系统的最优解吸率[J].石油学报(石油加工),2012,28(1):88-93

[7] 雷杨,张冰剑,陈清林,等.一种带有侧线抽出的吸收稳定装置及处理方法:中国,CN103865578A[P].2014-06-18

[8] 王洪江.流程模拟计算中关于塔板效率选择的技巧[J].石化技术,2003,10(1):31-33

[9] 雷杨,张冰剑,魏志强,等.基于流程模拟的催化裂化吸收稳定系统分析与操作优化[J].石油炼制与化工,2012,43(1):94-100

[10]Siirola J J,Edgar T F.Process energy systems:Control,economic,and sustainability objectives[J].Computers and Chemical Engineering,2012,47(12):134-144

SIMULATION ANALYSIS FOR ENERGY SAVING PROCESS OF ABSORPTION AND STABILIZATION SYSTEM OF INTENSIFIED ABSORPTION PROCESS

Lei Yang1, Zeng Danlin1, Wang Guanghui1, Chen Qinglin2

(1.SchoolofChemicalEngineeringandTechnology,WuhanUniversityofScienceandTechnology,Wuhan430081; 2.SchoolofChemistryandChemicalEngineering,SunYat-SenUniversityKeyLabofLow-carbonChemistry&EnergyConservation)

A novel and energy saving flowsheet is proposed in which a side draw line was added in the absorber. The bottom stream of the absorber flows into the stabilization column, and the liquid stream from the side line at the lower part of the tower enters the flash tank through cooling. The comparison of new flowsheet and conventional “four tower process” are made in view of energy efficiency. The study shows that the reboiling duty, cooling duty in front of the flash tank and energy consumption are reduced by 12.2%, 10.4% and 5.2%, respectively, compared with the conventional flowsheet.

absorption and stabilization system; absorption; energy saving; computer simulation; process systems

2015-04-28; 修改稿收到日期: 2015-07-05。

雷杨,博士,讲师,研究方向为过程系统工程。

王光辉,E-mail:wghwang@263.net。

国家自然科学基金项目(21473126),高等学校博士学科点专项科研基金项目(20124219110002)。