FH-40C/FHUDS-6组合催化剂生产超低硫柴油的工业应用

2015-09-03刘孝川

刘 孝 川

(中国海油惠州炼化分公司,广东 惠州 516086)

FH-40C/FHUDS-6组合催化剂生产超低硫柴油的工业应用

刘 孝 川

(中国海油惠州炼化分公司,广东 惠州 516086)

为配合柴油产品质量升级至满足国Ⅴ排放标准,中国海油惠州炼化分公司焦化汽柴油加氢装置选择中国石化抚顺石油化工研究院研制的新一代柴油超深度加氢脱硫催化剂FHUDS-6替换部分FH-40C催化剂进行生产。在110%负荷(269 t/h)下对装置进行了标定。结果表明,采用FH-40C/FHUDS-6催化剂组合工艺处理焦化汽油、柴油和直馏柴油混合进料(平均硫质量分数为1 923μg/g)时,在反应器入口氢分压7.6 MPa、反应器入口氢油体积比523、精制剂床层平均温度365 ℃、体积空速1.931 h-1的条件下,精制柴油产品的平均硫质量分数为5.2μg/g、十六烷值为54.57,标定期间平均脱硫率达到99.786%,说明FHUDS-6催化剂具有优异的超深度加氢脱硫性能,并且能够大幅提高柴油产品的十六烷值。精制柴油产品质量能够满足国Ⅴ排放标准要求。

加氢精制 FHUDS-6催化剂 超低硫柴油 国Ⅴ排放标准

随着环保法规日趋严格,对柴油产品的质量要求越来越苛刻[1]。我国在2013年发布国Ⅴ排放标准,要求自2018年1月1日起在全国范围内全面执行,目前已有部分省市开始执行该标准。中国海油惠州炼化分公司(简称惠州炼化)现有一套2 Mt/a焦化汽柴油加氢装置,该装置采用HP系列保护剂(捕硅剂)和中国石化抚顺石油化工研究院研制开发的FH-40C轻质馏分油加氢催化剂[2]和工艺技术,该装置设计生产满足国Ⅳ排放标准柴油产品(硫质量分数不大于50μg/g)。为配合柴油产品质量升级,需生产满足国Ⅴ排放标准的柴油(硫质量分数不大于10μg/g),根据该装置原料油性质和结合生产实际情况,选择中国石化抚顺石油化工研究院研制的新一代柴油超深度加氢脱硫催化剂FHUDS-6替换部分FH-40C催化剂,利用2014年10月停工检修期间对催化剂进行了更换,第二反应器上床层、中床层装填再生FH-40C催化剂,下床层装填FHUDS-6超深度加氢脱硫催化剂。本文主要介绍FH-40C/FHUDS-6组合催化剂工艺在焦化汽柴油加氢装置中的工业应用情况。

1 装置开工过程

1.1 催化剂装填

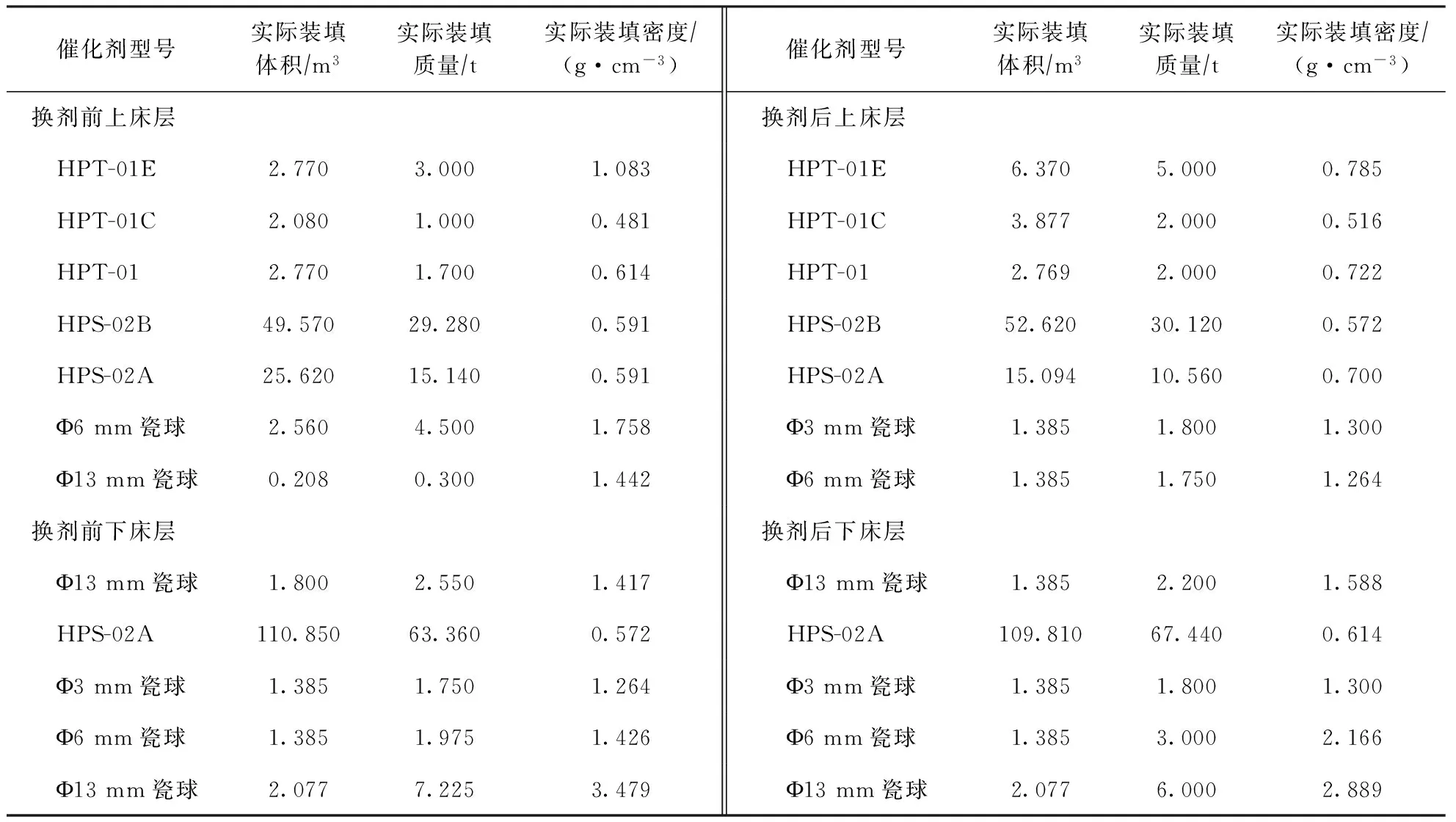

惠州炼化2 Mt/a焦化汽柴油加氢装置设计有R101、R102两个反应器串联使用,R101在前,主要装填脱硅剂;R102在后,主要装填精制剂。本次催化剂装填为普通装填,由专业的催化剂装剂公司负责,严格按照催化剂装填方案进行,详细装填数据见表1和表2。

由表1可以看出,R101换剂前装填脱硅剂HPS-02A/B总量为107.78 t,换剂后装填脱硅剂HPS-02A/B总量为108.12 t,换剂前后脱硅剂装填量基本相当。

由表2可以看出,换剂后R102上床层、中床层装填再生后FH-40C催化剂,下床层装填FHUDS-6超深度加氢脱硫催化剂。由于FHUDS-6装填密度高,R102下床层催化剂装填量比换剂前多15.14 t,催化剂总装填量比换剂前多19.58 t,降低了装置的质量空速,有利于装置的高负荷运行。

1.2 催化剂硫化

FHUDS-6催化剂是属于Ⅱ类活性中心型的高活性加氢催化剂,在制备过程中添加了能显著提高加氢脱硫和加氢脱氮活性的有机络合剂组分,因此要求催化剂活化温度不高于135 ℃,否则将影响催化剂活性的正常发挥[3-4]。故该催化剂不需干燥,氢气气密合格后直接进入催化剂的硫化阶段。用硫化油充分润湿催化剂之前,催化剂床层最高点温度要求控制在135 ℃以下[5]。反应系统升温过程中,由于新换精制催化剂FHUDS-6的干燥温度低于135 ℃,因此应严格控制反应器R101入口温度不高于150 ℃、R102下床层温度不高于135 ℃。

表1 R101换剂前后的催化剂装填情况

表2 R102换剂前后的催化剂装填情况

催化剂硫化采用湿法硫化,以直馏煤油为硫化油,硫化剂为二甲基二硫(DMDS)。直馏煤油的主要性质指标为:硫质量分数52μg/g,氮质量分数20μg/g,馏程范围155~253 ℃,密度(20 ℃)807 kg/m3。硫化过程为:在冷高压分离器压力5.0 MPa、反应器入口温度110 ℃的条件下,启动反应进料泵,按170 t/h的流量向反应系统进硫化油,进油后由于反应床层产生吸附热,造成反应温度上升,通过及时注入冷氢控制R102下床层温度不高于135 ℃,催化剂活性未受到影响。开路冲洗催化剂床层约6 h,在低分油中未发现明显的机械杂质后,硫化油改闭路循环。在反应器平均温度达到170 ℃后,开始向反应系统注硫。本次催化剂预硫化过程(从开始注硫至硫化结束)共费时41 h,共注入硫化剂约34.5 t,为理论注硫量的124%。本次催化剂硫化严格按照硫化方案进行,催化剂预硫化效果较好,能够很好地满足催化剂硫化要求。

1.3 催化剂的初活稳定

催化剂硫化结束后,反应加热炉出口温度降至280 ℃,引入直馏柴油进行24 h初活稳定,稳定期间调整分馏系统至平稳状态。初活稳定后逐渐切入焦化汽柴油,根据产品质量要求适当调整反应器入口温度,稳定各项操作参数,进入正常生产。

2 装置标定情况

根据标定方案,在2015年1月28—30日对装置进行标定。标定期间采集混合原料油、柴油和石脑油等样品分析数据、相关工艺操作数据、物料平衡数据,经过计算确定装置氢耗、总液体收率、脱硫率等基础数据,评估催化剂性能是否达到技术要求。

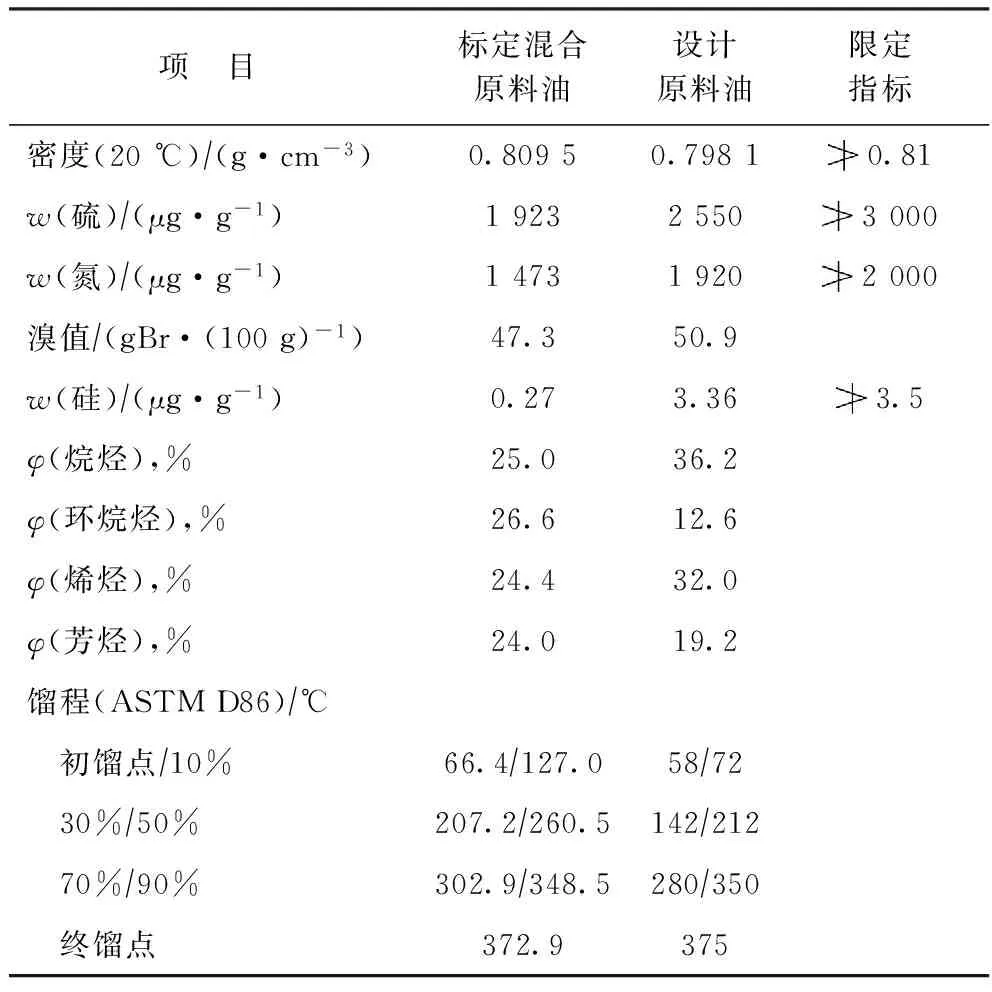

2.1 原料油性质

标定期间的原料油为焦化汽油、焦化柴油和直馏柴油的混合油[6],三者的质量分数分别为26.77%,62.08%,11.15%,混合原料油的主要性质见表3。由表3可以看出,标定混合原料油的大部分性质指标优于设计值,其硫含量、氮含量、烯烃含量、溴值均低于设计值,尤其是烯烃含量远低于设计值,有利于降低装置氢耗、控制床层温升、减缓催化剂床层结焦,其硅含量远低于设计值,有利于R101脱硅剂的长周期运转。

表3 混合原料油的性质

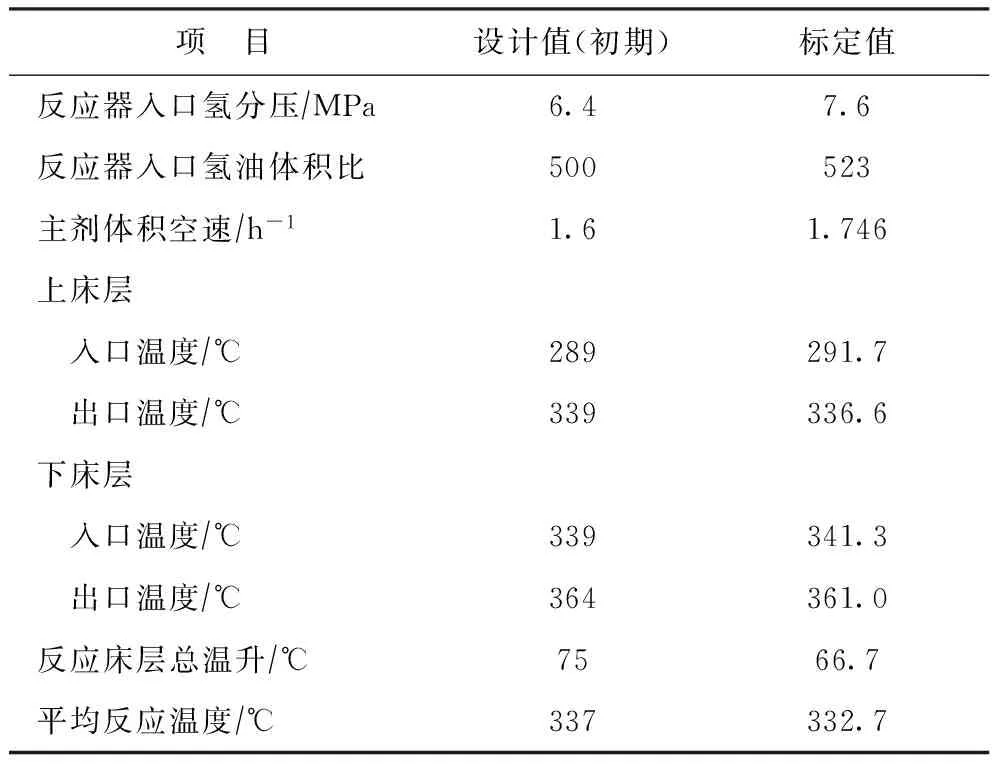

2.2 主要操作条件

装置的设计处理量为243 t/h,标定过程中实际处理量为269 t/h,装置负荷为110%,反应器的主要操作条件见表4和表5。由表4和表5可以看出:R101、R102的主要操作条件均与设计值相近;主剂体积空速较设计值高;反应器入口氢油体积比、入口氢分压较设计值高,有利于反应的进行;由于原料油中烯烃、硫、氮含量较设计值低,反应床层温升比设计值低;R102平均反应温度达到初期设计值(365 ℃)。

表4 R101的主要操作条件

表5 R102的主要操作条件

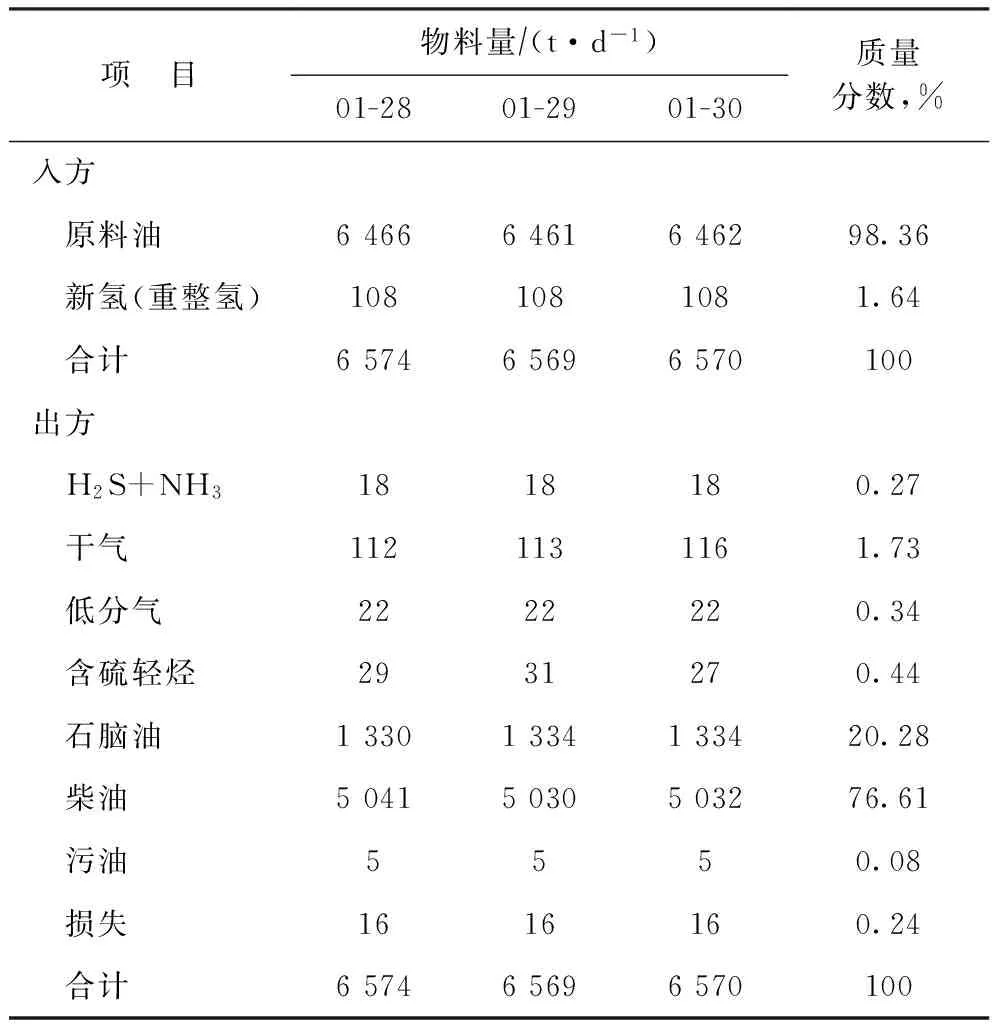

2.3 物料平衡数据

标定期间的装置物料平衡数据见表6。由表6可以看出,标定期间平均每天加工原料油6 463 t,设计值为5 832 t/d,标定期间加工量约为设计值的110%。标定期间装置氢耗为1.64%,纯氢氢耗为0.99%,氢耗较低,主要是由于标定期间原料油和新氢性质均优于设计值。标定期间产品中液体收率为96.9%,比上周期降低约0.5%,主要是由于柴油产品的硫、氮含量均大幅降低,物料平衡的出方中硫化氢、氨的收率增加;另外,反应温度提高后,在进行深度脱硫、脱氮的同时加氢裂化副反应增加,造成液体收率下降。

表6 标定期间的装置物料平衡数据

2.4 主要产品性质

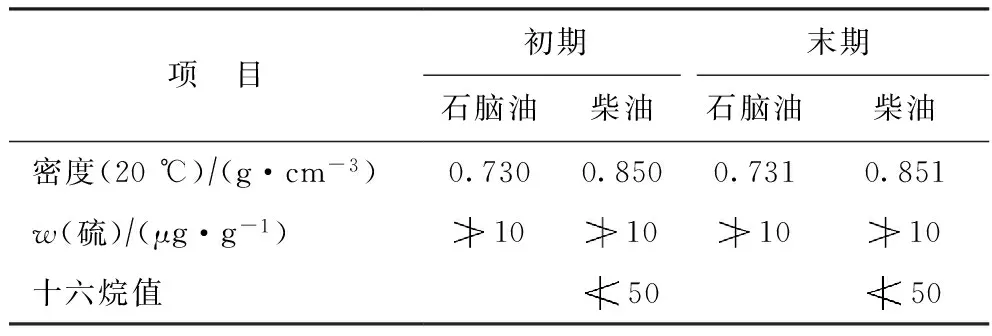

精制产品的主要性质设计值见表7,标定期间精制石脑油和精制柴油产品的性质见表8和表9。由表8可以看出,石脑油产品的硫、氮含量均比较低,烷烃含量较高,芳烃含量低,目前作为优质乙烯原料送至下游装置。由表9可以看出,柴油产品的硫质量分数平均值为5.2μg/g,完全能够满足国Ⅴ排放标准要求;柴油产品的十六烷值平均为54.57,而混合原料油中焦化柴油的十六烷值为46、直馏柴油的十六烷值为44,说明经加氢精制后柴油的十六烷值明显提高。

表7 精制产品的主要性质设计值

表8 精制石脑油产品的性质

表9 精制柴油产品的性质

3 结 论

FH-40C/FHUDS-6催化剂组合工艺在惠州炼化焦化汽柴油加氢装置的应用是成功的,该组合工艺充分发挥了FHUDS-6催化剂的超深度加氢脱硫性能。在标定工况下,脱硫率达到99.786%,能够生产硫质量分数不大于10μg/g的超低硫柴油,且柴油产品的十六烷值达到54.57,其各项性质指标满足国Ⅴ排放标准要求。

[1] 宋永一,柳伟,刘继华,等.FHUDS-6催化剂的反应性能和工业应用[J].炼油技术与工程,2012,42(11):50-54

[2] 郭蓉,姚运海,周勇.FH-40C轻质馏分油加氢精制催化剂的开发[J].当代化工,2007,36(3):261-263

[3] 王军,穆海涛,戴天林.FHUDS-6催化剂在4.1 Mt/a柴油加氢装置上的工业应用[J].石油炼制与化工,2012,43(5):49-53

[4] Guo Rong,Shen Benxian,Fang Xiangchen,et al.Study on relationship between microstructure of active phase and HDS performance of sulfided Ni-Mo catalysts:Effect of metal loading[J].China Petroleum Processing and Petrochemical Technology,2014,16(2):12-19

[5] 薛金召,王滨,丁贺,等.FHUDS-6催化剂在高空速下生产超低硫清洁柴油的工业应用[J].石油化工,2014,43(3):320-325

[6] 冯连坤,陈晓华.FHUDS-2催化剂在焦化汽柴油加氢装置上的应用[J].石油炼制与化工,2013,44(1):31-35

INDUSTRIAL APPLICATION OF CATALYST COMBINATION OF FH-40C/FHUDS-6 IN PRODUCING ULTRA LOW SULFUR DIESEL

Liu Xiaochuan

(CNOOCHuizhouRefining&PetrochemicalsCompany,Huizhou,Guangdong516086)

In order to meet the requirements of producing phase V national standard diesel, part of FH-40C hydrotreating catalyst in Huizhou Refining & Petrochemicals Co. coker gasoline/diesel hydrotreating unit was replaced with a new generation of diesel deep hydrodesulphurization catalyst FHUDS-6 developed by SINOPEC Fushun Research Institute of Petroleum and Petrochemicals. The calibration was carried out at 110% load (269 t/h), and the results show that the catalyst combination of FH-40C/FHUDS-6 can produce refined diesel (the average sulfur content of 5.2μg/g, the cetane number of 54.57) with a mixed feed of coker gasoline/diesel and straight run diesel (the average sulfur content of 1 923μg/g) at reaction conditions of 7.7 MPa in cold high pressure separator, average temperature of 365 ℃, LHSV of 1.931 h-1and the ratio of hydrogen to oil of 523. The desulfurization rate reaches 99.786%, indicating the excellent performance in deep hydrodesulphurization and cetane number improvement of FHUDS-6 catalyst. The quality of refined diesel can meet the requirements of national phase V standard for diesel product.

hydrotreating; FHUDS-6 catalyst; ultra low sulfur diesel; national Ⅴ emission standard

2015-03-23; 修改稿收到日期: 2015-05-18。

刘孝川,工程师,从事加氢技术工作,公开发表论文1篇。

刘孝川,E-mail:liuxch14@cnooc.com.cn。