施工过程中温度变化对CRTSⅡ型板式无砟轨道底座板的影响分析

2015-09-02刘志斌赵坪锐

姜 浩,刘志斌,刘 观,赵坪锐

(西南交通大学高速铁路线路工程教育部重点实验室,成都 610031)

施工过程中温度变化对CRTSⅡ型板式无砟轨道底座板的影响分析

姜 浩,刘志斌,刘 观,赵坪锐

(西南交通大学高速铁路线路工程教育部重点实验室,成都 610031)

针对CRTSⅡ型板式无砟轨道施工期间连续底座板张拉过程中底座板存在变化的温度,基于有限元方法及钢筋混凝土粘结滑移理论,建立底座板混凝土-钢筋-桥梁纵向相互作用计算模型,计算分析当施工温度为5℃时,底座板钢筋和混凝土应力随温度变化和张拉过程中的变化规律。结果表明:底座板混凝土和钢筋拉力与混凝土段的长度有着直接联系,随着混凝土段长度增加,底座板混凝土和钢筋所受拉力相应变大;张拉过程中,底座板混凝土可能会在第二次张拉时开裂,而张拉连接器钢筋和齿槽后浇带钢筋未达到屈服。

CRTSⅡ型无砟轨道;底座板张拉;施工;后浇带

1 概述

桥上CRTSⅡ型板式无砟轨道底座板采用钢筋混凝土结构,其前后终点与固定端刺相连,纵贯全桥,连续铺设,桥梁固定支座端处底座板与桥梁通过剪力齿槽形成剪切连接。目前国内参考德国博格板底座板的施工方法总结出一套分段铺设的方法。根据国内CRTSⅡ型无砟轨道底座板施工的特点,以“新建临时端刺+常规区+新建临时端刺”的底座板纵连形式为例,对低温情况下,底座板施工过程中需进行张拉的各个阶段进行分析,研究张拉过程中底座板混凝土及钢筋应力及变形的变化规律,以进一步提出施工优化措施。

2 连续底座板施工方案简介

2.1 单元段内的底座板连接

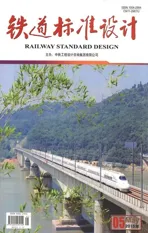

长大桥梁区段CRTSⅡ型无砟轨道底座板施工不可能一次性浇筑完成,需进行分段浇筑。底座板施工工艺:设置临时端刺施工,即将底座划分为常规区和临时端刺区[1-7]。每个施工段以4~5 km为宜,由1个常规区和2个临时端刺组成,临时端刺区长度约800 m,相应底座板结构设计中分别设置钢筋连接器后浇带(BL1)和齿槽后浇带(BL2),如图1所示。常规区底座板分段浇筑,段与段之间通过钢板连接器后浇带连接成整体,即可放散混凝土水化热过程中产生的温度应力,而齿槽后浇带在施工前大部分都未浇筑,可以避免底座与桥梁之间通过剪力齿槽进行力的传递。后浇带的施工在单元段内的端刺(两端或临时端刺或固定端刺)及常规区底座板全部施工完成的基础上进行。所有类型单元段底座板的连接施工应在温差较小的24 h内完成。施工工艺以新设临时端刺+常规区为例简述如下。

图1 底座板后浇带布置示意(单位:m)

(1)浇筑底座板混凝土。(2)临时端刺LP2~LP5(LP为临时端刺区底座板)的基准测量。(3)常规区板温测量。(4)临时端刺中的钢筋连接器预连接。(5)首批连接施工:先连接与临时端刺相邻(K0处)的常规区后浇带钢筋,后依次连接K0、J1、J2、J3后浇带钢筋。连接时按测量板温的不同分3种情况进行:①当测量板温T<设计温度范围时,通过计算确定连接钢筋的张拉距离;②测量板温在设计温度范围时,钢筋连接器螺母用手拧紧即可;③测量板温超出设计温度范围时,不允许进行连接作业。(6)连接常规区其余后浇带连接筋,此工序在连接 K0、J1、J2、J3、J4之后接续进行。(7)钢筋连接器后浇带连接完成后应随即进行钢筋连接器后浇带和常规区齿槽后浇带混凝土施工,浇筑工作在24 h以内完成。(8)临时端刺区齿槽后浇带分为早期固定连接和后期固定连接,早期固定连接在钢筋连接器连接完成3~5 d后进行,位置在LP2范围内与LP2相邻的两个齿槽后浇带(左右线应错开2孔梁位置),两临时端刺后浇带对称施工。后期齿槽后浇带混凝土在相邻单元段底座板连接后施工。

2.2 施工温度小于合龙温度时的钢板连接器后浇带张拉流程

一个施工单元内的底座板混凝土浇筑完成后强度达到20 MPa后才能进行纵连。当施工温度在5~20℃时,需要通过测得的长度和温度数据来计算锁定温度下的钢板连接器后浇带(BL1)张拉行程,并测量底座板各个混凝土段的长度,由下列公式计算出各个混凝土段的伸长值

式中 Wi——张拉行程,mm;

αt——混凝土温度伸长系数,1.0×10-5/℃;

T——底座板混凝土浇筑段的温度相对于锁定板温的温差,℃;

L——钢板连接器的作用长度,mm,即由温度变化引起纵向变形的底座板长度。

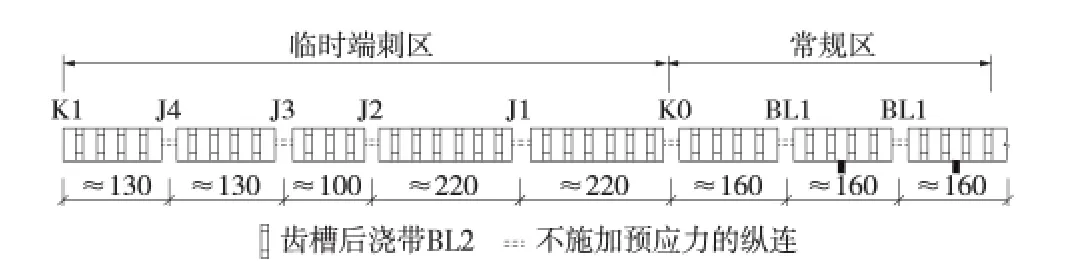

5~20℃底座板纵连时,为使底座板温度在达到设计锁定板温时内力为零,需要在钢板连接器后浇带处对混凝土段进行张拉。其施工工序如图2所示。

图2 底座板施工区分布示意(单位:m)

3 计算模型及参数

桥上CRTSⅡ型板式无砟轨道底座板是一种普通的钢筋混凝土结构,采用C40混凝土现场浇筑,在桥上从一个固定端刺连续铺设到另一个固定端刺,纵贯全桥,布设板缝,在梁缝处不断开。直线地段底座板宽度为2 950 mm,厚度为200 mm。

桥上CRTSⅡ型板式无砟轨道底座板与桥梁间铺设隔离层“两布一膜”,隔离层摩擦系数较小,桥梁和轨道之间相互作用较弱。“两布一膜”滑动层摩擦系数在0.15~0.35。滑动层的极限位移为0.5 mm,位移达到0.5 mm时,滑动层摩擦阻力达到最大,随着位移的继续增大,摩擦阻力保持不变。本次计算时滑动层摩擦系数取为0.35。

桥梁为简支梁,单跨长度取为32 m,桥缝5 cm,底座板施工时设置钢板连接器后浇带(BL1),宽度取50 cm,主要作用为在底座板纵连时进行张拉。本次计算主要研究张拉过程对底座板受力影响,因此钢筋仅考虑了后浇带参与张拉的钢筋,钢筋直径25 mm,共计28根,贯通全板[8-12]。

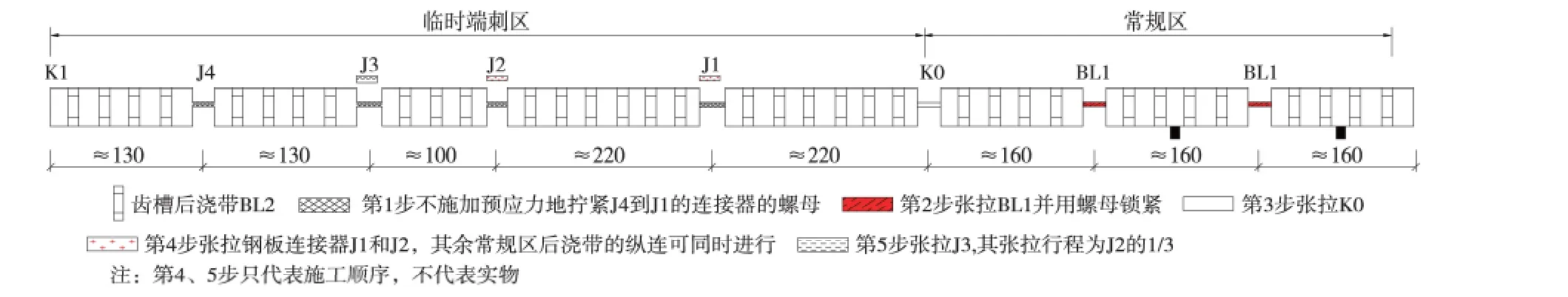

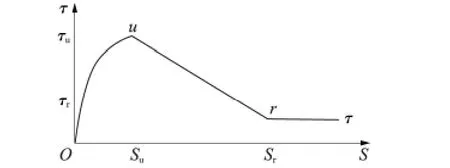

钢筋和混凝土底座板粘结滑移曲线根据《混凝土结构设计规范》(GB50010—2010)进行计算,如图3所示。

粘结应力-滑移本构关系由以下公式确定

图3 混凝土与钢筋之间的黏结应力-滑移曲线

式中 τ——混凝土与钢筋之间的黏结应力,MPa;

S——混凝土与钢筋之间的相对滑移,mm。

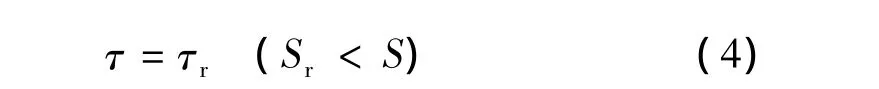

其余参数按表1取值。

表1 混凝土与钢筋间的黏结应力-滑移曲线参数值

由此可得,桥上CRTSⅡ板式无砟轨道底座板钢筋和混凝土之间的粘结滑移本构曲线。

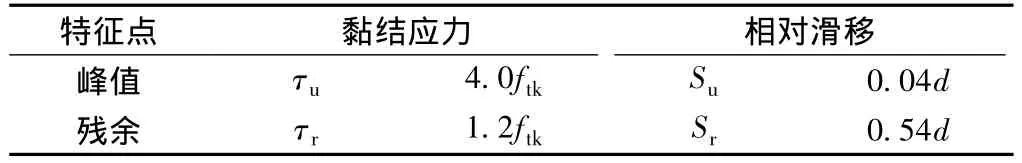

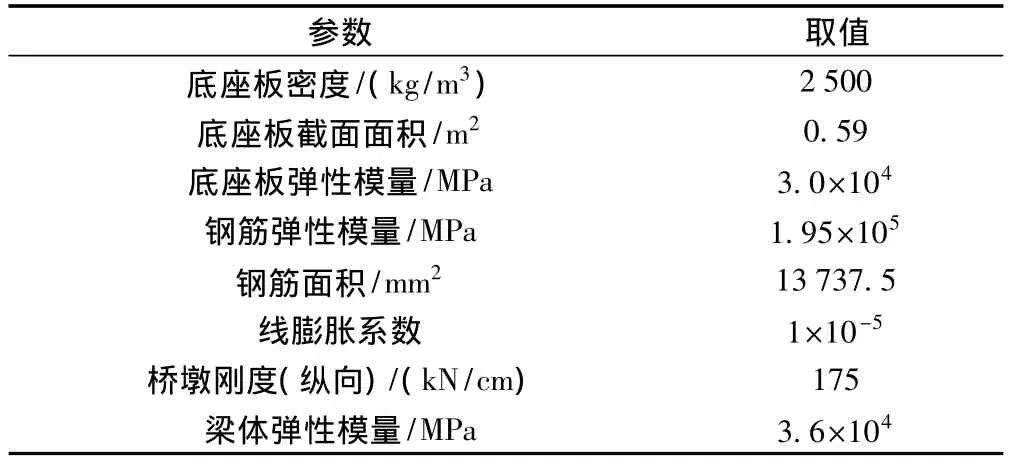

底座板施工与温度有非常紧密的联系,本次计算考虑底座板整体降温最大幅度为10℃,施工温度为允许施工的最低温度值5℃,钢板连接器后浇带(BL1)张拉行程由公式(1)计算,如表2所示,其余计算参数如表3所示。

表2 5℃底座板施工张拉行程

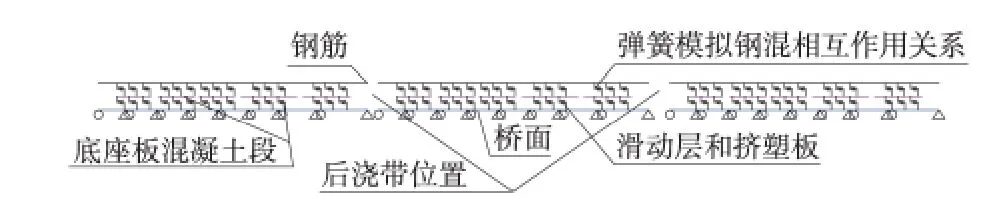

采用Ansys有限元软件来模拟底座板施工的张拉过程,模型中假设钢筋、底座板和桥梁为杆单元,钢筋和底座板混凝土之间假设为非线性弹簧,弹簧刚度由混凝土与钢筋之间的粘结应力-滑移确定;底座板和桥梁之间的两布一膜采用弹簧-滑动阻尼器模拟,当弹簧在最大摩擦力范围内时,为线弹性弹簧,达到极限摩擦力时,仅提供最大摩擦力;桥墩自由伸缩段假设为沿线路方向(纵向)线弹性弹簧;由于挤塑板相对于整个底座板长度很小,因此本次计算未考虑挤塑板对底座板施工的影响,力学模型如图4所示。

表3 计算参数

图4 桥上CRTSⅡ板式无砟轨道底座板张拉力学模型

4 拧紧张拉器前整体降温下的底座板受力分析

按照现有施工方法进行施工,利用有限元中荷载步的概念,在张拉连接后浇带BL1处施加温度力荷载,一步步加载,直至施工完成,分析底座板在每步施工后的受力情况,本次计算取5℃时的施工中典型情况“临时端刺+常规区”进行计算。

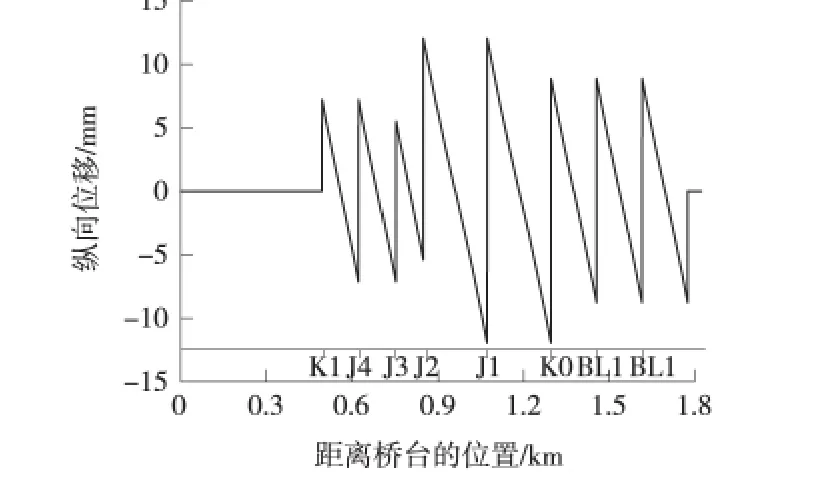

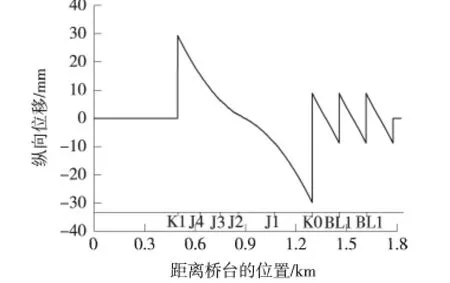

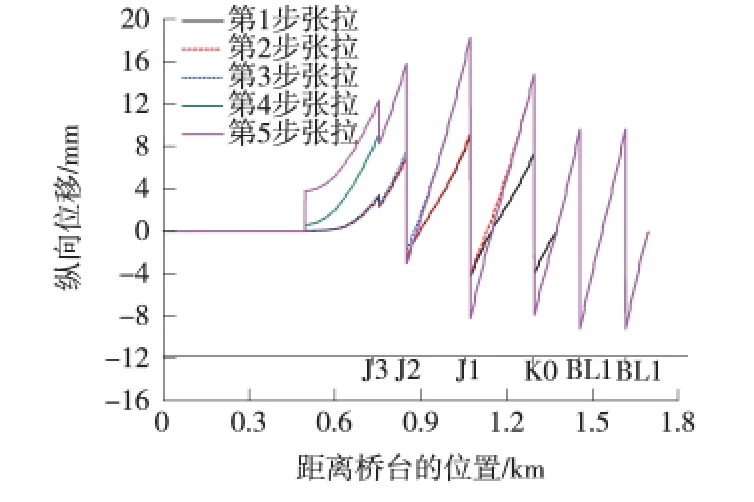

底座板浇筑完成,其中常规区后中部的齿槽后浇带与底座板同时浇筑,即该位置不会发生纵向位移。底座板浇筑完成并达到要求强度后,底座板整体降温10℃,此时尚未用手拧紧J4~J1,由此得到的计算结果如图5所示。由图5可知,整体降温10℃时,纵向位移以每一个浇筑段中心为中点,对称向各自的中心收缩,其中,最大位移位置为J1位置处,约为12 mm,这是因为J1两侧的底座板长度最长,约为220 m,因此降温时收缩量较大。

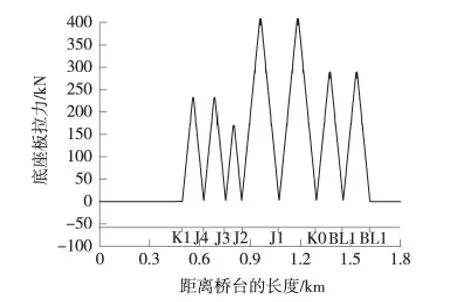

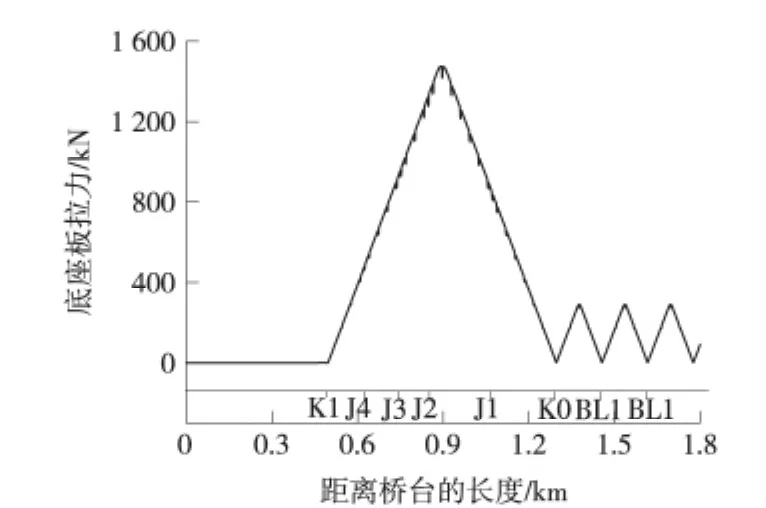

整体降温10℃时,底座板拉力分布如图6所示,底座板拉力混凝土拉力峰值均出现在混凝土段中间位置处,并且随混凝土段长度的增加而增加,最大拉力处为J1后浇带两侧,最大值约为417 kN,折算拉应力约为0.74 MPa,此时混凝土底座板尚未开裂。

图5 整体降温10℃底座板位移分布

图6 整体降温底座板拉力分布

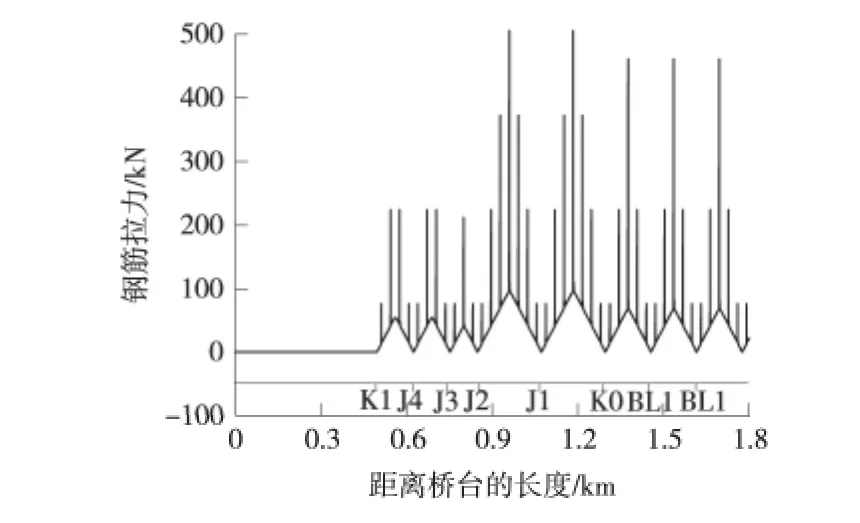

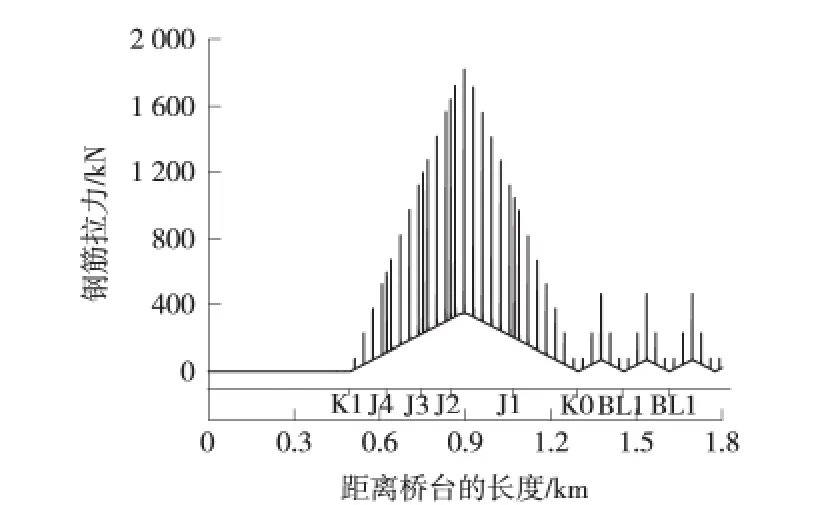

钢筋拉力分布如图7所示,与底座板混凝土类似,钢筋最大拉力也随着混凝土段的长度而改变,长度越长,拉力越大,其中,BL2后浇带达到了拉力最大值,约为512 kN,折算为应力约为37.2 MPa。由图7可知,J1两边的钢筋承受的拉力要大于其他区域,但从J2到BL1其最大拉力相差不大,钢筋的最大拉力均位于每段混凝土浇筑段的中部齿槽后浇带BL2处。底座板拉力和钢筋拉力走势基本一致,而在混凝土内部拉力主要由混凝土承担。

图7 整体降温10℃钢筋拉力分布

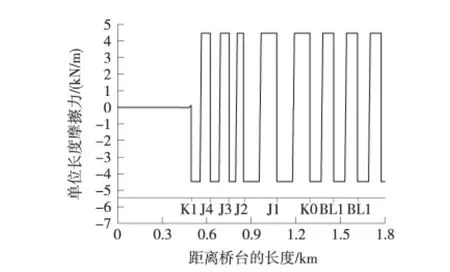

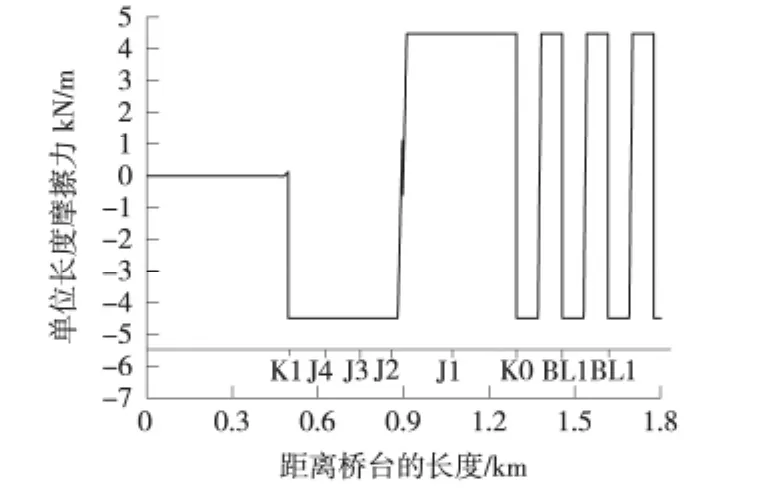

滑动层单位长度摩擦力分布如图8所示,滑动层单位长度摩擦力约为4 kN/m,其最大值和最小值几乎为直线,且大小相同方向相反,说明滑动层已经提供了最大摩擦力,底座板已经滑动。

5 临时端刺纵连后整体降温时底座板受力分析

用手拧紧J4~J1后,从K1到K0的底座板连成一体,此时,底座板整体降温10℃,由此得到的计算结果如图9所示,由于此时J4到J1的底座板已经连成了整体,相当于底座板长度增加到从K1到K0的长度,共约800 m。此时整体降温10℃,常规区后浇带对称向各自的中心收缩,而端刺区连成了整体向端刺区中部收缩,其中,最大位移位置为K1和K0位置处,约为29 mm,位移比拧紧前增大了约2.4倍。

图8 滑动层单位长度摩擦力分布

图9 整体降温10℃底座板位移分布

拧紧J4到J1并整体降温10℃后,底座板拉力分布如图10所示,最大拉力处为J0后浇带两侧,最大值约为1474 kN,折算拉应力约为2.63 MPa,此时混凝土底座板已经超过了C40混凝土极限抗拉强度2.39 MPa。

图10 整体降温底座板拉力分布图钢筋拉力分布

如图11所示,其中,临时端刺区BL2后浇带钢筋达到了拉力最大值,约为1815 kN,折算为应力约为132 MPa。由图11可知,临时端刺区混凝土内部钢筋拉力由临时端刺两端向中间依次增加,临时端刺区后浇带拉力由临时端刺两端向中间几乎线性递增。底座板拉力和钢筋拉力走势基本一致,而在混凝土内部拉力主要由混凝土承担。由于底座板在拧紧J4到J1后连成整体,使得临时端刺底座板以临时端刺中间位置为中点收缩,此时底座板与桥梁之间的滑动层以临时端刺中心相反方向对底座板施加摩擦力,从而导致临时端刺底座板所受拉力变大。

图11 整体降温底座板钢筋拉力分布

滑动层单位长度摩擦力分布如图12所示,与未拧紧J4到J1张拉器一样,滑动层单位长度摩擦力约为4 kN/m,其最大值和最小值几乎为直线,滑动层以临时端刺中心相反方向对底座板施加摩擦力,且大小相同方向相反,说明滑动层已经提供了最大摩擦力,底座板同样已经滑动。

图12 滑动层单位长度摩擦力分布

6 施工工序对底座板受力影响分析

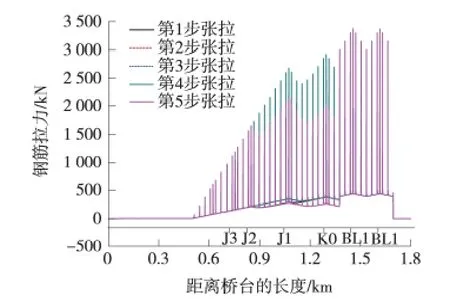

根据底座板张拉顺序将张拉过程分为5步,第一步张拉靠近K0的两个BL1常规区后浇带,此时常规区中部剪力齿槽后浇带已经浇筑,即该位置在纵向不会发生移动;第二步张拉K0,第三、四步张拉J1和J2;第五步张拉J3,张拉行程为J2的1/3。

用手拧紧J4~J1后,在5℃条件下施工,张拉分3次进行,按照表2所示的张拉行程对轨道板进行张拉。

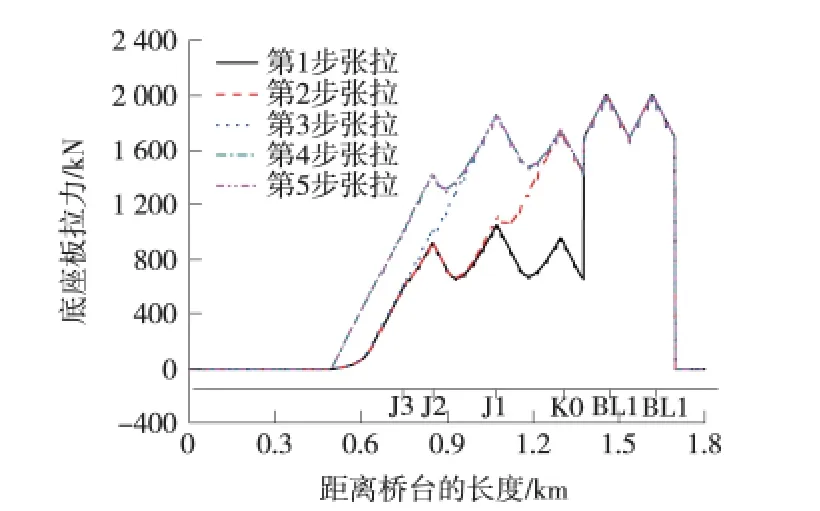

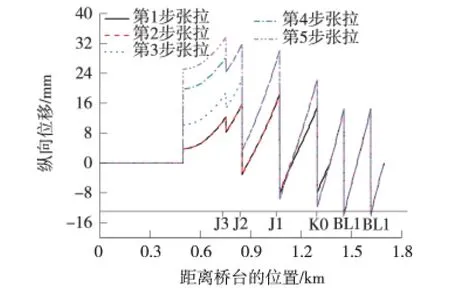

6.1 第一次张拉底座板受力分析

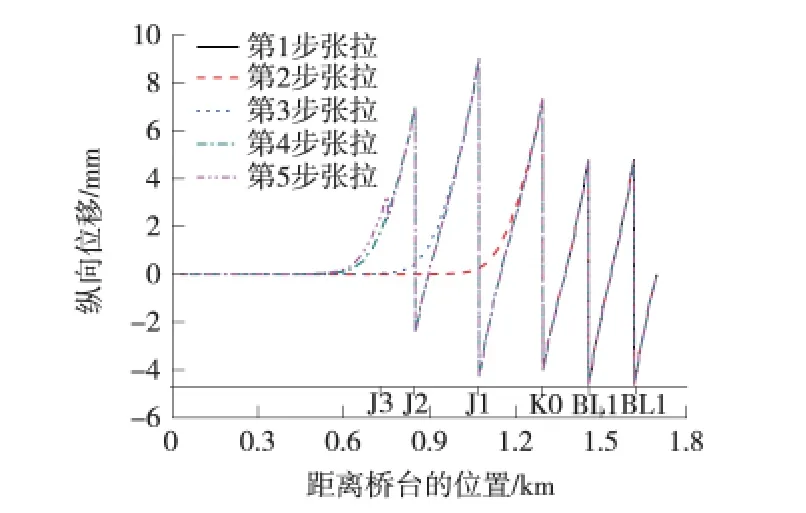

第一次张拉时各步张拉沿线路方向的纵向位移如图13所示,沿纵向正位移最大处为J1位置,约为8.13 mm,J1对应的负位移最大值为4.59 mm;由于常规区中部后浇带提前与底座板一起浇筑,因此常规区中部位移不变,整个底座板在5步张拉之后,负位移最大处为BL1处,约为4.6 mm;由于临时端刺K1未拧紧,即临时端刺的K1段为自由伸缩状态,因此,临时端刺区负位移的绝对值要小于正位移,临时端刺整体向常规区移动。

图13 第一次张拉位移分布

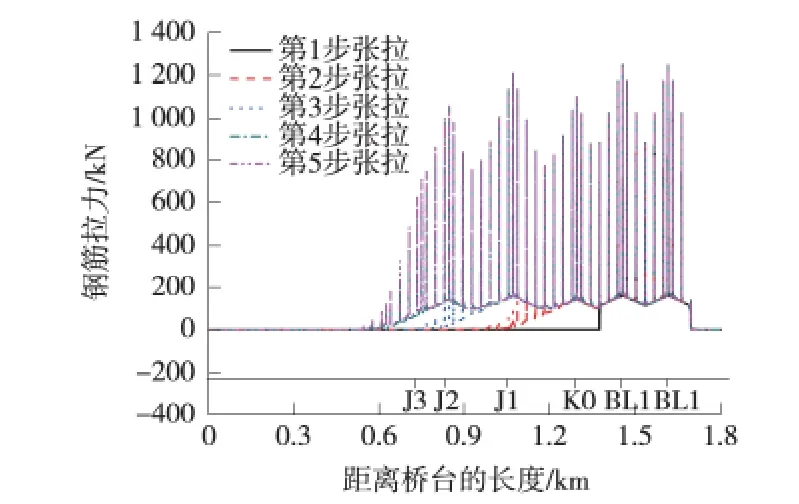

图14为第一次张拉时,各个位置各步底座板拉力分布图,其中,最大拉力出现在BL1后浇带位置处,为1080 kN,折算为拉应力约为1.92 MPa,临时端刺区底座板拉力随底座板混凝土长度增加而增加,拉力最大为J1位置处,约为1 030 kN,折算为拉应力约1.83 MPa;由此可见,在15℃时对底座板进行张拉已接近C40混凝土极限抗拉强度2.39 MPa。

图14 第一次张拉底座板拉力分布

钢筋拉力分布如图15所示,其中,常规区BL1后浇带钢筋达到了拉力最大值,约为1 230 kN,折算应力为89.5 MPa左右,钢筋最大拉力BL1要大于BL2,BL2又远远大于底座板内部钢筋。

图15 第一次张拉钢筋拉力分布

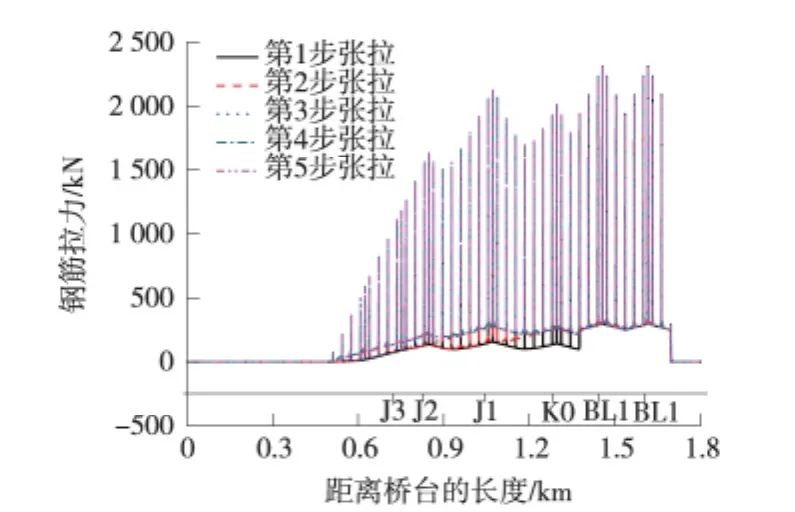

6.2 第二次张拉底座板受力分析

第二次张拉时各步张拉沿线路方向的纵向位移如图16所示,沿纵向正位移最大处依然为J1位置,约为18.27 mm,J1对应的负位移最大值为4.49 mm;由于常规区中部后浇带提前与底座板一起浇筑,因此常规区中部位移不变,整个底座板在5步张拉之后,负位移最大处仍为BL1处,约为9.18 mm;K1位置处由于张拉连接器未拧紧,因此临时端刺向正方向位移了4 mm,这意味着在下一段施工段施工时张拉K1的张拉行程相应增大。

图16 第一次张拉位移分布

图17为第一次张拉时,各个位置各步底座板拉力分布图,其中,最大拉力出现在BL1后浇带位置处,为2 200 kN左右,折算为拉应力约为3.93 MPa,已经超过了C40的极限抗拉强度2.39 MPa;随着第一步到第五步的张拉,底座板由 K0,J1,J2,J3依次破坏,发生开裂。

图17 第二次张拉底座板拉力分布

钢筋拉力分布如图18所示,其中,常规区BL1后浇带钢筋达到了拉力最大值,约为2 270 kN,折算为应力为172 MPa,未达到屈服应力标准;钢筋拉力分布与第一次张拉类似,即BL1后浇带钢筋要大于BL2,BL2又远远大于底座板内部钢筋。

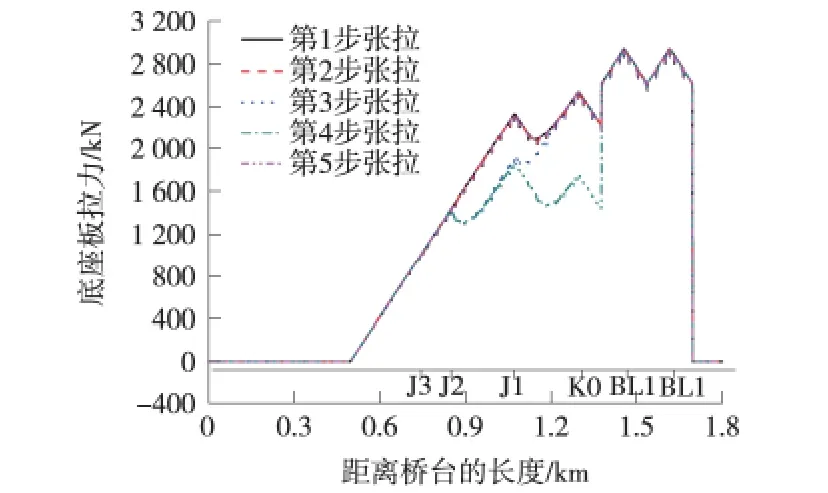

6.3 第三次张拉底座板受力分析

在第二次张拉过程中,底座板已经破坏,但是钢筋仍处于承受范围之内。

第三次张拉时各步张拉沿线路方向的纵向位移如图19所示,沿纵向正位移最大处与第一次、第二次不同,正位移最大处为J3位置,约为32 mm,此时,K1到J3,J3到J2的位移已经完全为正位移,整个临时端刺向K0靠拢得更加明显;与之前两次张拉相同的是整个底座板在5步张拉之后,负位移最大处仍为BL1处,约为13.7 mm;K1位置处由于张拉连接器未拧紧,因此临时端刺向正方向位移了24 mm,比第二次张拉增加了20 mm,这意味着在下一段施工段施工时张拉K1的张拉行程相应增大。

图18 第二次张拉钢筋拉力分布

图19 第三次张拉位移分布

图20为第三次张拉时,各个位置各步底座板拉力分布图,其中,最大拉力出现在BL1后浇带位置处,为2 900 kN,已经超过了 C40混凝土的极限抗拉强度2.39 MPa。

图20 第二次张拉底座板拉力分布

钢筋拉力分布如图21所示,其中,常规区BL1后浇带钢筋达到了拉力最大值,约为3 380 kN,折算为应力为246 MPa,仍然未达到屈服应力标准;其中,混凝土内部钢筋拉力增加不大,钢筋拉力主要增长为张拉器钢筋和BL2齿槽后浇带钢筋。

7 结语

通过模拟“新建临时端刺+常规区”的底座板施工过程,并进行计算,主要得出以下结论。

图21 第三次张拉钢筋拉力分布

(1)拧紧张拉器前临时端刺底座板为松散状态,此时温度荷载对其影响较小;当临时端刺不施加预应力的纵连之后(即用手拧紧后),临时端刺拉力明显增加;底座板和钢筋拉力与混凝土段的长度有着直接联系,随着混凝土段长度增加,底座板混凝土和钢筋所受拉力相应变大。升温过程中,底座板受压,对底座板受力影响较小。

(2)第一次张拉之后,位移量最大为J0处;底座板和钢筋拉力最大值为BL1处后浇带,此时,底座板混凝土未达到其极限抗拉强度,钢筋未屈服。

(3)第二次张拉之后,位移量最大处仍为J0处,其中,由于K1并未连接,向K0方向位移了4 mm,在该临时端刺与下一个施工段纵连时,其张拉行程相应增加;底座板和钢筋拉力最大值仍然出现在BL1后浇带处,此时,底座板混凝土已经超过其极限抗拉强度,钢筋未屈服。

(4)第三次张拉之后,位移量最大处为J3,K1处底座板钢筋混凝土向K0方向位移了24 mm,在该临时端刺与下一个施工段纵连时,其张拉行程相应增加,可能对下一个施工段施工带来不利影响;底座板和钢筋拉力最大值仍然为BL1处后浇带,此时,底座板混凝土已经超过其极限抗拉强度,钢筋未屈服。

(5)结果表明,施工温度为5℃时,按照该种施工方法,底座板混凝土将在第二次张拉时开裂,张拉连接器钢筋和齿槽后浇带钢筋均未达到屈服。

[1] 中华人民共和国铁道部.铁建设[2007]85号 客运专线无砟轨道铁路工程施工质量验收暂行标准[S].北京:中国铁道出版社,2007.

[2] 朱高明.国内外无砟轨道的研究与应用综述[J].铁道工程学报,2008(7):28-30.

[3] 李昌宁.CRTSⅡ型板式无砟轨道轨道板预制与铺设技术[M].北京:中国铁道出版社,2012.

[4] 郑先奇.京沪高速铁路CRTSⅡ型板式无砟轨道长桥底座板施工技术[J].铁道标准设计,2013(2):38-43.

[5] 卿三惠,陈叔,胡建.高速铁路CRTSⅡ型板式无砟轨道施工关键设备及施工技术研究[J].铁道工程学报,2008(7):22-28.

[6] 惠小峰.CRTSⅡ型板式无砟轨道底座张拉技术探讨[J].铁道标准设计,2011(10):15-18.

[7] 李远庚.桥上CRTSⅡ型无砟轨道底座板纵向连接[J].城市建设,2013(9).

[8] 李成辉.轨道[M].成都:西南交通大学出版社,2005.

[9] 何华武.无砟轨道技术[M].北京:中国铁道出版社,2005.

[10]赵坪锐.客运专线无砟轨道设计理论与方法研究[D].成都:西南交通大学2008.

[11]易思蓉,何华武.铁道工程[M].北京:中国铁道出版社,2009.

[12]李乔.混凝土结构设计原理[M].2版.北京:中国铁道出版社,2010.

Effect of Temperature Change on Base Slab of CRTSⅡBallastless Track during Construction

JIANG Hao,LIU Zhi-bin,LIU Guan,ZHAO Ping-rui

(MOE Key Laboratory of High-speed Railway Engineering,Southwest Jiaotong University,Chengdu 610031,China)

In view of the change of temperature in the base slab of CRTSⅡballastless track during stretching process,a model of base slab is established based on the finite element method and reinforced concrete bond-sliding theory to calculate concrete-steel-bridge longitudinal interaction.The variation of steel and concrete stresses are analyzed during the temperature changes and tensioning process when the construction temperature is 5℃.The result shows that the stresses of base slab concrete and steel are directly related to the length of the concrete section,and the stresses of steel and concrete of the base slab increase with the extension of the concrete section.During the stretching process,the concrete may crack during the second stretching,while the steels of tension connector and the alveolar late-poured zone are not yielded.

CRTSⅡballastless track;Stretching base slab;Construction;Late-poured zone

U213.2+44

A

10.13238/j.issn.1004-2954.2015.05.009

1004-2954(2015)05-0040-07

2014-08-14;

2014-08-31

国家重点基础研究发展计划(973计划)课题(2013CB036202);国家自然科学基金项目(51008258),中央高校基本科研业务费专项资金(SWJTU12CX065)

姜 浩(1990—),男,硕士研究生,E-mail:766100962@qq.com。