煤矿井下空心包体应力解除法地应力测量层位选择方法

2015-08-31司林坡

司林坡

(天地科技股份有限公司开采设计事业部,北京100013)

煤矿井下煤岩体中含有的内应力被称为原岩应力或初始应力,煤矿井下采掘工程变形和破坏的根本作用力也来源于此。了解和掌握煤岩体中的原岩应力是进行井下采掘部署,工程设计及煤岩体稳定性分析的必要前提[1]。目前,原岩应力测量方法以水压致裂法与应力解除法应用最广。为了能使水压致裂法在煤矿井下得到应用,康红普[2]等针对煤矿井下特点,开发研制出煤矿井下小孔径水压致裂法地应力测量装置,在我国多个矿区得到推广和应用,获得大量地应力实测数据。但传统的水压致裂地应力测试是在单孔中进行平面应力测量,其假设之一是一个主应力方向与钻孔轴线方向一致,而且这一方向的主应力值需要估算。空心包体应力解除法克服了以上缺点,尤其在进行三维应力测量方面比水压致裂法具有更为明显的优势,其突出特点是利用单孔测量可以确定岩体的三维应力状态。

空心包体应力解除法地应力测量在煤矿井下应用是在借鉴国内外其他行业的基础上展开的。蔡美峰[3]等针对该方法应用过程中由于温度差异而产生的误差进行详细研究,开发出完全应力补偿技术,对空心包体应变计和最初的围压率定公式进行修正,大幅提高了地应力测量精度。李远[4]等在蔡美峰教授研究的基础上,对应变计探头及电路误差进行系统研究和分析,并对温度补偿和围压率定做进一步修正。刘允芳[5]等利用围压加载试验成果修正原始应变实测值,对解除应变实测值的修正提出具体方法,使测试结果更为精确。张文军[6]等针对采用该方法进行实测时轴向主应力偏高的现象进行研究和探讨,得出由于孔壁存在残余岩粉和潮湿而导致胶结剂与孔壁之间产生的微位移是产生这种现象的主要原因,并提出了相关改进建议。白世伟[7]同样针对该现象进行研究,提出针对不同岩性的岩石采用不同的胶结剂,避免出现边界屈服现象。此外,还有众多学者围绕采用该方法进行地应力测试成功率和测量精度方面进行过深入研究,取得大量有价值的研究成果。不可忽视的问题是,在煤矿井下采用该方法进行地应力测量,煤系地层的自身特征对测试成功率和测量精度的影响程度则更为突出。如何将空心包体应变计安装在适宜的岩层中并进行解除和率定,使应变计中各应变片准确响应是保证测试数据质量最为关键的技术环节。

本文针对煤矿井下测试条件,讨论煤系地层自身特点对空心包体应力解除法地应力测量的影响,提出有效地解除岩层判断和确定方法,并通过井下实测介绍该方法的应用过程和效果。

1 煤矿井下围岩条件对测试的影响

煤矿井下想要获得高的测试成功率,需要向巷道顶板岩层中施工钻孔,将空心包体应变计安装和解除。煤层顶板岩石类型以泥岩、粉砂岩、砂岩为多见,层理、节理和裂隙普遍存在,以上因素会对测量过程和结果产生较大影响。

1.1 岩石强度的影响

在打钻取芯过程中,影响岩芯采取质量的天然因素包括岩石强度、矿物胶结特性等。如果岩石强度高、硬度大、胶结致密、均匀,钻进过程中抗冲刷、抗震动、抗拉性较强,易于得到完整性好的岩芯。如果岩体松散、强度低、胶结不良等,钻进过程中在静压水冲刷和组合应力作用下则易断裂、形成块状、饼状及粒状,难以保证岩心完整性,有时甚至取不到岩芯。所以在岩石强度较低的岩层中进行应力解除,岩芯极易断裂,影响测试数据质量,甚至会损坏空心包体应变计,导致测试失败。

1.2 岩层结构的影响

煤岩体结构参数包括节理、层理、裂隙等结构面的空间分布特征及力学参数。结构面对岩体的均质性和各向同性的影响远大于岩体材料本身,当空心包体应变计探头黏结在结构面处时,其应变片读数的变化反映的是结构面在受到扰动时的变化,而不能反映岩芯在应力解除前后的真实变化状况。除此之外,在钻取岩芯的过程中,岩体中的层理、片理、软硬互层及层面与钻孔轴线交角等因素对岩芯取出率有很大的影响,岩芯容易在结构面所在位置断裂;在使用围压率定装置对取出的岩芯和空心包体应变计组合体进行率定时极易造成岩芯断裂。

图1(a)为井下地应力测量实测照片,该段岩芯整体为细砂岩,但层间存在薄的炭质泥岩夹层,在解除过程中,岩芯在组合应力作用下自夹层部位断裂,导致应变计各应变片读数产生异常,影响测试效果。图1(b)显示解除岩芯内含隐性原生裂隙,解除过程取得完整的岩体与空心包体应变计组合体;率定时,在围压反复加载、卸载作用下,岩芯内含隐性裂隙张开导致岩芯断裂,率定失败。

图1 岩芯断裂

岩层中的结构还可能导致钻取的小孔表面不光滑,存在缺陷,在安装空心包体应变计时,胶体与孔壁黏结质量差,存在空区,对岩体与应变计变形的协调性产生较大影响,导致测量结果失真。

1.3 钻孔与岩层夹角的影响

在煤矿井下采用空心包体应力解除法进行地应力测量,势必要穿过顶板多种岩层。施工过程中,实际钻孔轨迹往往会偏离设计钻孔轨迹,这种现象会导致大小孔不同心 (如图2所示)、钻具磨损和振动严重,严重影响岩芯取出效果和测试数据质量。减小和避免钻孔偏斜,除了增大钻具刚度、选择适宜的钻具与孔壁间隙、采用合理的钻进工艺外,钻孔轴线与岩层之间的夹角也是需要考虑的关键因素。相关研究表明[8],在软硬相间的岩体中钻进,当钻孔以锐角穿过软硬岩层界面,从硬岩进入软岩时,钻具轴线有偏离层面法线的趋势,但由于穿过的岩层较硬,限制了钻具偏斜,结果基本上保持原来的方向;当钻具由软岩进入硬岩时,钻具也有沿层面法线偏斜趋势,在这种情况下钻孔遇层角 (钻孔轨迹在遇层点的切线与其在层面上的投影所夹的锐角)存在临界值,超过临界值,钻孔顶层进,保持原有方向;低于临界值时,钻孔将沿硬岩面滑下。其临界值大小决定于硬岩的硬度和钻头类型,通常为10~20°,一般情况下钻具穿过岩层的遇层角不应小于30°。

当在岩巷中进行测量时,施工小仰角的近水平孔以利于对解除岩层完整性的判断和空心包体应变计的安装,采用地质罗盘及重锤式定向仪来确定钻孔倾角、方位角及应变计特定应变花的安装角。在煤巷顶板岩层中进行测量时,鉴于以上研究成果,结合现场施工条件及三维电子罗盘的适用要求,建议钻孔轴线与岩层夹角为30~60°。

图2 大、小钻孔不同轴心

2 测试段选择的建议方法

一般情况下,采用空心包体应力解除法进行地应力测量,常用打钻取岩芯的方法对岩层赋存状况进行预判,但在煤系地层中进行取芯,得到的岩芯往往较短,甚至不规则。尤其因为施工原因很容易导致岩芯断裂,不能够准确描述和确定顶板岩层围岩赋存状况。总体来说,这种方法费工、费时、效果不佳。建议在测点附近首先施工检测钻孔,采用孔壁观察法和钻孔触探法围岩强度测试相结合的方法在测量孔中对测点处顶板岩层状况进行准确了解和掌握,综合分析和判断,结合岩层产状最终确定测量岩层层位,设计测量钻孔参数。

2.1 钻孔孔壁观察法岩体结构观察

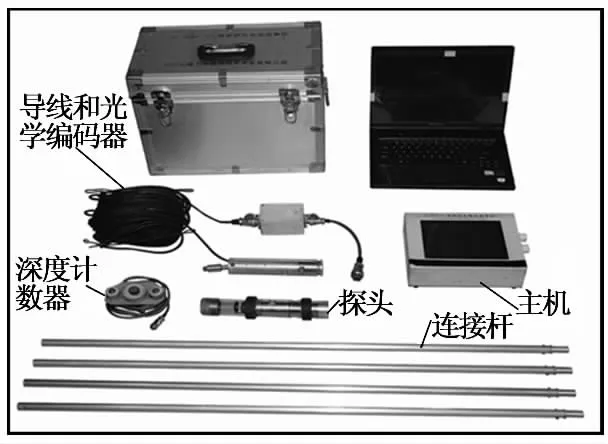

孔壁观察法是采用钻孔窥视仪观察与测量钻孔孔壁上的结构分布状况。该方法快速、直观、有效,在煤矿井下煤岩体岩性识别、岩层厚度确定、岩体结构探测与完整性分析等方面发挥重要作用。本文采用天地科技股份有限公司开采设计事业部合作开发的全景钻孔窥视仪[9],如图3所示。整套仪器主要有以下部件组成:连接杆、主机、探头、深度计数器、导线和光学编码器。测试过程能将深度与图像一致结合,能达到图像与结果显示“所见即所得模式”。还可以显示输出平面展开图和立体柱状图,灵活直观。

图3 全景钻孔窥视仪

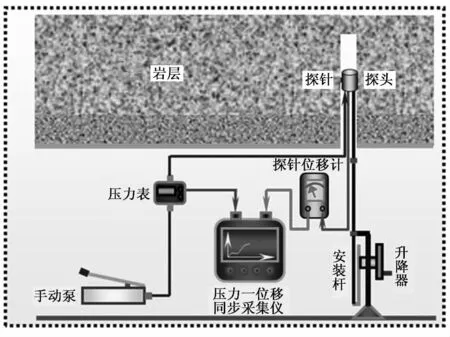

2.2 钻孔触探法围岩强度测试

钻孔触探法围岩强度测试是在打好的钻孔中采用钻孔触探仪器进行围岩强度测定的方法[10],如图4所示。通常沿钻孔轴向每隔100~300mm取一个测试剖面,每个测试剖面进行3~4个触点测试;相同层位触点临界压力值通过对比和筛分,确定后的临界压裂平均值作为该剖面临界压力,经过换算得到该剖面岩石抗压强度。在一个钻孔中完成全钻孔测试后,可将每个剖面的岩石强度按照深度填写至钻孔柱状图上,可将钻孔中各岩层强度值进行划分和分析,根据同层位不同剖面岩石强度值的波动情况可判断该岩层的完整性及均质程度。

图4 钻孔触探法围岩强度原位测试示意

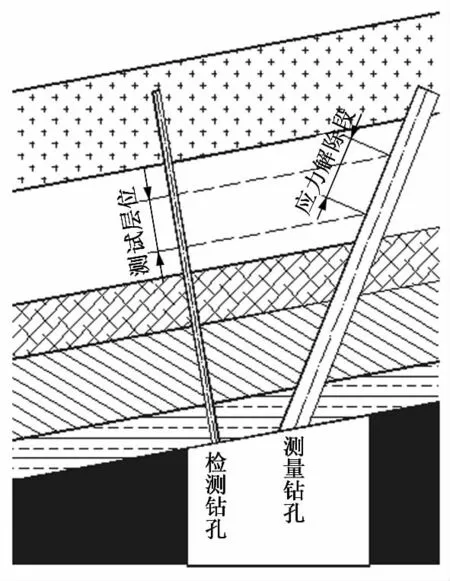

2.3 检测钻孔与测量钻孔

如图5所示,在确定的测点附近沿垂直顶板方向首先施工检测钻孔,根据钻孔触探法围岩强度原位测定装置和全景钻孔窥视仪适用钻孔要求,检测钻孔直径56mm,孔深一般为15~20m。检测钻孔施工完成后,在孔内首先进行围岩结构观测,对各岩层岩性、层厚、结构面状况进行分析和评价,在特定测试深度范围内选择岩层厚度大于0.5m、完整、致密的岩层作为备选测试段;利用围岩强度原位测定装置对备选段进行强度测试,将各测试剖面测试结果描述在对应的钻孔位置,根据各测试剖面强度值分布情况,选择强度值波动范围小的岩层作为测试段。根据现场施工条件设计测量钻孔角度,通过岩层产状及测试段层位确定测量钻孔孔深。

3 现场实测

以霍尔辛赫煤矿现场测试为例进行介绍,测点位于西回风大巷,巷道沿3号煤层顶板掘进,该煤层为近水平。巷道断面为矩形,锚网喷支护,测点处巷高3.5m,巷宽4.5m,埋深474m。

在测点所在巷道中部沿垂直顶板方向施工检测钻孔,钻孔直径56mm,孔深15m。对检测钻孔进行全孔围岩结构观测,观测结果如图6所示。

图5 检测钻孔与测量钻孔示意

图6 检测钻孔围岩结构观测结果

测点处顶板以上0~1.2m为泥岩,黑色,泥质胶结,层间离层明显,裂隙发育,岩层不完整。1.2~4.3m为细砂岩,灰黑色,层间富含泥岩条带,横向裂隙发育。4.3~5.3m为泥岩,黑色,泥质胶结。5.3~5.5m为小煤。5.5~8.0m为泥质砂岩,泥质胶结,横向裂隙发育。8.0~12.5m为粉砂岩,黑色,砂质胶结,岩层致密、完整。12.5~12.7m为破碎带。12.7~15.0m为细砂岩,灰-灰黑色,砂质胶结,下部存在横向裂隙,上部完整。通过观测结果可得,3号煤层顶板以上8.0~12.5m之间岩层完整性较好,综合考虑测量钻孔施工量和开挖导致的应力重新分布影响范围,初步确定在该岩层中进行空心包体应力解除法地应力测量。检测钻孔围岩强度测试结果如图7所示。

图7 检测钻孔围岩强度测试结果

通过测试结果可得,测点处3号煤层顶板泥岩强度为24.9MPa。泥岩以上细砂岩、泥岩强度分别为49.5MPa,35.5 MPa。由于层间裂隙普遍发育,导致各测试剖面强度值波动范围较大,备选测试段粉砂岩岩层强度值为60.4MPa,8.7~12.1m各测试剖面强度值波动范围非常小,通过各岩层围岩强度测试结果可进一步验证各测试剖面强度值波动状况与岩石的完整性与均质性存在很大相关性。结合以上测试结果,将测点顶板以上8.7~12.1m粉砂岩层作为应力解除测试段。

本次测试设计钻孔倾角为45°,方位角163°,将顶板以上10.0~11.0m作为测量段进行现场施工。结合2.3节所述,大孔钻进至14.1m位置时,磨平孔底,依次制备锥形导向孔和安装小孔;安装空心包体应变计并进行解除和率定,应力解除后的岩芯与空心包体应变计组合体如图8所示。

图8 霍尔辛赫煤矿应力解除岩心

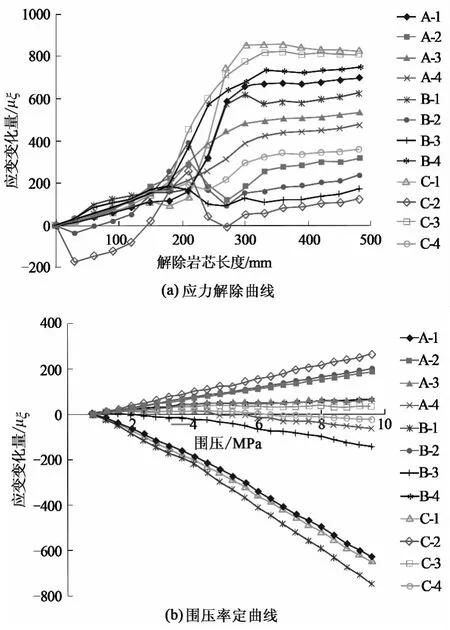

在实施应力解除和围压率定的过程中分别进行各应变片变化过程监测,监测结果如图9所示。通过监测曲线可得,解除开始阶段,应变曲线变化缓慢,当靠近应力计的中心位置时,曲线变化明显,超过中心位置时,曲线趋于平稳;解除过程每个应变片基本上是按合乎规律的方式进行响应,各应变片的工作状态正常。围压结果表明,率定过程线性和分段加压应变片响应规律性明显,由此表明解除岩芯完整性,空心包体应变计的黏结效果较好,各应变片的工况稳定,数据可信。通过相关计算得出本次测试结果如表1所示。

表1 霍尔辛赫煤矿西回风大巷地应力测试结果

图9 空心包体应力解除法地应力测试曲线

4 结束语

(1)煤矿井下煤层顶板岩层强度、结构面和倾角都会对测试过程和结果造成很大的影响。应选择将空心包体应变计安装在顶板岩层强度高,完整性好的岩层中进行解除;在施工顶板测量钻孔时,建议钻孔轴线与岩层夹角在30~60°之间。

(2)建议在进行应力解除地应力测量之前先施工检测钻孔,在检测钻孔中采用全景钻孔窥视仪进行顶板岩层围岩结构观测,采用围岩强度原位测定装置进行顶板岩层强度测试;综合两方面测试结果设计测量钻孔参数。该方法能大幅提高测试成功率和测试数据质量。

(3)基于煤系地层普遍较软、层理和微裂隙发育、各相异性、非均质性显著等特点,在煤矿井下进行地应力测量,测试方法的选择尤为重要。对测点附近采掘状况及测点围岩状况充分了解和掌握是关系到测试成功与否和影响测试数据质量的关键环节。

[1]康红普,等.煤岩体地质力学原位测试及在围岩控制中的应用[M].北京:科学出版社,2013.

[2]康红普,林 健.我国巷道围岩地质力学测试技术新进展[J].煤炭科学技术,2001,29(7):27-30.

[3]蔡美峰.地应力测量中温度补偿方法的研究[J].岩石力学与工程学报,1991,10(3):227-235.

[4]李 远,乔 兰,孙歆硕.关于影响空心包体应变计地应力测量精度若干因素的讨论[J].岩石力学与工程学报,2006,25(10):2140-2144.

[5]刘允芳,朱杰兵,刘元坤.空心包体式钻孔三向应变计地应力测量的研究 [J].岩石力学与工程学报,2001,20(4):448-453.

[6]张文军,南存全,董学农,等.套心法地应力测量中轴向主应力偏高现象探讨[J].辽宁工程技术大学学报 (自然科学版),1998,17(7):124-127.

[7]白世伟,丁 瑞.空心包体应力测量的几个问题 [J].岩土力学,1992,13(1):81-84.

[8]汤凤林.岩心钻探学 [M].武汉:中国地质大学出版社,2009.

[9]司林坡.全景钻孔窥视仪在水压致裂法地应力测试中的应用[J].煤矿开采,2010,16(2):99-101.

[10]司林坡.钻孔触探法围岩强度原位测试 [J].煤矿开采,2006,11(4):10-12.