汽车覆盖件拉伸模常见故障及解决

2015-08-28董超

董超

摘 要:汽车覆盖件(以下简称覆盖件)是指构成汽车车身或驾驶室、发动机和底盘的薄金属板料制成的异形体表面和内部零件。拉伸是以平板毛坯通过拉伸模制成筒形(或其它断面形状)零件,或以筒形(或其它断面形状)的毛坯再制成筒形(或其它断面形状)零件的工序。拉深材料的变形主要发生在凸缘部分,拉深变形的过程实质上是凸缘处的材料在径拉应力和切向压应力的作用下产生塑性变形,凸缘不断收缩而转化为筒壁的过程,这种变形程度在凸缘的最外缘为最大,本文主要通过拉伸原理及变形过程分析,解决拉伸过程产生的开裂问题。

关键词:汽车覆盖件;拉伸模;问题解决

1 绪论

汽车覆盖件一般都具有特殊的外形(空间曲面),大都采用拉伸成形,才能满足产品外观和尺寸的特殊要求。大多数汽车覆盖件在拉伸过程中不仅成形困难,而且容易产生回弹、起皱、拉裂、表面缺陷和平直度低等质量问题。拉伸工序在冲压件的整个设计、生产过程中是至观重要的。所以如何解决好覆盖件在拉伸工序中出现的各类问题,一直以来都是冲压工艺人员孜孜以求、不断探寻的目标。

2 汽车覆盖件拉伸时的变形基理

要想解决好汽车覆盖件在拉伸时出现的各种质量问题,必须需先要了解汽车覆盖件在拉伸过程中的变形基理,即在拉伸过程中的受力情况及应力应变的状态。

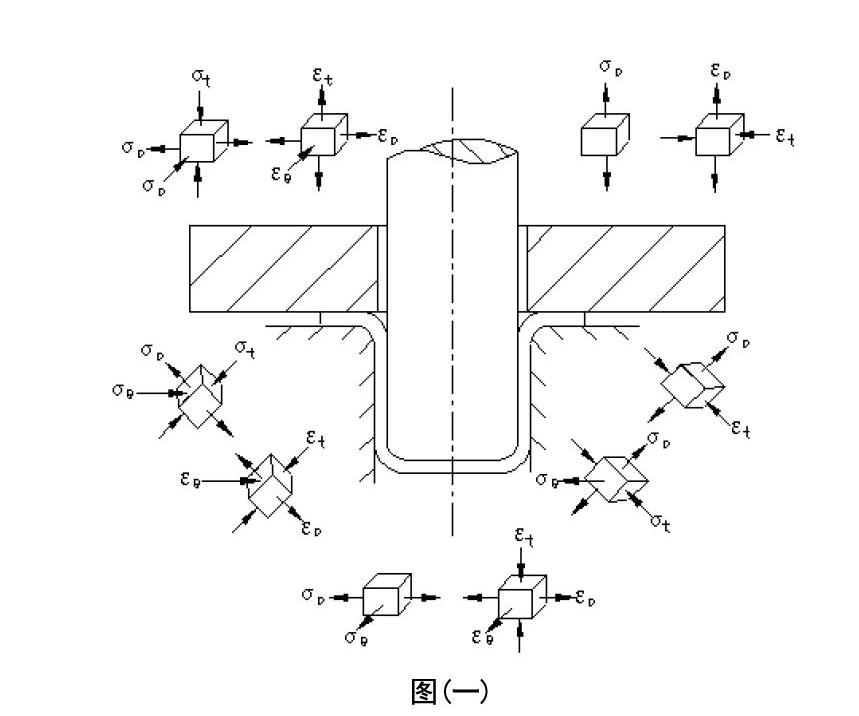

工件的凸缘部分是拉折式的主要变形区。这部分受三个方向应力作用。其径向受拉应力的σρ作用,切向则受压应力σθ作用。这两种应力是坯料产生塑性变形,并向中心移动逐渐进入凸模与凹模所形成的间隙里,追中形成零件的侧壁。在凸缘的厚度方向,由于压边圈的作用,皮料又受到压应力σt的作用,在一般情况下,σρ和σe的绝对值要比στ大得多。

工件圆角部分是一个过渡区。这部分材料的应力及应变比较复杂。处在径向受拉应力σe和切向压应力σθ外,还由于承受凹模圆角的压力和产生弯曲作用,而在厚度方向承受压应力σt的作用如图(一).

工件侧壁部分是已经经历塑性变形的变形区。这部分在继续拉伸时,凸模的拉伸力邀京侧壁传递到凸缘部分,因此这部分承受单项拉应力σe作用发生少量的纵向拉长和变薄,如图(二)。

工件底部凸模圆角是过渡区域。它承受径向拉应力σe和切向拉应力σθ的作用。同时,咋爱厚度方向上由于凸模的压力和弯曲作用,而又受压应力σt的作用,如图(一)。

材料在拉伸前后,工件底部始终是平的,不产生大的变形。但由于拉伸作用,材料蒋受两向拉应力,厚度变薄,如图(一)。

随着应力的分布不同,材料的应变状态各部分也不一样。这可根据工件变化情况来分析应变状态。一般情况下,工件拉伸后地步略有变薄,但基本上等于元坯料厚度。侧壁部分在拉伸过程中,处于凸缘部分位置时,同时受到径向拉应力σe和切向压应力σθ的作用。由于越到凸缘,需要转移的材料越多,切向压应力值越大,致使越到下部变薄越大,使工件侧壁上段增厚,而由于需要转移的材料少,切向压应力的值小而径向拉应力值大,致使越到下部变薄越大,由壁部向底部转角稍向上处则出现严重的变薄现象。另外从硬度角度来分析,材料拉深后,沿高度方向上零件个部分的硬度也不一样,越到上沿,硬度值也越高。

综上所述:平板坯料拉伸过程中的应力应变状态可以这样来理解:拉伸时,由于坯料受力而发生了坯料内部的相互作用,使坯料内部各点产生了内应力,在径向产生了拉应力σe,在切向产生了压应力σθ。在σθ和σe的共同作用下,凸缘区的材料先发生了塑性变形,并不断被拉如凹模内,因而成为不同壁厚的工件。

3 汽车覆盖件在拉伸工序中的常见故障及解决措施

3.1 法兰边起皱及其引起的开裂

拉伸件转角部位法兰边在拉伸过程中始终处于径向受拉,切向受压的双向应力状态。由于切向压应力的作用,法兰边处的板料不可避免的被压缩起皱,使板料增厚。若拉伸的深度越深,转角半径越小,法兰边的宽度越宽,则产生的褶皱越严重。如果法兰边为工艺补充部分,经后道工序修边可以去掉时,则法兰边的起皱可适当的放松控制,以不影响其它部位的成型为宜。如果法兰边是制件的一部分,必须保留时,这种起皱必须加以有效控制,控制方法是:

(1)增加拉伸时的压边力(压机本身压料力;拉延筋、拉延槛、压料面的控制)。增加压边力的方法是增加模具的压边面的面积。因此压边力不能无限制地增加,以防止其他部位产生失稳。

(2)在压边力不增加的情况下,适当地调整圆角半径部位的顶杆压力,如图所示在顶杆上部与压边圈下平面之间加调整垫片,利用压边圈轻微变形使圆角部分的压边力增加,从整体上平衡压边面上的各处压边力。

(3)将凹模圆角半径变大,减小板料进入凹模时的变形阻力,可有效解决开裂现象。

(4)压边圈平面处于良好配合状态,拉伸是通过凹模平面和压边圈来控制材料的均匀流动,而且板厚随冲压行程作相应变化,因此,必须通过研磨适应这种变化。浅拉深时,出于板料的变化量小,拉伸凹模面和压边圈平面只要研平就行,所以研磨没有问题。当进行深拉伸时,板厚的变化很大,所以必须与模具很好地配合。

3.2 凸模圆角部位的开裂现象

凸模圆角处的开裂,原因有两个方面:

(1)凸模圆角过小。由于板料在拉伸过程中此处变薄最为严重,因此过小的圆角会加劇板料的变形程度,最终导致开裂。拉伸的深度越深,这种变薄的程度就越大。因此必须对凸模圆角加以修正,放大。这种情况在现场处理最好。

(2)法兰边部分的压边力过大,具体的判断方法是仔细观察法兰边板料表面的变化,压边力过大时,可以明显地看出,法兰边的起皱现象非常轻微,局部有发亮的地方。如果此时这个压边力值是必须的(防止其他部分的侧壁出现缓松现象),那么在平衡块或凹模四角(产生开裂部分附近)与压边圈上平面之间可增加一个调整限位垫片。一般比料厚度高0.15~0.25,但由于板料会有差别,因此限位装置必须在现场调整,以确定最终合适的高度值。

3.3 直边侧壁的缓松现象

缓松现象在直边侧壁上比较明显,其原因是直边部分的板料在经过凹模圆角进入凹模的,必然会产生弯曲变形。欲消除这种变形,侧壁材料必须获得足够大的拉应力以产生足够的塑性变形。一般情况下,对于浅拉深件由于深度浅,缓松现象不明显,基本上可以满足产品要求。而对拉深较深的零件,这种现象就不能不引起关注。

直边侧壁的缓松现象多发生在拉伸的中后期,由于法兰边(压边圈表面的板料)面积越来越小。生成的阻力也随之减少,造成侧壁材料内部拉应力不能使板料产生足够的塑性变形。弹性变形的成份相对增加,因此在拉伸件脱模后,受弹性变形的影响,直边侧壁产生回弹造成缓松。为此,解决的办法是拉伸后期仍要为侧壁材料提供足够大的拉应力,如增加压边力,增加拉延筋。

对深拉深件,设计制造模具应有意识地对凹模圆角半径在合理的取值范围内取最小值。其优点是:

(1)较小的凹模圆角半径取值与较大取值相比,前者在拉深后期压边圈内沿周边失去压边控制的面积小,产生的进料阻力大。

(2)在拉深后期单靠压边圈提供的进料阻力是不够的,此时凹模圆角半径小,材料经过凹模洞口时产生的变形阻力就大,可为侧壁提供较大的拉应力,使侧壁被拉直,最大限度地减小回弹量。

(3)较小的凹模圆角半径取值,也符合模具设计的一般原则,半径小,放大容易,而半径大,变小则困难。

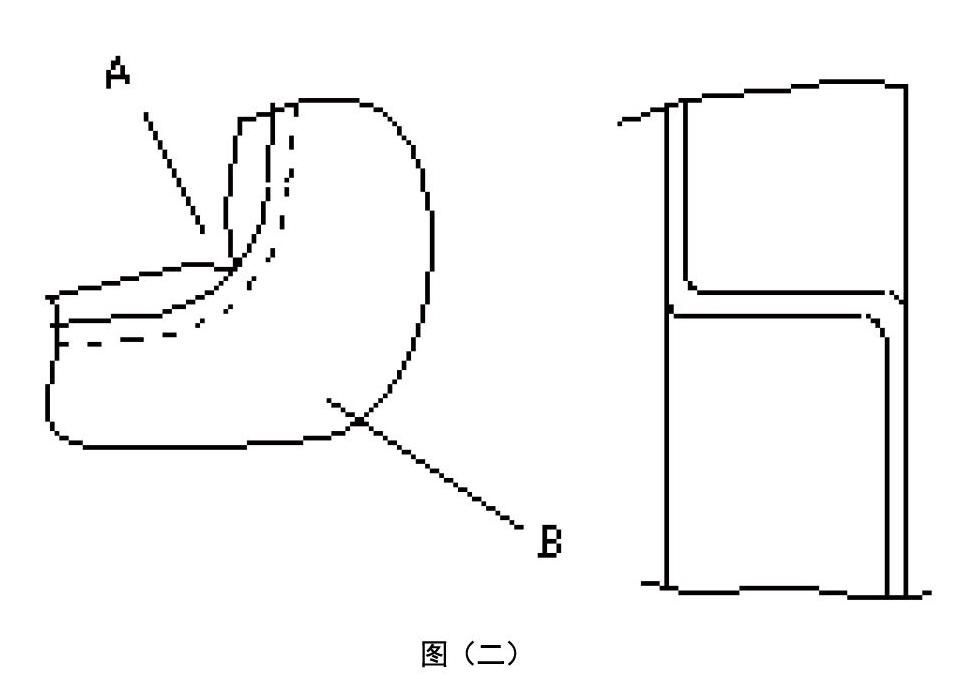

3.4 法兰边圆角内凹情况下法兰边的开裂

这种情况多发生在汽车覆盖件及形状不规则的拉伸件上,如图二所示,A处开裂与法兰边压边力的大小关系不大,而主要与法兰边处的板料形状、法兰边处的板料形状,法兰边宽度有关,是由A处板料在拉深过程中所处的应力状态决定的。A处板料始终处于径向,切向均受拉的双向拉应力作用下,产生的失稳必然是板料变薄开裂。这种开裂往往会波及到拉深件的侧壁,易造成废品。因此必须加以克服。但有一点必须注意,并不是拉深时A处不开裂,拉深件就是合格的。对B处而言,其应力状态是切向受压,径向受拉,产生的缺陷是B向起皱。为此,在解决A处开裂的同时,必须以B处不起皱为前提。因此,在实际的调试过程中,要求A处的展开料应尽量小,始终保证A处相对B处在拉深时处于相对的弱区状态,同时法兰边边缘的剪切圆弧应光滑连接,无毛刺,无加工硬化,凹模圆角半径应光滑,这样的开裂现象基本上可以解决。

4 结束语

汽车覆盖件在拉伸的过程会遇到很多方面的情况,其解决方法具体运用起来不应是单纯、孤立的,在具体调试操作中还应考虑到诸如板料的机械性能,冲床的成形速度,板料及模具的润滑,板料定位位置,拉深模的间隙等各方面因素。

对汽车覆盖件中的拉伸件,为了控制拉深过程中材料流动均匀,变形充分而又不出现起皱和拉裂,在冲压上采用措施的基本原则是开流和限流。开流就是在需要材料流动的地方减小阻力,使其顺利流动,以避免材料变薄破裂。限流就是在不需要材料流动的地方增大阻力,限制其流動以免多余的材料产生波浪而发生起皱。

参考文献

[1]《汽车覆盖件模具设计》 胡平 主编

[2]《冲模设计手册》 机械工业出版社

[3]《冷冲压及技术问答》 彭建生 编著

[4]《冲压件缺陷及消除方法》 重庆大学出版社