钢纤维活性粉末混凝土高温后抗压力学性能研究

2015-08-27秦李林

秦李林

钢纤维活性粉末混凝土高温后抗压力学性能研究

秦李林

(太原市住房和城乡建设委员会,山西太原030009)

对活性粉末混凝土(RPC)立方体试件高温后抗压强度进行了测试,探讨了钢纤维掺量对RPC爆裂性能及抗压强度的影响。结果表明,钢纤维可以有效提高RPC常温及高温后的抗压强度,2%~3%的钢纤维掺量可以有效防止RPC在较高温度下发生爆裂。20~300℃时,RPC高温后抗压强度随着温度的升高不断提高,最大增幅可达24.55%;300~800℃时,RPC高温后抗压强度随着温度的升高不断降低,经受800℃高温的RPC最低残余强度仅为19.2%。基于试验结果,通过回归分析给出了钢纤维掺量为2%~3%的RPC高温后抗压强度计算公式。

活性粉末混凝土;高温;抗压强度;钢纤维

0 前言

随着建筑业的飞速发展,建筑结构逐步向超高层、大跨度体系形式发展,建筑业对于建筑材料力学性能的要求也随之提高。活性粉末混凝土(RPC)作为一种新兴混凝土,其强度高、收缩变形小、长期受荷徐变小、韧性大、耐久性优良[1-2]。

RPC起源于20世纪90年代,之后国内外学者逐步开始对RPC基本力学性能展开研究。1995年,Richard和Cheytezy[3]通过对RPC配合比的不断优化及养护条件的改善,成功配制出200 MPa及800 MPa的RPC。1997年,RPC首次应用于大型建筑结构——加拿大人行桁架桥,该桥使用RPC构件拼装完成,并未使用钢筋,RPC较高的强度有利于减小构件尺寸,降低结构自重,至今该桁架桥仍保持较好的状态[4-5]。2001年,Jackie Voo等[6]基于已有研究成果,对RPC采取90℃蒸汽养护,成功配制出150 MPa强度等级的RPC。2008年,Halit等[7]采用粉煤灰及高炉矿渣对RPC配方做出进一步改进,采用高温(210℃)、高压(2 MPa)养护方式,得出了较为理想的配比。2009年,Halit等[8]对不同养护条件的RPC混凝土力学性能展开研究,结果表明,蒸压养护可以提升RPC的抗压强度,但对其抗折强度及韧性有不利影响。

目前,对于常温下RPC基本力学性能的研究已经相对成熟,但对于RPC高温力学性能的研究则相对较少[9-10]。混凝土高温后力学性能的研究对混凝土结构火灾后的损伤评估及鉴定加固意义重大。高强混凝土表观致密,其耐高温性能往往弱于普通混凝土,在急速升温下极易发生爆裂[11]。相关研究已表明,在高强混凝土中掺入一定量的钢纤维,有利于改善高强混凝土的高温力学性能,有效避免火灾下高强混凝土发生爆裂[12]。

本文旨在对RPC高温后力学性能展开研究,探讨不同钢纤维掺量对RPC试件破坏形态、爆裂性能及抗压性能的影响,建立高温后RPC抗压强度随温度变化公式,并与普通混凝土试验相关成果进行对比,为RPC结构抗火设计提供相应参考。

1 试验

1.1原材料

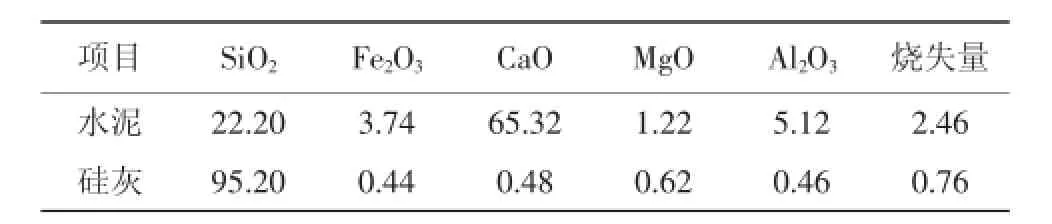

水泥:太原狮头水泥厂“狮头牌”P·O42.5水泥,主要化学成分见表1;硅灰:比表面积21 050 m2/kg,主要化学成分见表1;石英砂:粒径0.18~0.60mm(40~140目),SiO2含量大于99%;钢纤维:平均长度13 mm,直径0.20~0.22 mm;减水剂:FDN萘系浓缩高效减水剂,山东某厂生产,减水率25%~30%;水:自来水。

表1 水泥及硅灰的主要化学成分%

1.2试验设计及试件制备

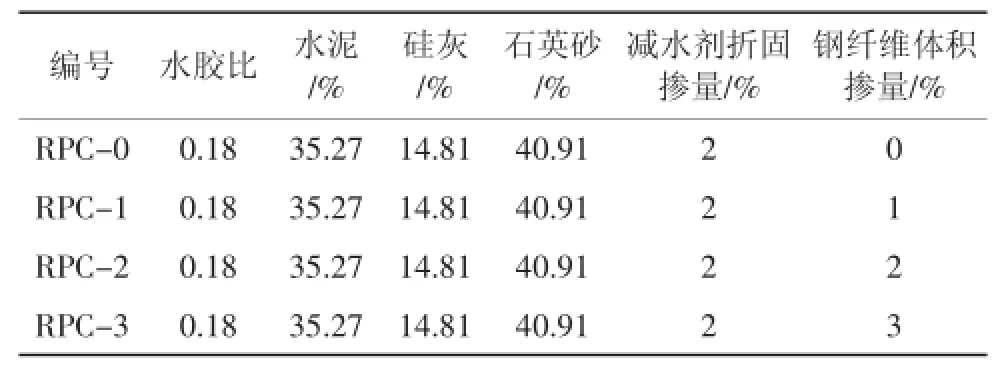

本试验所用配合比如表2所示。目前国内外尚无针对RPC基本力学性能测试的统一试验方法,参考GB/T 50081—2002《普通混凝土力学性能试验方法标准》,同时考虑RPC不含粗骨料,其各组分分布相对均匀,RPC抗压强度试件尺寸为100 mm×100 mm×100 mm。试件共制作108块,测试20~800℃高温后RPC的抗压强度。RPC搅拌采用卧式强制搅拌机,搅拌时先将水泥、硅灰、石英砂及减水剂倒入搅拌机搅拌180 s,随后再加入水搅拌360 s,最后加入钢纤维搅拌240 s。将搅拌好的RPC浆体倒入钢模,经振动台密实成型,静置1 d后脱模,然后移入养护箱90℃蒸汽养护72 h,再将蒸汽养护完毕的试件置于标准养护室养护56 d。养护完成的试块取出后置于实验室自然晾干,28 d后开始进行高温力学性能测试。

表2 RPC的配合比

1.3试验设备

(1)高温试验:采用SX2-16-10电炉,炉膛尺寸为500mm× 400 mm×400 mm,功率为16 kW,最高温度1000℃。为防止升温过程中试件发生爆裂,升温速度设定为5℃/min,所有试件在试验开始前提前100℃烘干24 h,试验温度等级设定为20、100、200、300、400、500、600、700及800℃。电炉升温达到指定温度后恒温2 h。试件冷却方式为在炉内冷却至试件内部温度低于100℃,随后取出试件置于实验室环境。

(2)力学性能试验:采用YAW-2000kN微机控制电液伺服万能试验机进行测试。

2 RPC高温试验现象

2.1试件爆裂现象

试验中观察发现,不同钢纤维掺量对RPC爆裂性能影响明显。不掺钢纤维时,当温度升至500℃时RPC-0试件发生爆裂,爆裂同时发出巨响;钢纤维掺量为1%时,温度升至600℃时RPC-1试件同样发生爆裂;钢纤维掺量为2%和3%时,在整个试验过程中,RPC-2、RPC-3试件并未发生爆裂。可见,钢纤维掺量的提高对抑制RPC高温爆裂效果显著,这主要是由于钢纤维掺量的增加可以提高RPC的抗拉强度,同时钢纤维的掺入有利于缓解试件温度梯度及随之产生的温度应力。试验结果表明,钢纤维掺量大于2%时,可以有效地抑制RPC的爆裂。

2.2试件表观变化

通过对高温后RPC试件的观察可知,不同钢纤维掺量的RPC试件外观变化基本一致。以RPC-3试件为例,20~300℃时,试件外观呈青灰色,表面无裂缝产生;400℃时,试件外观呈红褐色,表面出现少量微裂缝;500~600℃时,试件外观呈灰褐色,表面出现较多细长裂缝;700~800℃时,试件外观呈灰白色,疏松掉皮,钢纤维质脆易断,表面出现大量网状宽裂缝,部分混凝土烧结。

2.3试件质量损失

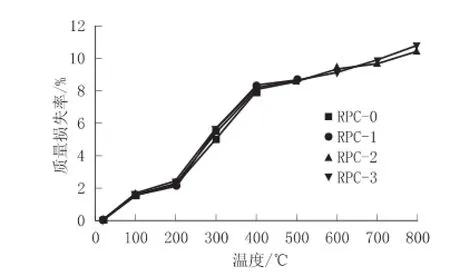

高温后RPC试件的质量损失如图1所示。

图1 高温后RPC试件的质量损失

从图1可知,不同钢纤维掺量的RPC质量损失率较为接近,钢纤维掺量的变化对RPC质量损失率影响较小。当温度低于200℃时,RPC质量损失主要是混凝土毛细水的散发;200℃时,不同钢纤维掺量的RPC平均质量损失率为2.27%;200~400℃时,RPC的质量损失明显变快,此阶段RPC质量损失主要归因于凝胶水的散发;400℃时,不同钢纤维掺量的RPC平均质量损失率为8.12%;400~800℃时,RPC质量损失速度明显减缓,400~600℃时RPC质量损失主要由于氢氧化钙脱水分解,600~800℃时RPC质量损失主要是由于水化硅酸钙的分解;800℃后RPC的平均质量损失率为10.60%。

3 RPC试件力学性能测试

3.1RPC的破坏特征

通过对试样的观察,不同钢纤维掺量对RPC的破坏形态有一定的影响。对于未掺钢纤维的RPC-0试件,破坏时呈现急剧的突然脆性破坏,试件破坏时发出巨响,同时崩裂出较多碎块。随着钢纤维掺量的增加,RPC的脆性破坏有所减缓,掺加钢纤维的RPC试件破坏前可明显听到钢纤维撕裂的声音,随后才会发出突然巨响,试件破坏,破坏时试件整体性也变得更好。分析可知,钢纤维掺量的增大,有利于缓解RPC试件的脆性破坏,这主要是钢纤维与水泥基体粘结良好,其对于抑制试件裂缝开展也有一定积极作用,同时由于钢纤维对裂缝的桥架作用,在试件开裂后,钢纤维可以传递桥架裂缝两侧水泥基体荷载。

不同温度对RPC的破坏形态也有一定的影响,当温度较低时,RPC试件破坏时发出巨响,试件呈现明显的脆性破坏,而随着温度的升高,当温度高于600℃时,RPC破坏时的声响有所降低,试件呈现出一定塑性破坏的形态。

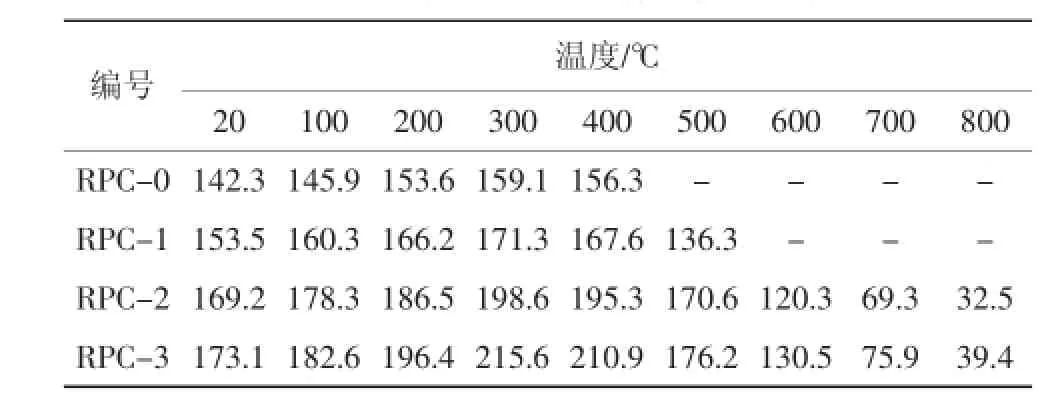

3.2RPC的抗压强度测试结果(见表3)

表3 不同温度后RPC试件的抗压强度MPa

由表3可知,钢纤维掺量对RPC的抗压强度影响较为明显,随着钢纤维掺量的增加,RPC的抗压强度有所提高。当温度为20℃时,RPC-1、RPC-2、RPC-3的抗压强度较RPC-0分别提高了7.87%、18.90%、21.64%;当温度为400℃时,RPC-1、RPC-2、RPC-3的抗压强度较RPC-0分别提高了7.23%、24.95%、34.93%。钢纤维掺量的增加对RPC抗压强度的提升主要是由于钢纤维对RPC试件裂缝开展的抑制作用,钢纤维弹性模量高于水泥基体5倍,其与水泥基体粘结良好,可以有效抑制裂缝的开展。当试件开裂后,钢纤维有助于传递开裂面之间的荷载,而当试件即将破坏时,钢纤维的拔出则可以耗散大量的能量。对比不同温度后RPC的抗压强度可知,20~300℃时,RPC高温后抗压强度随着温度的升高不断增大,300~400℃时,RPC的抗压强度略有降低,而当温度高于400℃时,RPC的抗压强度开始迅速下降。当温度为400℃时,RPC-0、RPC-1、RPC-2、RPC-3的抗压强度较20℃时分别提高了9.83%、9.18%、15.43%、21.83%;当温度为800℃时,RPC-2、RPC-3的抗压强度较20℃时分别降低了80.80%、77.24%。20~300℃时RPC强度的增长主要归结于RPC的二次养护过程,由于RPC掺有大量的硅灰,在一定温度的作用下,可以促进水泥进一步水化及火山灰反应,减少RPC内部氢氧化钙等对强度的不利影响,强度呈现继续增长;400~800℃时,RPC抗压强度随着温度而急剧降低,这主要归结于RPC内水分的蒸发及氢氧化钙、水化硅酸钙等的分解对强度造成不利影响。

3.3高温后RPC抗压强度计算公式

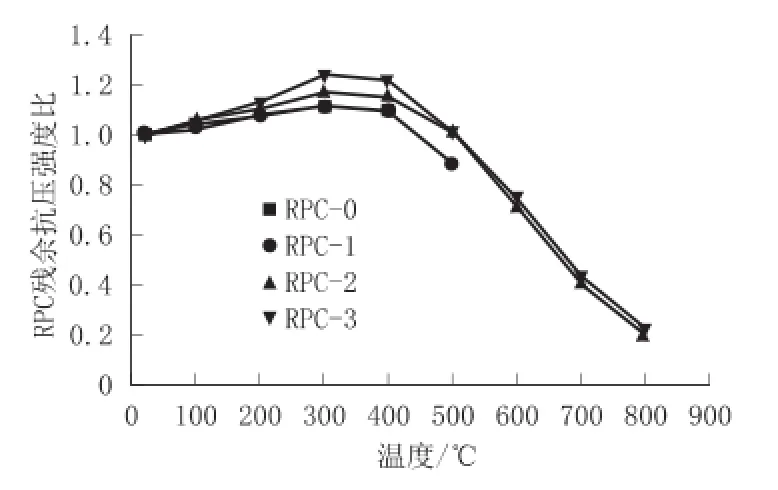

不同温度后RPC-0、RPC-1、RPC-2、RPC-3试件的残余抗压强度比(不同温度后混凝土强度与常温下混凝土强度的比值)如图2所示。

图2 RPC高温后的残余抗压强度比

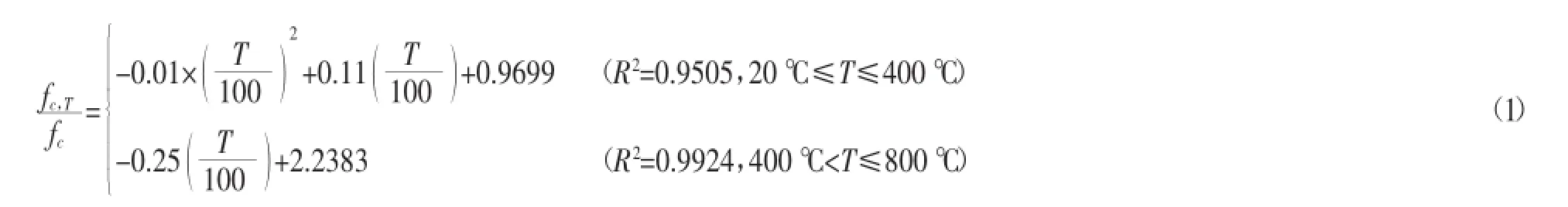

经过对试验数据进行拟合,得出钢纤维掺量为2%~3%的RPC立方体抗压强度计算公式见式(1),拟合公式与试验数据如图3所示。

式中:fc,T——不同温度后RPC的立方体抗压强度,MPa;

fc——常温下RPC的抗压强度,MPa;

T——温度,℃;

R2——相关系数。

图3 高温后RPC残余强度比与温度的关系

3.4高温后RPC抗压强度与普通混凝土对比分析

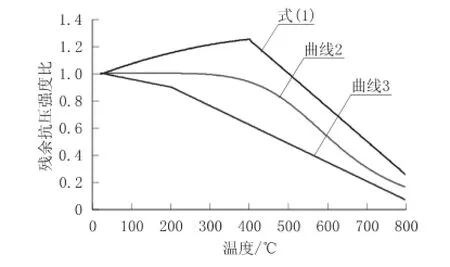

高温后RPC的抗压强度与普通混凝土对比见图4。图中RPC残余抗压强度比计算式为文中拟合的曲线式(1),普通混凝土高温后残余抗压强度比计算式选取李卫和吴波等[13-14]的研究成果,分别为曲线2和曲线3。

图4 RPC与普通混凝土高温后相对抗压强度对比

由图4对比可知,不同温度后RPC的抗压强度要高于普通混凝土,这主要是由于RPC不含粗骨料,这避免普通混凝土中粗骨料与水泥浆热不相容引起的应力集中。此外,RPC中的硅灰等均有利于提高0~400℃时的抗压强度,同时钢纤维的掺加也是使得RPC相对抗压强度高于普通混凝土的原因之一。

4 结论

(1)未掺钢纤维的RPC在升温至500℃时发生爆裂,掺加2%~3%的钢纤维可以有效抑制RPC的爆裂,同时可提高RPC的常温及高温后立方体抗压强度。

(2)RPC试件破坏形态受温度影响较为明显,当温度较低时,RPC试件呈现突然脆性破坏,破坏时发出巨响,而当温度高于600℃时,RPC呈现出塑性破坏。钢纤维的掺入对改善RPC脆性破坏有一定积极作用。

(3)20~300℃时,RPC的抗压强度随着温度升高而增大,300℃时RPC抗压强度最大增幅为24.55%;300~400℃时,RPC高温后抗压强度略有降低,降幅小于5%;400~800℃时,RPC抗压强度呈线性迅速降低,800℃时RPC最低相对抗压强度为19.2%。

(4)通过与现有普通混凝土高温后抗压强度研究成果对比,RPC高温后相对抗压强度明显高于普通混凝土。

(5)通过回归分析,给出了钢纤维掺量为2%~3%的RPC高温后立方体抗压强度计算公式。

[1]Richard P,Cheytezy M.Reactive powder concretes withhigh ductility and 200-800 MPa compressive strength[J].ACI Special Publication,1997,114:507-518.

[2]施韬,施惠生,陈宝春.矿渣活性粉末混凝土受压应力-应变特征研究[J].新型建筑材料,2005(7):11-13.

[3]Richard P,Cheytezy M.Compostion of reactive powder of concretes[J].Cement and Concrete Research,1995,25(7):1501-1511.

[4]Aitcin P C,Richard P.The pedestrian bikeway bridge of Sherbrooke[C]//The 4th International Symposium of Utiliza tion of High Strength/High Performance Concrete,Paris,1996:1399-1403.

[5]Aitcin P C,Lachemi M,Richard P,et al.The Sherbrooke reactive powder concrete footbridge[J].Structural Engineering International,1998,8(2):140-144.

[6]Voo J,Foster S J,Gilbert R I,et al.Design of disturbed regions in reactive powder concrete bridge girders[C]//High Performance Materials in Bridges:Proceedings of the International Conference,Hawaii,2001:117-127.

[7]Halit Y,Hüseyin Y,Karabulut A,et al.Utilization of fly ash and ground granulated blast furnace slag as an alternative silica source in reactive powder concrete[J].Fuel,2008,87(12):2401-2407.

[8]Halit Y,Mert Y,Hüseyin Y,et al.Mechanical properties of reactive powder concrete containing high volumes of ground granulated blast furnace slag[J].Concrete and cement Composites,2010,32(8):639-648.

[9]Tai Yuh-shiou,Pan Huang-hsing,Kung Ying-nien.Mechanical properties of steel fiber reinforced reactivepowderconcrete followingexposuretohightemperaturereaching800℃[J]. Nuclear Engineering and Design,2011,241(7):2416-2424.

[10]Liu chin-tsung,Huang Jong-shin.Fore Performance of highly

flowable reactive powder concrete[J].Construction and Building Materials,2009,23(5):2072-2079.

[11]胡海涛,董毓利.高温时高强混凝土强度和变形的试验研究[J].土木工程学报,2002,35(6):44-47.

[12]Lau A,Anson M.Effect of high temperatures on high performance steel fiber reinforced concrete[J].Cement and Concrete Research,2006,36(9):1698-1707.

[13]李卫,过镇海.高温下砼的强度和变形性能试验研究[J].建筑结构学报,1993,14(1):8-16.

[14]吴波,马忠诚,欧进萍.高温后混凝土变形特性及本构关系的试验研究[J].建筑结构学报,1999,20(5):42-49.■

Experimental research of compressive strength of reactive powder concrete with steel fiber after elevated temperatures

QIN Lilin

(Taiyuan Residence and Urban Construction Committee,Taiyuan 030009,Shanxi,China)

In order to explore compression properties of the reactive powder concrete(RPC)after high temperature,compression test are conducted on RPC cube specimens.Effect of steel fiber on compression strength and explosive spalling of RPC is talked.The experimental results show that the compressive strength of RPC can be enhanced by steel fiber both during room temperature and after high temperatures.With a 2%~3%content of steel fiber,the explosive spalling of RPC can be prevented.At 20~300℃,the compressive strength of RPC grows with temperature,and the largest amount of increase is 24.55%;During 300~800℃,the compressive strength decreases with increase of temperature,the residual compressive strength at 800℃is just 19.2%. Through regression analysis,equations to describe the relation of compressive and temperature are established.

reactive powder concrete,high temperature,compressive strength,steel fiber

TU528

A

1001-702X(2015)12-0040-04

国家自然科学基金项目(50778118)

2015-07-22;

2015-08-31

秦李林,男,1963年生,山西壶关人,高级工程师。