火工切割装置的爆炸分离数值模拟

2015-08-25杨安民吴瑞德郭晓荣

王 通,杨安民,吴瑞德,李 琳,郭晓荣

火工切割装置的爆炸分离数值模拟

王通,杨安民,吴瑞德,李琳,郭晓荣

(陕西应用物理化学研究所,陕西 西安,710061)

运用非线性有限元软件 ANSYS/LS-DYNA,数值模拟了火工切割装置在雷管装药爆炸载荷作用下爆轰驱动切刀运动,进而切断金属杆的非线性瞬态动力学过程。通过对数值模拟的结果进行分析,得到了雷管装药爆轰波的传播过程、切刀运动以及金属杆切割过程的3D模拟结果;利用LS-PREPOST软件得到了火工切割装置应力及应变分布、切刀冲击加速度和速度、金属杆变形和损伤的时间历程曲线。将数值模拟结果和试验结果进行比较,结果显示所建立的模型很好地模拟了火工切割装置的工作过程。

火工切割装置;数值模拟;切割;爆炸

火工装置指由发火元件、装药和功能机构组成,通过装药的爆炸或燃烧反应,释放出较大的、集中的能量来做机械功的装置。在各类航天飞行器上,火工装置用以完成连接与释放、切割与破碎、阀门开关等一系列机械功能,是一次性作功装置[1]。目前,火工切割装置的研发设计仍是以试验研究为主要手段,这不仅使得其研制成本高、设计周期长,也对产品的安全性及可靠性造成了一定的影响。随着计算机技术的飞速发展,数值模拟方法为此类问题的研究提供了一条新的途径。本文使用ANSYS/ LS-DYNA非线性有限元软件,对某火工切割装置的工作过程开展了数值模拟,重点分析其应力及应变分布、切刀冲击加速度和速度响应、结构破坏情况,为此类火工切割装置的研发设计提供参考和依据。

1 某火工切割装置结构及工作原理

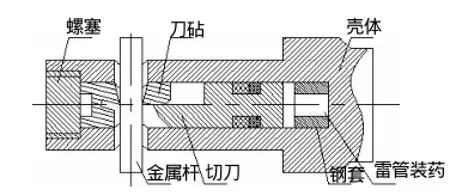

某火工切割装置结构形式如图1所示。

图1 某火工切割装置结构示意图Fig.1 Structure diagram of explosive cutting device

图1中火工切割装置主要由壳体、雷管装药、钢套、切刀、金属杆、刀砧和螺塞等部件组成,起爆器起爆后产生的爆轰通过传火通道激发雷管装药,雷管装药起爆后产生的冲击载荷推动切刀向刀砧运动,将金属杆切断,释放电池翼,从而完成装置的分离动作。为缩短计算时间,减少计算量,略去起爆器而将结构简化为直接引爆雷管装药,其中多级装药按其当量等效转化为由主装药组成的圆柱形装药,同时将外形六方螺塞、螺纹等结构简化为圆柱体。

2 数值模拟算法

2.1有限元计算方程

爆炸及其冲击效应是复杂的动力学问题,在分析中,通常将系统用有限元进行离散化,其有限元方程描述为[2]:

在式(1)中:M为总质量矩阵;C为结构阻尼系数;F为单元应力场等效节点力矢量组;P为总体载荷矢量;H为总体结构沙漏粘性阻尼力;()tχ˙˙ 为总体节点加速度矢量;()tχ˙ 为总体节点速度矢量。其中,动力平衡方程的数值解法采用直接积分法,时间积分采用显式中心插分法。

2.2算法分析

在ANSYS/LS-DYNA中,三维单元有3种基本算法:Lagrange、Euler和ALE(任意拉格朗日欧拉算法)算法,是由关键字*SECTION_SOLID中的ELFORM控制[2-3]。Lagrange算法的单元网格附着在材料上,随着材料的流动而产生单元网格的变形。但是在结构变形过于巨大时,有可能使有限元网格造成严重畸变,引起数值计算的困难,甚至程序终止运算。ALE算法和Euler算法可以克服单元严重畸变引起的数值计算困难,并实现流体-固体耦合的动态分析。ALE算法可以用来处理流体与结构在各种复杂载荷条件下的相互作用。对炸药及空气采用ALE单元,壳体、切刀、刀砧等其它结构采用Lagrange单元,并设置关键字*CONSTRAINED_LAG RANGE_ IN_ SOLID来定义ALE单元与Lagrange单元之间的耦合。

3 模型的建立

3.1火工切割装置有限元模型

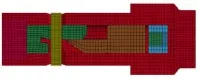

对于火工切割装置,使用ANSYS/LS-DYNA软件建立其有限元模型,如图2所示。

图2 火工切割装置有限元模型Fig.2 The finite element model of explosive cutting device

式(2)中:V=Ve/V0为相对体积;Ve为未反应炸药的比容;V0为炸药初始比容;E为比热力学能;A、B、R1、R2和W为常数。

表1 炸药材料参数Tab.1 Explosive material parameters

3.2.2金属材料本构及状态方程

金属材料采用带失效模式的塑性随动模型(*MAT_PLASTIC_KINEMATIC),当单元应变达到失效应变时,单元判断为失效并从材料里删除[4]。该模型不需要另外定义状态方程,材料参数见表2[5-6]。

表2 金属材料参数Tab.2 Metal material parameters

3.2.3耦合空间本构及状态方程

空气采用空材料模型(*MAT_NULL),其状态方程采用线性多项式状态方程(*EOS_LINEAR_ POLYNOMIAL)[4],即:

式(3)中:μ=ρ/ρ0-1,ρ/ρ0为当前密度与初始密度之比;C0~C6为状态方程参数;E为初始内能。具体材料参数见表3[5-6]。

表3 空气材料模型的状态方程参数Tab.3 State equation parameters of air material model

3.3边界条件及求解设置

火工切割装置有限元模型网格划分完成后,需进行边界条件及求解设置,设置如下:(1)在计算模型的对称剖面上施加对称约束;(2)在左右端面及边界圆弧面节点上施加无反射(透射)边界条件;(3)定义起爆点为装药顶部边缘中心点起爆;(4)设置求解时间为250μs,每隔0.2μs输出1个结果文件。

4 计算结果与分析

利用LS-PREPOST软件,显示并分析计算结果。

4.1装药的起爆过程

图3所示为炸药起爆后快速燃烧和爆轰的过程。

图3 起爆瞬间火工切割装置应力云图Fig.3 Explosive cutting device stress at initiation moment

由图3可以比较直观地看到爆炸发生后,爆轰波呈球形传播,接近炸药的部分都产生了明显的应力上升。从图3中也可观察到冲击波在火工切割装置内传播的过程,冲击波迅速传播,伴随着传播过程,金属材料内部各单元一般都经历了从应力为零到峰值再逐步降低的过程。

4.2火工切割装置的动态解锁过程

火工切割装置的解锁过程见图4,解锁过程按预定的工作时序完成。

图4 火工切割装置的动态解锁过程Fig.4 The dynamic unlock process of explosive cutting device

由图4可见,雷管装药起爆后,在爆炸冲击力的推动下,切刀开始向刀砧运动,炸药周围的装置本体结构发生轻微变形。切刀前端接触金属杆后,接触部分的应力快速升高,金属杆预断面应力达到其屈服极限,沿着预断面被剪切分离。金属杆分离完成后,切刀在冲击载荷和惯性的作用下继续运动,最终撞击在刀砧台阶部分,切刀前端发生轻微变形。

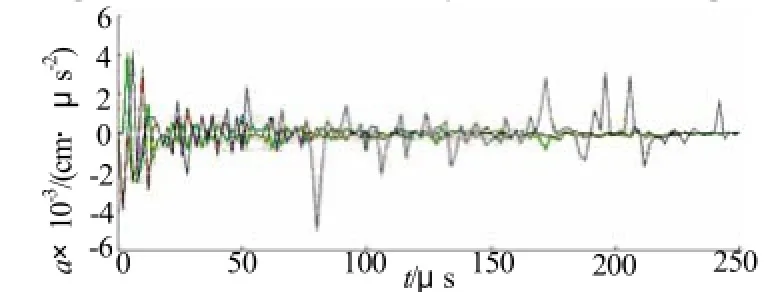

4.3切刀的速度及加速度分析

在火工切割装置的切刀上提取A、B、C3个典型位置,其速度、加速度时间历程曲线见图5~6。可以看出:装药爆炸发生后,切刀结构的加速度迅速增加到第1个峰值,约为4.1×107m/s2,并在爆轰波的不断反射、折射和衍射下,加速度产生波动并逐渐衰减下去。

图5 切刀Z向速度曲线Fig.5 Z direction velocity curve of cutting knife

图6 切刀Z向加速度曲线Fig.6 Z direction acceleration curve of cutting knife

而在爆炸冲击的推动下,切刀结构的速度从0迅速增加直至峰值,大约在50m/s左右;与金属杆发生剪切作用后,伴随着切刀前端与金属杆剪切面的接触、碰撞、摩擦,速度逐渐减小;金属杆的剪切分离完成后,切刀继续运动,与刀砧发生作用产生轻微回弹并趋于稳定状态,整个装置的工作过程全部完成。

4.4金属杆的应力及应变分析

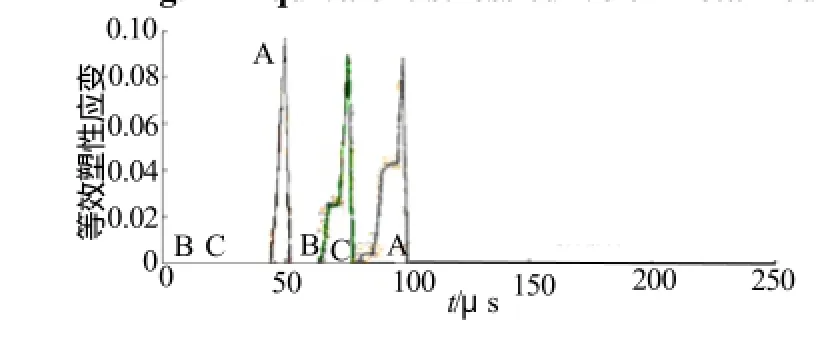

在金属杆预断面上沿径向依次提取A、B、C共3点,如图7所示。随着切刀的不断运动,接触金属杆后A、B、C依次出现应力的急剧增加,达到屈服极限825MPa后发生剪切作用,金属杆从预断面分离开来,由于单元的消失A、B、C 3处单元在剪切完成后应力急剧消失归零,这与图8所示A、B、C的等效塑性应变曲线的变化情况是一致的。

图7 金属杆预断面等效应力曲线Fig.7 Equivalent stress curve of metal rod

图8 金属杆预断面等效塑性应变曲线Fig.8 Equivalent plastic strain curve of metal rod

5 试验验证

5.1试验设备

采用EXCAL5423-HE宽温域气候试验箱、AQ-022防爆型高温试验箱、低温罐、DPO7254示波器、HCL-1恒流脉冲电源组成火工切割装置的高温及低温发火试验系统。

5.2试验结果与分析

将火工切割装置在规定的高温、低温环境条件下放置规定时间后各进行3次发火试验,记录试验结果,结果见表4及图9。装置在规定的高温、低温环境条件下均能正常发火,并完成切割功能,工作时间在3.25ms左右。

图9 作用后的火工切割装置Fig.9 The explosive cutting device after function

表4 火工切割装置试验结果Tab.4 Test results of explosive cutting device

通过观察图9中作用后的火工切割装置,可以看到金属杆切断后断口整齐,装置本体保持结构完整,未发生碎片泄漏及污染情况。由此可见,火工切割装置设计合理,满足设计要求,并与数值模拟情况基本吻合,验证了数值模拟过程的正确性。

6 结束语

本次研究运用ANSYS/LS-DYNA软件,对火工切割装置的工作过程进行了数值模拟。通过分析得到雷管装药爆轰波的传播过程、切刀运动以及金属杆切割过程的3D模拟结果,火工切割装置应力及应变分布、切刀冲击加速度和速度、金属杆变形和损伤的时间历程曲线。数值计算结果与实际试验结果基本吻合。

[1] 王凯民,温玉全. 军用火工品设计技术 [M]. 北京:国防工业出版社,2006.

[2] 赵海鸥. LS-DYNA动力分析指南 [M]. 北京:兵器工业出版社,2003.

[3] 尚晓江,苏建宁. LS-DYNA动力分析方法与工程实例 [M].北京:中国水利水电出版社,2006.

[4] LS-DYNAKeywordUsersManual-Version971 [Z]. Livermore Software Technology Corporation, 2007.

[5] 陈敏,隋允康,阳志光.宇航火工分离装置爆炸分离数值模拟[J].火工品,2007(5):5-8.

[6] 张欢,刘天雄,李长江,等.航天器火工分离螺母的火工冲击环境数值仿真研究[J].航天器环境工程,2014,31(4):363- 368.

Numerical Simulation on the Explosion Separation of Explosive Cutting Device

WANG Tong, YANG An-min, WU Rui-de, LI Lin, GUO Xiao-rong

(Shaanxi Applied Physics and Chemistry Research Institute, Xi’an, 710061)

Using the nonlinear finite element software ANSYS / LS-DYNA, the nonlinear transient dynamic process of the explosive cutting device function was numerical simulated. Through analyzing the numerical simulation results, the 3D simulation results of detonation wave propagation process, cutting tool motion and metal rod cutting process were obtained. The software LS-PREPOST was used, then the explosive cutting device stress and strain distribution, cutting knife impact acceleration and velocity, the time history curve of the metal rod deformation and damage were gotten. Numerical simulation results and experimental results are compared. The results showed that the established model simulate the working process of the explosive cutting device well.

Pyrotechnic cutting device;Numerical simulation;Cutting;Explosion

TJ450.2

A

1003-1480(2015)06-0017-04

2015-08-17

王通(1989-),男,在读硕士研究生,主要从事先进火工技术研究。