基于在线生理参数的黑曲霉生产葡萄糖酸钠发酵动力学模型

2015-08-20平康康路飞王泽键赵伟储炬庄英萍王永红

平康康 路飞 王泽键 赵伟 储炬 庄英萍 王永红

摘要:對黑曲霉发酵生产葡萄糖酸钠的发酵过程进行研究,并通过在线参数分析,发现在线生理参数摄氧率(OUR)和呼吸熵(RQ)可以用来表征发酵过程中底物葡萄糖消耗速率和得率的高低。基于此发现,将在线生理参数摄氧率(OUR)和呼吸熵(RQ)成功用于葡萄糖酸钠发酵动力学特性表征和分析,得到了葡萄糖酸钠发酵过程中葡萄糖消耗率和得率及葡萄糖酸生成的动力学方程,并对方程参数进行最优参数估计和非线性拟合。通过计算值与试验数据的比较,发现试验值和计算值可以很好地拟合。该模型可以很好地应用于葡萄糖酸钠发酵工艺优化预测及后续放大过程。

关键词:黑曲霉;葡萄糖酸钠;在线生理参数;动力学模型

中图分类号: S188+.4 文献标志码: A 文章编号:1002-1302(2015)07-0375-04

葡萄糖酸钠是一种具有咸苦味、无腐蚀性、无挥发性、无毒、温和的有机酸钠盐[1]。近年来,由于其在食品、饲料、医药及建筑等行业的广泛应用[2-6],葡萄糖酸钠越来越受到人们的关注。统计数字表明,葡萄糖酸钠的市场需求量在逐年递增[7-8]。目前工业上多采用黑曲霉发酵法生产葡萄糖酸钠。黑曲霉代谢合成葡萄糖酸钠的代谢过程可以简化如图1表示[9]。其反应方程式可以简化如下:

C6H12O6+12O2→C6H12O7;

C6H12O7+NaOH→C6H12O6Na。

在此发酵过程中,氧气不仅仅用于菌体生长和维持菌体的基本代谢,还作为生成葡萄糖酸反应的基本底物之一。因此发酵过程中的摄氧率(OUR)是非常重要的生理参数之一。用数学模型研究发酵动力学可以很好地揭示发酵过程中菌体生长、底物消耗和产物形成的规律,在预测微生物发酵过程和指导工艺优化方面起着很重要的作用[10];但是传统的葡萄糖酸发酵动力学在预测和进行工艺优化时面临较大的局限性,如产物和菌体量难以较快离线测定。本研究基于发酵过程中过程质谱仪检测分析尾气成分及经Biostar软件采集计算所得的OUR、CER等生理参数,对黑曲霉发酵法生产葡萄糖酸钠的过程进行在线参数分析,建立底物消耗动力学、产物生成动力学及得率的动力学方程。该模型可以很好地描述黑曲霉发酵生产葡萄糖酸的过程,可为工艺优化及自动化控制软件设计提供较好的参考。

1 材料与方法

1.1 菌种

黑曲霉(Aspergillus niger),由山东福洋生物科技有限公司实验室提供。

1.2 培养基组成

斜面孢子培养基:葡萄糖 60 g/L、尿素 2 g/L、KH2PO4 13 g/L、MgSO4·7H2O 0.02 g/L、玉米浆 1 g/L、CaCO3 5 g/L、琼脂 2 g/L,调pH值至6.5~7.0,在0.1 MPa、121 ℃条件下灭菌30 min。控制培养温度和湿度,温度35 ℃,湿度40%,培养周期36~48 h。

种子培养基:葡萄糖 300 g/L、(NH4)2HPO4 1 g/L、KH2PO4 1 g/L、MgSO4·7H2O 0.02 g/L、玉米浆30 g/L。

发酵培养基:葡萄糖 300 g/L、(NH4)2HPO4 2 g/L、KH2PO4 2 g/L、MgSO4·7H2O 0.02 g/L、玉米浆 20 g/L。

1.3 分析检测方法

菌浓度的测定:取50 mL发酵液,微孔滤膜(0.8 μm,上海迪清过滤技术有限公司)过滤,去离子水冲洗菌丝体5次,80 ℃ 烘干至质量恒定,电子天平称质量。

葡萄糖的检测:取发酵液过滤所得清液,稀释到适当浓度,用菲林法[11]滴定。

葡萄糖酸钠的检测:取发酵液所得清液,稀释适当倍数,HPLC(HP1100,安捷伦)测定,流动相为3 mol/L甲醇-0.25 mol/L 磷酸溶液(1 ∶1),流速1 mL/min,柱温28 ℃,每次进样20 μL。

pH值与溶氧(DO)的测定:pH值、DO均用梅特勒电极测定。

发酵过程尾气的采集:采用Extrel过程质谱MAX300-LG对发酵过程中的进气和尾气进行实时在线采集分析,该质谱仪能够精确测定发酵过程尾气中的氩气、氮气、二氧化碳和氧气等相对分子质量在300以内的可挥发性气体。在使用之前用标准气体对仪器的响应度进行标定[12-13]。

摄氧率(OUR)和二氧化碳的生成速率(CER)测定[14]:OUR和CER通过对发酵尾气的分析数据计算得到。以进气和尾气中惰性气体N2维持恒定建立平衡方程,求得OUR和CER的计算公式如下:

OUR=FinV[CO2,in-Cinertin×CO2,in1-(CO2,out+CCO2,out]×273273+Tin×11+h×Pin×1×10-5;

CER=FinV[Cinertin×CCO2,in1-(CO2,out+CCO2,out)-CCO2,in]×273273+Tin×11+h×Pin×1×10-5;

RQ=CEROUR。

式中:Fin为通气速率;V是发酵液体积;Cinertin、CO2,in、CCO2,in分别是进气中惰性气体、氧气及二氧化碳的体积分数;CO2,out、CCO2,out分别是出气中氧气及二氧化碳的体积分数;Pin为进气的绝对压强;Tin 是进气温度;h为进气的相对湿度;RQ为呼吸熵。

1.4 培养方法

种子的培养:在无菌条件下,将孢子培养基斜面上的孢子用去离子水洗下,接入5 L发酵罐(装液量3 L)的种子生长培养基中,在37 ℃、通风量300 L/h、pH值用10 mol/L氢氧化钠调节维持在5.8的条件下培养18~20小时。

分批发酵培养:将制备好的种子培养液在无菌条件下按接种量10%转入5 L发酵罐(装液量3 L)中,温度维持在 37 ℃,通风量300 L/h并保持一定搅拌转速,pH值用10 mol/L氢氧化钠调节维持在5.8的条件下培养至残糖降至10 g/L以下时,发酵结束。

2 结果与分析

2.1 黑曲霉发酵过程在线参数分析

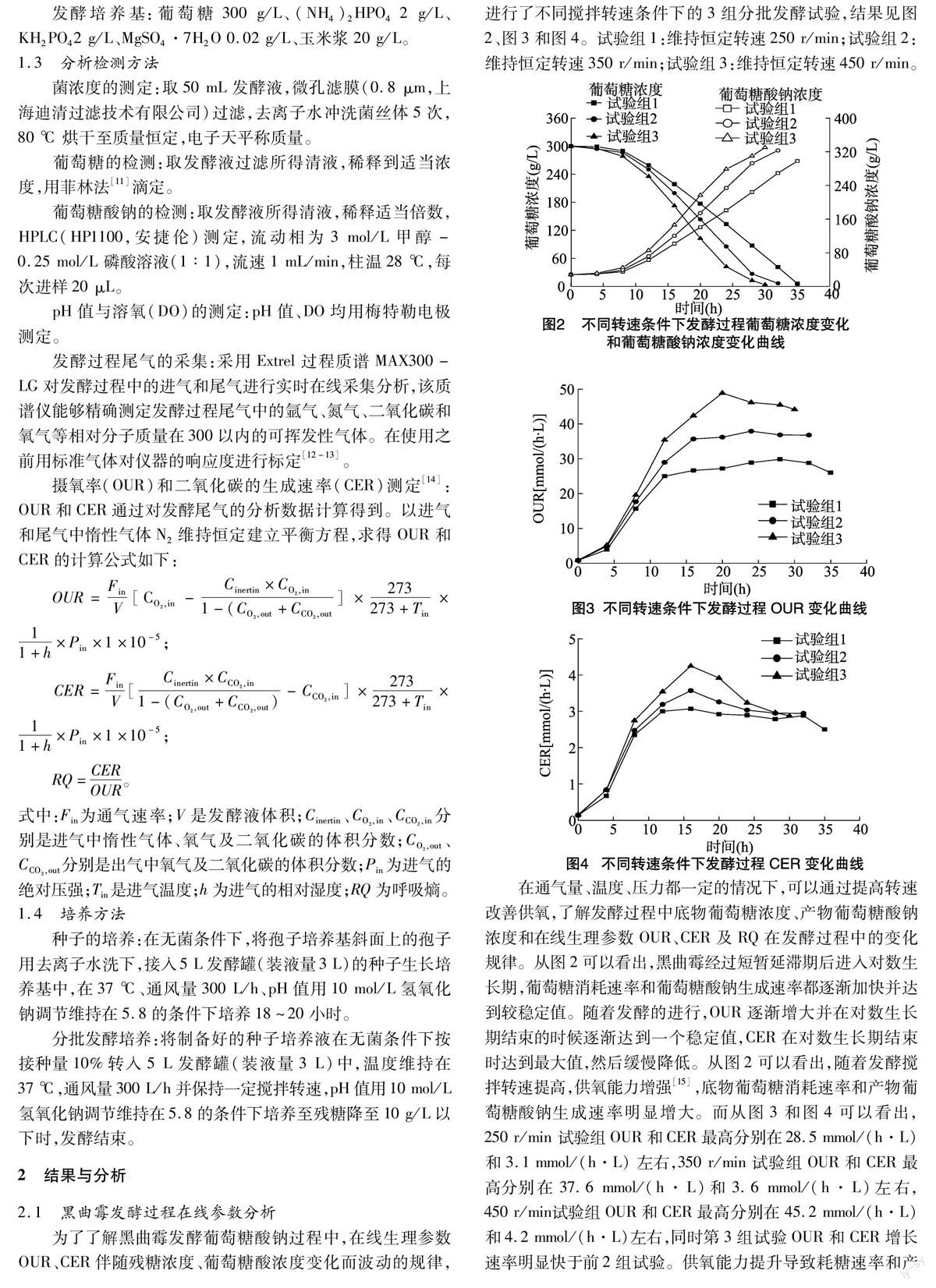

为了了解黑曲霉发酵葡萄糖酸钠过程中,在线生理参数OUR、CER伴随残糖浓度、葡萄糖酸浓度变化而波动的规律,进行了不同搅拌转速条件下的3组分批发酵试验,结果见图2、图3和图4。试验组1:维持恒定转速250 r/min;试验组2:维持恒定转速350 r/min;试验组3:维持恒定转速450 r/min。

在通气量、温度、压力都一定的情况下,可以通过提高转速改善供氧,了解发酵过程中底物葡萄糖浓度、产物葡萄糖酸钠浓度和在线生理参数OUR、CER及RQ在发酵过程中的变化规律。从图2可以看出,黑曲霉经过短暂延滞期后进入对数生长期,葡萄糖消耗速率和葡萄糖酸钠生成速率都逐渐加快并达到较稳定值。随着发酵的进行,OUR逐渐增大并在对数生长期结束的时候逐渐达到一个稳定值,CER在对数生长期结束时达到最大值,然后缓慢降低。从图2可以看出,隨着发酵搅拌转速提高,供氧能力增强[15],底物葡萄糖消耗速率和产物葡萄糖酸钠生成速率明显增大。而从图3和图4可以看出,250 r/min 试验组OUR和CER最高分别在28.5 mmol/(h·L)和 3.1 mmol/(h·L) 左右,350 r/min试验组OUR和CER最高分别在37.6 mmol/(h·L)和3.6 mmol/(h·L)左右,450 r/min试验组OUR和CER最高分别在 45.2 mmol/(h·L) 和4.2 mmol/(h·L)左右,同时第3组试验OUR和CER增长速率明显快于前2组试验。供氧能力提升导致耗糖速率和产酸速率的升高与OUR的增长有一致性。与此同时,供氧的改变并未导致3组试验发酵末期CER有太大的差异,这主要是因为CER受菌浓度和菌体自身代谢所影响,发酵末期菌体增长基本停止,CER仅仅受菌体维持代谢强度影响。而3组试验最高菌浓度分别为4.78、4.96、4.82 g/L,差别非常小。从试验稳定期计算所得的RQ看,第1组试验稳定期RQ为0.1左右,第2组试验稳定期RQ为0.08左右,第3组试验稳定期RQ为0.06左右。3组试验稳定期间的产物得率分别为78.9%、843%和88.6%。即RQ降低的同时伴随着底物转化为产物的得率在升高。同时OUR和RQ的变化是在一定范围内的,黑曲霉发酵法生产葡萄糖酸钠的实际发酵过程中,OUR一般为0~80 mmol/(h·L),RQ一般为0.04~0.2。

2.2 基于在线参数的宏观动力学的建立

2.2.1 底物消耗动力学 发酵过程中,底物消耗主要用于以下3个方面:一是菌体的生长消耗,二是用于产物的合成,三是用于菌体基本生命活动的维持。因此传统的底物消耗动力学模型可以用如下方程来表示[16]:

-dSdt=1YX/S×dXdt+1YP/S×dPdt+mX。(3)

式中:S为葡萄糖质量浓度(g/L);t为时间(h);YX/S为葡萄糖用于菌体生长的得率常数;X为菌体浓度(g/L);YP/S为葡萄糖用于产物积累的得率常数;P为葡萄糖酸钠浓度(g/L);m为维持常数。该方程虽然可以较好地描述葡萄糖酸钠的发酵过程,但在实际发酵过程中,由于产物得率和菌体维持所用底物消耗并不为常数,得率和维持系数会随着发酵条件的改变而改变。而且该方程用到的物理量如菌浓度X难以快速检测,因此该方程在指导工艺优化的过程中作用十分有限。经过上述分析我们知道底物消耗和摄氧率(OUR)有密切的关系,我们提出如下经验公式来描述黑曲霉发酵生产葡萄糖酸钠过程中底物的消耗:

-dSdt=kOUR+h(8≤OUR≤80)。

即OUR在8~80范围内,耗糖速率和OUR接近于线性关系,实际发酵过程中,OUR也在这个范围内,为了进一步缩小方程造成的计算误差,用如下二次项方程代替线性方程,可以取得更精确的计算值。

-dSdt=αOUR2+βOUR+λ。(4)

式中:S为葡萄糖浓度(mmol/L),OUR为摄氧率(mmol/L),α、β、λ均为为常数。

2.2.2 RQ与得率的相关性分析 如上所述,底物葡萄糖一部分用于产物葡萄糖酸钠的合成,一部分用于菌体的生成,一部分用于菌体维持,葡萄糖生成葡萄糖酸是一个不生成CO2的过程,也就是说是一个RQ为0的反应过程。菌体量的增加和菌体的维持伴随着CO2的释放,葡萄糖酸钠发酵过程中的RQ是葡萄糖3个代谢去向的共同结果,呼吸熵RQ就可以在一定程度上表征得率的高低。可以用如下方程来描述发酵过程中RQ和得率的关系:

Yield=δRQ2+γRQ+(0.05≤RQ≤0.18)。(5)

式中,δ、γ、φ均为常数。

2.2.3 产物生成动力学 传统发酵动力学认为,黑曲霉生产葡萄糖酸钠是一个生长偶联型,用如下方程来描述[17]:

dPdt=αdXdt+βX。(6)

式中:P为葡萄糖酸钠浓度(g/L);α、β为动力学参数;αdXdt为与菌体生长率相关的产物形成率;βX为非伴随菌体生长的产物形成率。该模型与传统底物消耗动力学模型类似,在实际过程中也存在α、β为变量,菌浓度难以快速测定导致无法快速了解发酵过程产物生成的情况。因此根据式(6)又可进行如下描述:

dPdt=Yield×dSdt。(7)

将式(4)、式(5)带入式(7)得,发酵过程中葡萄糖酸钠生成动力学方程如下:

dPdt=(αOUR2+βOUR+γ)(δRQ2+γRQ+)。(8)

式中,P为葡萄糖酸钠浓度(mmol/L)。

2.2.4 模型参数的求解 根据实际测得的数据,应用Origin软件,采用通用全局优化算法,根据不同批次分批发酵的OUR和分别对应底物消耗速率曲线和得率与RQ相关性曲线进行非线性曲线拟合,得到拟合曲线,并得到参数最优估计值(表1)。

根据表1数据,得到黑曲霉发酵产葡萄糖酸钠过程中动力学模型分别为:底物消耗动力学模型: -dSdt=-0.099 4OUR2+2.830 9OUR-10.893 5;发酵过程中得率模型:Yield=-6.093 2RQ2-1.603 3RQ+1.0161(0.04≤RQ≤0.2);产物合成动力学模型:dPdt=(-0.009 4OUR2+2.830 9OUR-10.893 5)(-6.093 2RQ2-1.603 3RQ+1.016 1)。

表1 葡萄糖酸钠发酵动力学模型参数估计

参数αβλδγφ

估计值-0.009 42.830 9-10.893 5-6.093 2-1.603 31.016 1

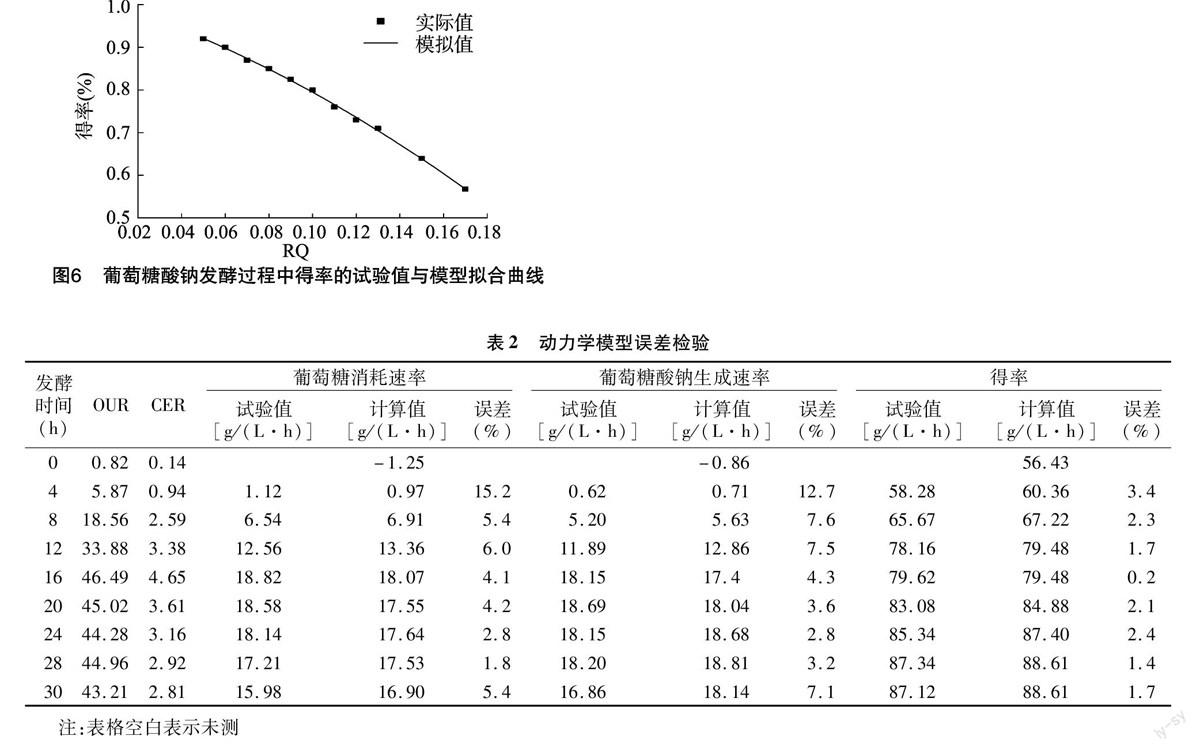

图5为不同OUR下的分批发酵过程中底物消耗曲线,图6为不同RQ下得率变化曲线,其相关系数分别为0.994 8、0990 8。可见这2个模型能很好地描述葡萄糖酸钠发酵过程中的底物消耗、产物生成得率情况。

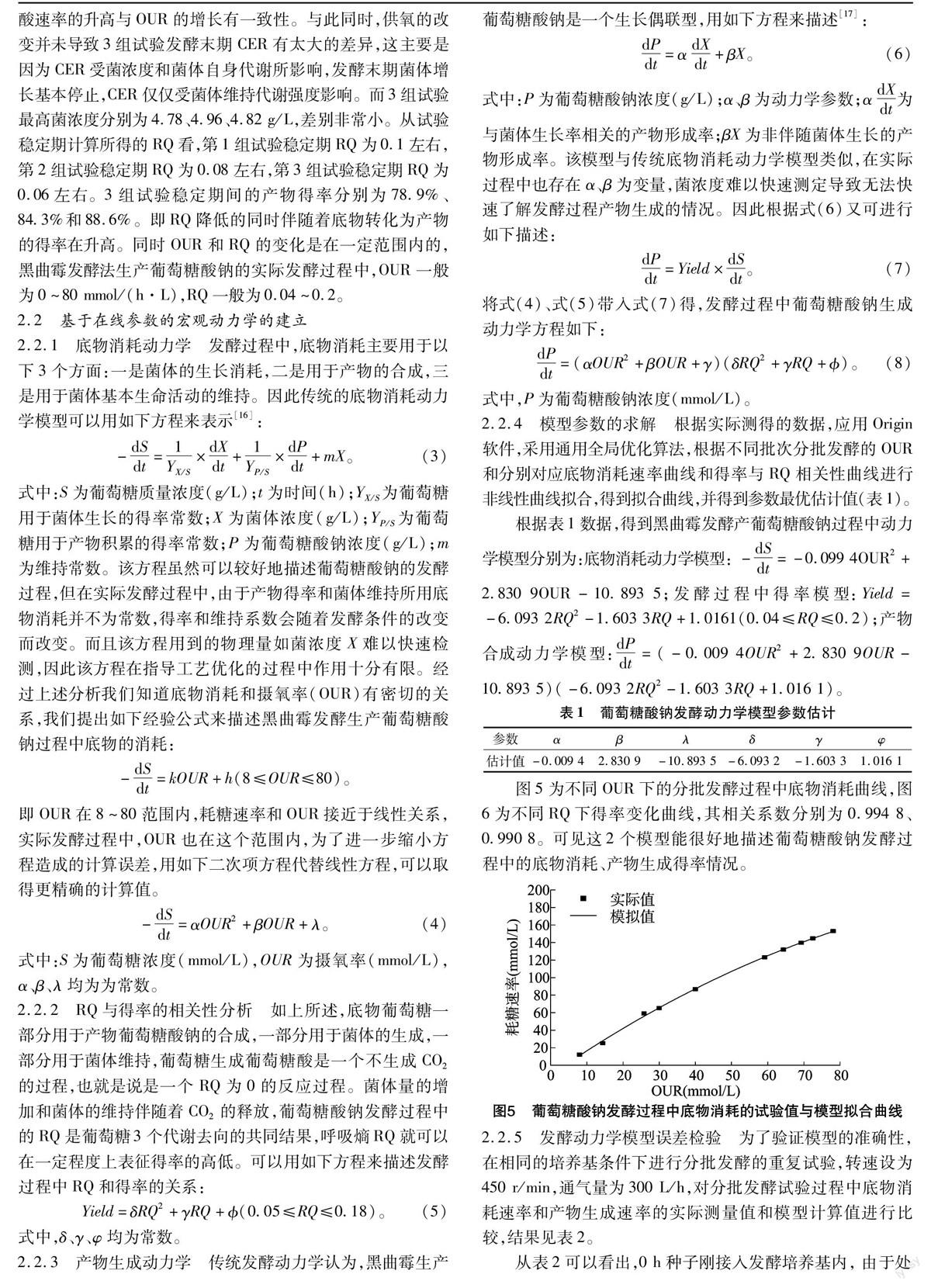

2.2.5 发酵动力学模型误差检验 为了验证模型的准确性,在相同的培养基条件下进行分批发酵的重复试验,转速设为450 r/min,通气量为300 L/h,对分批发酵试验过程中底物消耗速率和产物生成速率的实际测量值和模型计算值进行比较,结果见表2。

从表2可以看出,0 h种子刚接入发酵培养基内, 由于处

在延滞期的初始阶段,OUR和CER值都很低,此时葡萄糖消耗速率和葡萄糖酸钠产物生成速率都非常低,难以有效测出,同时经过模型计算所得耗糖速率和产物生成速率为负值。这主要是因为此时的OUR已经不在模型的适用范围之内所致,但这并不妨碍该模型的实用性,因为在用黑曲霉发酵产葡萄糖酸钠的实际过程中,除了延滞期的初始阶段会有较低水平的OUR外,其他阶段的OUR水平都在该模型使用范围之内。除了0 h的数据误差较大外,发酵周期内的其他时间葡萄糖消耗速率和葡萄糖酸钠合成速率的实际测量值与模型计算值误差都保持在10%以内。

3 结论与讨论

微生物发酵是一个非常复杂的过程,菌体的生长,底物的消耗和产物的生成往往受多种因素的影响。通过将黑曲霉分批发酵葡萄糖酸钠过程尾气分析所得的OUR、CER及RQ等在线参数与发酵过程相关联,本研究认为OUR越高,其发酵过程耗糖速率就越高,发酵周期相应越短;RQ越低,发酵过程得率就会越高。并根据此种关联,提出了底物消耗速率、得率及产物生成速率与在线参数RQ、OUR相关的数学模型。相比于传统的底物消耗模型和产物生成模型,该模型在实际发酵过程中可以很好地描述底物的消耗、发酵过程中得率的高低及产物生成速率而不用去考虑菌体量的多少。该模型优点在于方程变量可以通过计算机迅速得到,从而为发酵过程中工艺的优化提供有实际意义的指导。

参考文献:

[1]Ramachandran S,Fontanille P,Pandey A,et al. Gluconic acid:properties,applications and microbial production[J]. Food Technology and Biotechnology,2006,44(2):185-195.

[2]Anastassiadis S,Morgunov I G. Gluconic acid production[J]. Recent patents on biotechnology,2007, 1(2):167-180.

[3]Singh O V,Kumar R. Biotechnological production of gluconic acid:future implications[J]. Applied Microbiology and Biotechnology,2007, 75(4):713-722.

[4]姜菲菲,李丕武,马春玲,等,产葡萄糖酸钠黑曲霉培养条件优化研究[J]. 中国酿造,2009,28(10):61-63.

[5]Blom R H,Pfeifer V F,Moyer A J,et al. Sodium gluconate production. Fermentation with Aspergillus niger[J]. Industrial & Engineering Chemistry,1952,44(2):435-440.

[6]黄道震,余丽秀.葡萄糖酸钠的生产工艺及研究动态[J]. 河南化工,1999(5):35-36.

[7]黄腾华. 葡萄糖酸钙和葡萄糖酸钠发酵[J]. 发酵科技通讯,2006,35(3):22-23.

[8]蔡 皓,余 超,李 庆. 黑曲霉葡萄糖酸发酵的工艺控制方法[J]. 化学与生物工程,2008,25(6):63-66.

[9]张 静. 黑曲霉发酵生产葡萄糖酸钠的研究[D]. 无锡:江南大学,2008:7-10.

[10]周玉平,周 洁. 微生物连续发酵模型及其应用综述[J]. 微生物学通报,2010,37(2):269-273.

[11]储 炬,李友荣,俞俊棠. 葡萄糖氧化酶发酵动力学的研究[J]. 华东理工大学学报,1997(6):303-309.

[12]王然明,王泽建,田锡炜,等. 生物过程尾气质谱仪在乳酸发酵工艺控制中的应用[J]. 华东理工大学学报 :自然科学版,2013(3):10-15.

[13]Wang Z J,Wang H Y,Li Y L,et al. Improved vitamin B12 production by step-wise reduction of oxygen uptake rate under dissolved oxygen limiting level during fermentation process[J]. Bioresource technology,2010,101(8):2845-2852.

[14]張嗣良,储 炬. 多尺度微生物过程优化[M]. 北京:化学工业出版社,2003:97-150.

[15]温 玲,路 飞,王泽建,等. 供氧水平对黑曲霉发酵生产葡萄糖酸钠的影响[J]. 食品工业科技,2014,35(7):154-157.

[16]张小昊,童群义. 黑曲霉生产葡萄糖酸钠的分批发酵动力学模型[J]. 食品工业科技,2010,31(12):221-223.

[17]Liu J Z,Weng L P,Zhang Q L,et al. A mathematical model for gluconic acid fermentation by Aspergillus niger[J]. Biochemical Engineering Journal,2003,14(2):137-141.