分子蒸馏、薄膜蒸发与精馏耦合技术分离肉桂油组分

2015-08-20吴海波张玉姣方岩雄杨祖金芮泽宝叶超禤耀明纪红兵

吴海波,张玉姣,方岩雄,杨祖金,,芮泽宝,叶超,禤耀明,纪红兵,

(1 中山大学惠州研究院,广东 惠州 516081;2 广东工业大学轻工化工学院,广东 广州 510006; 3 中山大学化学与化学工程学院,广东 广州 510275;4 佛山汉维科技有限公司,广东 佛山528244)

引 言

肉桂(Cinnamomum cassia Presl),属樟科常绿乔木,广泛分布于广西、广东、云南、福建等地区。肉桂性辛、甘、热,归肾、脾、心、肝经,具有补火助阳、散热止痛、温通经脉功能,具有很高的药用价值[1-2]。肉桂油简称桂油,一般为黄色或琥珀色液体,主要化学成分为反式肉桂醛,可用于解热、镇静催眠、抑菌等作用[3-5]。我国各地生产的肉桂油因天气、产季、环境因素等差异肉桂油品质相差较大,其中反式肉桂醛的质量分数在70%~90%。此外,苯甲醛、苯丙醛、邻甲氧基肉桂醛、乙酸肉桂酯等组分也是肉桂油中的主要成分,而这些在食品、医药、香精、香料等方面有广泛应用[6-7]。目前,国内外报道的肉桂油分离纯化技术主要采取分子蒸馏、减压蒸馏等方式[8-9],然而单极分子蒸馏很难获得符合应用要求的产品,往往需要多级分子蒸馏串联以提高纯度[10-11]。因此,存在分离效率低、成本高和设备损耗大等缺点;同时,常规的减压蒸馏方法存在物料受热时间长、组分难分离等问题[12]。所以,如何有效地提高肉桂油分离纯化的效率,一直是当前的研究热点。

本文选择具有应用价值的苯甲醛、苯丙醛、肉桂醛、邻甲氧基肉桂醛以及乙酸肉桂酯5 种成分为研究对象,提出采用分子蒸馏、薄膜蒸发与精馏集成分离技术分离肉桂油中5 种组分,将刮膜式薄膜蒸发器和能够进行温和再沸的多塔板精馏柱结合在一起,低温操作可有效避免肉桂油中热敏性组分被分解或破坏,刮膜蒸发器和精馏柱的联用可实现轻重组分的高效分离,循环进料有助于提高原料的利用率、产品的收率。此外,该集成分离技术还具有操作压力可在分子蒸馏、减压精馏的操作设计值间进行调控,进而提高塔板效率,降低分离成本等特点,可为分离热敏性、分离难度大、市场应用价值高的精细化学品提供一种参考。

1 实验部分

1.1 材料与试剂

本实验所使用肉桂油为化工厂提供的工业级规格。苯甲醛、苯丙醛、乙酸肉桂醛、邻甲氧基肉桂醛均购自萨恩化学技术有限公司,质量分数≥ 99%;肉桂醛购自百灵威科技有限公司,质量分数≥99%;乙酸乙酯、萘、联苯均为AR 级别化学品。

1.2 设备及流程

分子蒸馏、薄膜蒸发与精馏集成分离技术实验装置为自主研发产品,设备如图1 所示,主要由薄膜蒸发器、精馏塔、塔顶冷凝器等其他辅助部分组成。物料首先加入物料罐1,在重力作用下进入刮膜式薄膜蒸发器2,在刮板的旋转作用力下分成轻重两相,重组分流入塔釜3,在物料循环泵11 的作用下,重新回到物料罐1;蒸气部分在精馏塔4 内经过多次部分蒸发与部分冷凝后,到达塔顶的蒸气在塔顶冷凝器5 形成冷凝液,通过回流比控制仪12,部分冷凝液回流至精馏塔4,精馏塔4 的气相股和液相股反复地汽化和冷凝,最终塔顶高纯度的轻组分通过冷却器6 冷却后作为馏出物收集于产品接收器7 内,经物料循环泵11 循环多次后导出的组分即为高浓度重组分。此外,为防止挥发性组分被抽进真空泵10,在产品接收器7 和真空泵10 之间设置了冷阱8 和真空罐9。

图1 薄膜蒸发与精馏耦合设备示意图Fig.1 Diagram of thin-film evaporation coupling distillation device

1.3 分析方法

5 种组分提取率的测定采用气相色谱内标法,5种组分含量的计算采用面积归一化法。具体分析方法如下:

表1 肉桂油中5 种组分简介Table 1 Description of five components in cinnamon oil

仪器:安捷伦7890A 型气相色谱仪;色谱柱:DB-WAX 毛细管柱(30 m×0.25 mm×0.25 μm);载气:氮气;进样口温度:250℃;流速:3 ml·min-1;进样量:0.2 μl;分流比:1:30;程序升温:初始温度100℃,保持2 min,以10℃·min-1升至200℃,保持6 min;FID 温度:250℃。

1.4 分离工艺

实验中使用的原料为工业级的肉桂油,其中肉桂醛的含量85%,苯甲醛、苯丙醛含量1%,邻甲氧基肉桂醛、乙酸肉桂酯含量5%。基于薄膜蒸发与精馏耦合技术和分子蒸馏技术的相通性[13],因此将实验基础参数确定为刮膜转速设为300 r·min-1,进料速度设定为3 ml·min-1(约每秒一滴);塔顶采用循环冷凝水制冷温度为-2~0℃。冷阱采用液氮制冷,可以有效保护轻组分不被抽到真空泵中。在得知5 种组分的一些性质(表1)之后,主要对蒸发温度、压力、回流比的影响进行考察。随后以肉桂醛的收率和纯度作为指标,利用响应面的中心符合设计方案来进行二因素五水平的实验设计对分离条件进行优化。

2 结果与讨论

2.1 单因素实验

2.1.1 蒸发器温度的影响 在确定好实验设备的基础参数后,将工业级的肉桂油作为原料进行分离纯化。首先,在压力50 Pa,回流比为4∶1 的实验条件下进行蒸发温度对组分分离效果的影响,结果见表2。

由表2 可得,苯甲醛的纯度及收率随蒸发器温度的升高呈现出先增高后降低的趋势,蒸发温度为85℃时二者达到最高值,纯度为62.63%,收率为75.17%。苯丙醛的纯度及收率随蒸发温度的变化规律和苯甲醛类似,但对比两处蒸发器温度85 和95℃可见,纯度和收率均变化不大,因此苯丙醛纯度和收率最值对应的温度应在85~95℃之间,其值可能高于现有值,纯度36.81%,收率44.47%。

中间组分肉桂醛的纯度和收率随温度升高先增加后降低,蒸发器温度为95℃时二者达到最大值,纯度为99.18%,收率为85.45%。乙酸肉桂酯、邻甲氧基肉桂醛较难挥发,温度较低时大部分存在于塔釜,因此其收率较高,蒸发器温度为75℃时,釜液的邻甲氧基肉桂醛的收率为85.42%,乙酸肉桂酯的收率为81.01%。随蒸发器温度的升高,蒸发逐渐加剧,95℃时肉桂醛大部分被蒸出,因此釜液中乙酸肉桂酯和邻甲氧基肉桂醛的含量达到最大值24.26%和30.51%,温度进一步升高,二者在釜液中的纯度和收率不断减小。

2.1.2 压力的影响 在确定蒸发器温度为95℃,回流比为4∶1 下进行压力的影响考察实验,结果见表3。

由表3 可知,压力较小时,组分的纯度和收率都较低。当压力达到50 Pa 时,大部分的肉桂醛分子可以从蒸发面逸出进入精馏塔,因此馏出物中肉桂醛的纯度和收率均达到最大值,分别为99.25%、85.63%;压力达到100 Pa 时,苯丙醛的纯度和收率达到最大值,依次为48.43%、46.02%;压力为150 Pa 时,苯甲醛的纯度和收率达到最大值,分别为60.61%和71.22%。同时,乙酸肉桂酯和邻甲氧基肉桂醛的收率能够达到最优收率,从表中也可以看出当压力为50 Pa 时,二者的纯度达到最优。

2.1.3 回流比的影响 确定蒸发器温度和压力后,改变回流比,对肉桂油进行分离纯化,实验结果见表4。

由表4 结果可知,苯甲醛、苯丙醛、肉桂醛的纯度随回流比的增大而逐渐升高,当回流比小于4时,增速明显,大于4 后,增速放缓。苯甲醛、苯丙醛的收率在回流比大于4 之后有小幅度降低,肉桂醛的收率随回流比的增大不断降低。乙酸肉桂酯、邻甲氧基肉桂醛的纯度随回流比的增大不断降低,而其收率则不断升高。考虑肉桂油中肉桂醛的分离,回流比为4∶1 时最佳。

表2 蒸发温度对5 种组分纯度和收率的影响Table 2 Effect of evaporator temperature on yield and purity of five components

表3 压力对5 种组分纯度和收率的影响Table 3 Effect of pressure on yield and purity of five components

表4 回流比对5 种组分纯度和收率的影响Table 4 Effect of reflux ratio on yield and purity of five components

2.2 耦合蒸馏纯化肉桂油条件的优化

在单因素实验的基础上,由于回流比对肉桂油的分离工艺影响相差不大。所以采用响应面的中心符合设计方案来只进行二因素五水平的实验设计[14-17],选取的因素水平结果见表5。编码值和自变量之间的关系通过以下变换所得

式中,X1、X2为编码值;T、p 为实际值,T0、p0为实验的中心点,ΔT、Δp 为变化步长,验中:T0=95℃、p0=60 Pa,ΔT=10℃、Δp=30 Pa。

表5 中心组合设计各因素水平Table 5 Factors and levels in central composite design

2.2.1 中心复合设计实验方案及结果 由于肉桂醛在肉桂油中含量最多,分离效果也是最好的,能够更好地反映肉桂油分离的情况。因此,根据响应面法中的中心复合实验以肉桂醛的收率和纯度作为指标设计方案进行薄膜蒸发和精馏耦合纯化肉桂油的实验,实验结果见表6。

利用Design Expert 软件对实验结果进行分析,可知肉桂醛收率和纯度与各因素之间的二阶回归方程,如式(3)、式(4)所示。两个模型的R2值分别为0.9967 和0.9975,非常接近1;同时两个模型的预测拟合度(pred R-squared)和校正拟合度(adj R-squared)数值比较接近,说明模型与实验拟合较好,可靠性高。

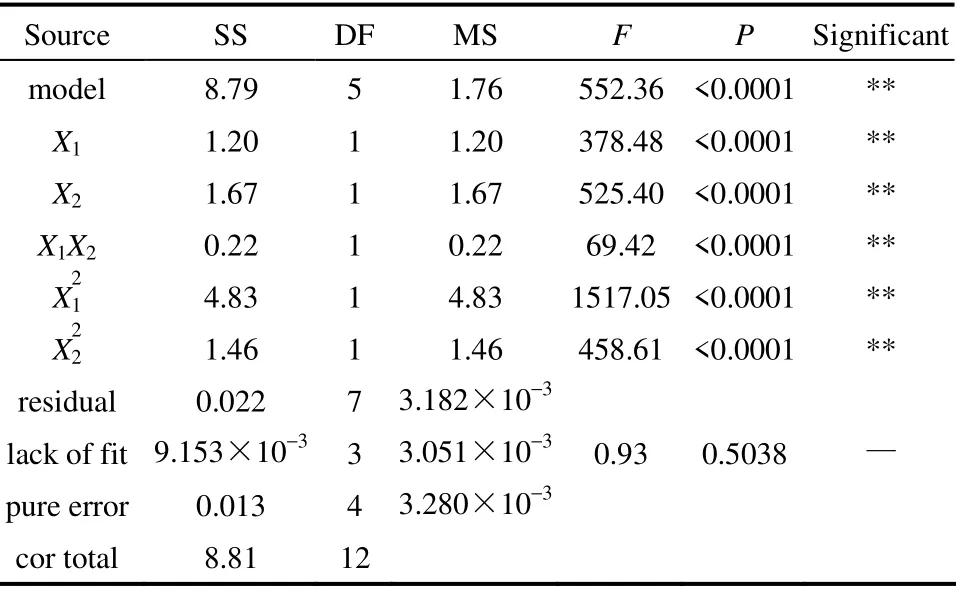

2.2.2 影响肉桂油分离的主要因素分析 利用Design Expert 软件对实验结果进行方差统计分析见表7,对于肉桂醛收率(Y1)模型,回归方程的方差表明方程中的各项系数对肉桂醛收率影响均为极显著水平(P<0.01),说明回归模拟高度显著,而lack of fit的P 值为0.4859,说明方程模拟失拟不显著[18]。响应面分析中,因素的F 值越大,则表明其对响应值的影响越大[19-20],因此本模型中对收率影响最为显著的是蒸发器温度。

表6 薄膜蒸发和精馏耦合纯化肉桂油中心 复合实验方案及结果Table 6 Central composition design arrangement and experimental results

表7 蒸发器温度与压力对肉桂醛纯度影响的方差分析Table 7 Variance analysis of cinnamaldehyde yield under varying conditions of evaporator pressure and temperature

通过响应面三维图,可以直观地反映各个因素的交互作用对响应值的影响,从而确定最佳工艺参数[21]。图2 表明肉桂醛的收率随着蒸发器温度和压力的升高而升高,其响应面的鞍点对应的蒸发器温度为95℃,压力为50 Pa,肉桂醛收率为84.63%。

图2 薄膜蒸发和精馏耦合的温度和压力对 肉桂醛收率影响的响应面Fig.2 Response surface plot showing interactive effects of evaporator temperature and pressure on cinnamaldehyde yield

图3 薄膜蒸发和精馏耦合的温度和压力对 肉桂醛纯度影响的响应面Fig.3 Response surface plot showing interactive effects of evaporator temperature and pressure on cinnamaldehyde purity

利用Design Expert 软件对实验结果进行方差统计分析见表8。对于肉桂醛纯度(Y2)模型,方程各项系数对肉桂醛纯度影响均达到极显著水平(P< 0.01),同时由F 值大小推断,在选择的实验范围内,蒸发器温度为对纯度影响最为显著。

表8 蒸发器温度与压力对肉桂醛纯度影响的方差分析Table 8 Variance analysis of cinnamaldehyde purity under varying conditions of evaporator pressure and temperature

通过响应面三维图(图3)可知,肉桂醛的纯化率随着压力的升高而降低;随温度的升高而升高,当达到一临界值后开始降低。当对应的蒸发器温度为95℃,压力为50 Pa,可以得到纯度为99.21%的肉桂醛。

2.2.3 验证实验 根据最优化的工艺流程,采用蒸发器温度为95℃、压力为50 Pa 工艺条件提取肉桂醛,测定其收率和纯度,以验证响应面法的可行性。从回归方程预测肉桂醛收率为85.40%,纯度为99.21%。在上述条件下进行平均验证实验,得到肉桂醛的收率为(85.22±1.0)%,纯度为(99.18±0.5)%,与回归方程的预测值接近,验证了实验模型的合理性。

3 结 论

分子蒸馏、薄膜蒸发与精馏集成分离技术采用刮膜式薄膜蒸发器进行加热,具有真空度高、物料受热时间短、蒸发效率高等特点。因此,特别适用于分离提纯热敏性物质。本文利用薄膜蒸发与精馏耦合技术分离纯化肉桂油中的5 种重要成分,实验结果可知,通过对蒸发器温度、压力、回流比等因素的控制,可以实现组分的纯度及收率分别达到:苯甲醛纯度≥60%,收率≥50%;苯甲醛纯度≥30%,收率≥40%;肉桂醛纯度≥ 99%,收率≥85%;乙酸肉桂酯纯度≥30%,收率≥ 50%;邻甲氧基肉桂醛纯度≥30%,收率≥70%。进一步通过肉桂醛的纯度和收率为指标,以蒸发器温度和压力为考察因素,利用薄膜蒸发与精馏耦合技术对分离肉桂油中肉桂醛进行响应面优化,并验证了优化结果,结果表明模拟的拟合度高,可用于实际应用预测。因此,通过进行采用分子蒸馏、薄膜蒸发与精馏集成技术进行分离实验后,能够得到高收率、高纯度的产品。这也为分离热敏性、分离难度大、市场应用价值高的精细化学品提供一种参考。

符 号 说 明

p ——分离肉桂油组分的压力,Pa

T ——分离肉桂油组分的蒸发温度,℃

Y1, Y2——分别为组分的收率和纯度,%

[1]Wang Shiyi(王世仪), Zhang Li(张丽), Wang Bing(王冰), Li Wenyan( 李 文 颜).Bacteriological study of Chinese herbs cinnamicaldehyde on disinfection of infection root canal [J].Chinese Journal of Microecology(中国微生态学杂志), 2000, 12(6): 369-373.

[2]Yang Xia(杨霞), Huang Ping(黄萍), Xiao Xiaorong(肖晓蓉), Li Conghua(李从华).Antibacterial activities of Chinese medicine cinnamicaldehyde against main periodontal pathogen [J].Chongqing Medicine(重庆医学), 2009, 38(1): 75-76.

[3]Ruan Haiyan(阮海燕).Application of cinnamaldehyde in essence and flavor daily chemical and food additive industries [J].Fine and Specialty Chemicals(精细与专用化学品), 2005, 13(3): 9-10.

[4]Bi Wen(毕文).Research of antimicrobial substance in cinnamon oil [J].Gansu Science and Technology(甘肃科技), 2012, 28(9): 145-146.

[5]Tang Yufang(唐裕芳), Zhang Miaoling(张妙玲), Huang Baifei(黄白飞).The extraction and Anti-microbial activity of cinnamon oil [J].Nat.Prod.Res.Dev.(天然产物研究与开发), 2006, 18(3): 432-433.

[6]Yu H S, Lee S Y, Jang C G.Involvement of 5- HTlAand GABAAreceptors in the anxiolytic-like effects of Cinnamomum cassia inmice [J].Pharmacol.Biochem.Behav., 2007, 87(1): 164-170.

[7]Yen T B, Chang S T.Synergistic effects of cinnamaldehyde in combination with eugenol against wood decay fungi [J].Bioresour.Technol., 2008, 99(1): 232-236.

[8]Wang R, Wang R J, Yang B.Extraction of essential oils from five cinnamon leaves and identification of their volatile compound compositions [J].Innov.Food.Sci.Emerg., 2009, 10(2): 289-292.

[9]Yang C H, Li R X, Chuang L Y.Antioxidant activity of various parts of Cinnamomum cassia extracted with different extraction methods [J].Molecules, 2012, 17(6): 7294-7304.

[10]Yu Jianliang(喻健良), Qu Zhiyong(翟志勇).Development of molecular distillation technique [J].Chemical Engineering(化学工程), 2001, 29(5): 70-74.

[11]Zhu Shunqin(祝顺琴), Tan Feng(谈锋).Application of molecular distillation technique in separation of natural products [J].Fine Chemicals (精细化工), 2004, 21(1): 46-50.

[12]Burch C R.Some experiments on vacuum distillation [J].Proceedings of the Royal Society of London: Series A, 1929, 123(791): 271-284.

[13]Wang Junwu(王军武), Xu Songlin(许松林), Xu Shimin(徐世民), Gan Aihua(干爱华).Application status of molecular distillation technology [J].Chemical Industry and Engineering Progress(化工进展), 2002, 21(7): 499-501.

[14]Wang Mingyan(王明艳), Zhang Xiaojie(张小杰), Wang Tao(王涛), Ma Weixing(马卫兴), Xu Xingyou(许兴友).Response surface methodology for optimizing extraction of polysaccharides from Toona sinensis (A.Juss.) Roem leaves[J].Food Sci.(食品科学), 2010, 31(4): 106-110.

[15]Khayet M, Cojocaru C, Garcia-Payo C.Application of response surface methodology and experimental design in direct contact membrane distillation [J].Ind.Eng.Chem.Res., 2007, 46(17): 5673-5685.

[16]Li Yanliang, Fang Zhixiang, You Jing.Application of Box-Behnken experimental design to optimize the extraction of insecticidal Cry1Ac from soil [J].J.Agric.Food.Chem., 2013, 61(2): 1464-1470.

[17]Akitha Devi M K, Giridhar P.Isoflavone augmentation in soybeancell cultures is optimized using response surface methodology [J].J.Agric.Food Chem., 2014, 62(14): 3143-3149.

[18]Zhang D, Li S, Xiong Q, et al.Extraction, characterization and biological activities of polysaccharides from Amomum villosum[J].Carbohydr.Polym., 2013, 95(1): 114-122.

[19]Hollebeeck S, Borlon F, Schneider Y, et al.Development of a standardized human in vitro digestion protocol based on macronutrient digestion using reponse surface methodology [J].Food Chem., 2013, 138(2): 1936-1944.

[20]Lu C H, Engelmann N, Lila M A, Erdman J W.Optimization of lycopene extraction from tomato cell suspension culture by response surface methodology [J].J.Agric.Food Chem., 2008, 56: 7710-7714.

[21]Sujoy B, Chandan D.Role of binder and preparation pressure in tubular ceramic membrane processing: design and optimization study using response surface methodology [J].Ind.Eng.Chem.Res., 2014, 53(31): 12319-12329.