液锻压力对AZ31制件组织及性能的影响

2015-08-12马晓录李苘辰

周 颖 马晓录 李苘辰

(河南工业大学 机电工程学院,河南 郑州 450007)

镁及镁合金蕴藏丰富,应用范围广,是继钢铁和铝合金之后发展起来的第三类金属结构材料。 与其他结构用金属及合金材料相比,优点突出,具有密度小,质量轻,比强度、比刚度高,电磁屏蔽性能优异,抗辐射,易回收等一系列优点,常用在航天、国防、交通、电子通信设备、体育用品、办公用品等领域[1]。

目前,在金属加工工艺中,随着制件复杂程度、质量和尺寸精度要求的提高,加工工艺逐步由连续铸造、压力铸造转变为精密模锻、等温模锻、超塑性加工,如今为液态模锻。 液态模锻工艺综合吸收了铸造的充填方式及压力加工的压力要素, 利用该技术生产出的产品具有更优越的性能[2]。 液态模锻技术及其产品品质优良、节约能源、改善坏境、成本低,可以加工性能要求高、形状较复杂的产品。 除了材料本身外,液态模锻参数的设置是影响其品质性能的主要因素。本文主要研究了液锻压力对AZ31 镁合金制件组织性能的影响, 确定出镁合金的最佳液锻压力。

1 样件制备

1.1 液态模锻工艺流程

液态模锻成型工艺是近年来发展起来的一种后续加工量较少或无需加工的新型金属加工工艺, 该工艺的主要特点是省力、节能、材料利用率较高[3]。 液态模锻的工艺过程相对比较简单, 把金属液直接浇注到经过预热并喷刷润滑剂的液锻模具模腔中,然后,在金属液处于熔融或半熔融状态时,通过冲头施加机械静压力,使金属液在压力下结晶凝固。

1.2 液锻压力选择

液锻压力简称比压,比压P 是指合模施压时,液锻力P0 作用在金属液上形成的压强。 比压过小达不到组织密实的效果,比压过大时,液锻件性能的改善不明显。 锻件的外形越复杂,金属浇注温度越低,所需的比压也越大。一般有色金属锻件的比压大于50MPa, 圆柱形钢锻件的比压为250MPa。 液态模锻低限比压值为40MPa~60MPa,密实比压值为60MPa~100MPa,成形时比压的选用常采用以下经验公式:

式中,K1为合金种类系数,K2为液锻方式系数,H为制件的最大高度 (mm),a 为H 处相对应的平均厚度(mm)。经综合分析,比压参数范围选择为40MPa~80MPa。

1.3 实验材料及设备

实验材料:AZ31 镁合金。

实验设备:JSXZ-40T 液压机(图1)、MXD-10M 熔炼炉(图2)、Leica-DMILM 型显微镜(图3)、ZEISS 扫描电镜(图4)。

图1 JSXZ 液压机

图2 MXD-10M 熔炼炉

图3 Leica 显微镜

图4 ZEISS 扫描电镜

1.4 镁合金液熔炼试样制备

液态模锻工艺参数:模具浇注温度690℃;静置时间3s; 保压时间15s 时。 比压从左至右分别选取40MPa、50MPa、60MPa、70MPa、80MPa 制得制件的宏观图片如图5 所示。

图5 不同液锻压力下的镁合金制件

2 实验结果及讨论

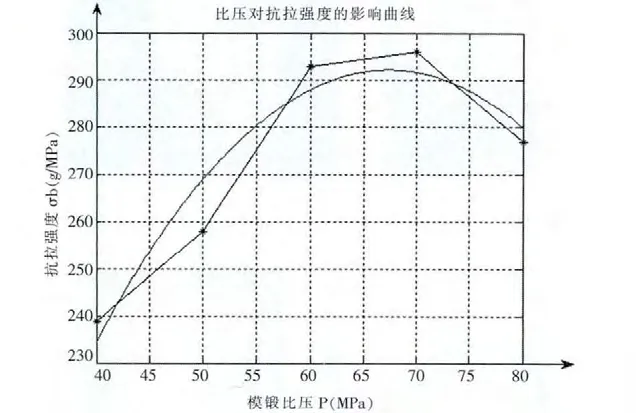

2.1 不同液锻压力下制件的抗拉强度

图6 不同液锻压力下制件的抗拉强度

试样尺寸如图7 所示,试样厚度5mm,采用万能拉伸试验机。 拉伸速度设置为2mm/min,拉伸试验机对矩形试样两端缓慢地施加载荷,使试样受轴向伸长,一直到拉断为止,不同浇注温度条件下试样的抗拉强度如图6 所示。

图7 拉伸试样尺寸

测试结果分析: 液锻压力下镁合金试样的抗拉强度相比普通金属型重力铸造试样明显增加。 在一定范围内,镁合金试样抗拉强度随压力的增加而增大, 当压力为70MPa 左右时,试样的强度达到最高值296MPa,当压力超过70MPa 后,试样抗拉强度随压力增加有所下降。 合金液在压力作用下结晶,出现强制对流现象,促使结晶出的枝晶断裂,增加了晶粒密度。同时,镁合金中各元素分布也变得更加均匀,避免了偏析现象,进而提高镁合金的强度。

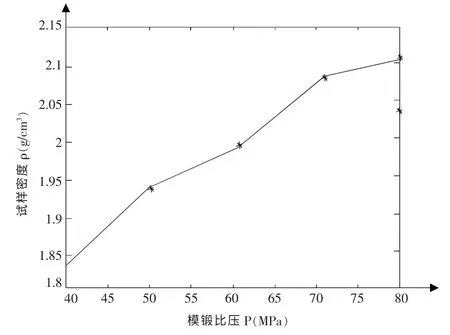

2.2 不同液锻压力下试样的致密度分析

通过对其质量测量可以看出浇注温度对其致密度的影响,结果如表1 所示,直观图如图8 所示。

表1 镁合金试样致密度

图8 液锻压力对试样硬度的影响

从测试结果分析,液锻压力从40MPa 升到70MPa 的过程中,液锻件密度明显升高,80MPa 左右压力下试样的致密度比70MPa 升高程度小,说明70MPa~80MPa 液锻压力下镁合金试样已经达到密实程度。 压力较小时,合金液凝固得不到及时的补缩,升高液锻压力,不仅可使晶粒细化,而且合金液凝固产生的收缩能够得到及时的补缩,成形件致密度高,表面光滑致密,可减少或消除缺陷。

2.3 不同液锻压力下试样的金相组织观察与断口分析

2.3.1 液锻压力为40MPa、70MPa、80Mpa 时的金相如图9(a)、(b)、(c)所示。

图9 镁合金试样金相图

观察液锻压力在40MPa 下试样的金相图, 晶粒明显较为粗大。70MPa、80MPa 压力下组织较为细密。镁合金液锻件的金相组织随液锻压力的增大而变细密。 根据金属液结晶动力学理论,在施加压力的情况下,金属液固相线会向着高温方向做移动, 与原本固相线温度有一个温度差,施加压力越大,温度差也越大。 在固相线附近的液态金属,在受到外加压力时,变为过冷态。 过冷度较大时,合金液内成核并生长,阻止了枝晶的延伸长大,生成等轴晶结构。压力越高,凝固速度越快,结晶后的组织越细密。同时,施加压力使合金液在压力下凝固,也防止因组织成分不同而形成偏析现象,提高其力学性能。 80MPa 左右压力下,从金相图上看不出明显的差别,此时试样抗拉强度有所下降。

2.3.2 液锻压力为40MPa、70MPa、80Mpa 时的断口形貌如图10(a)、(b)、(c)所示。

图10 镁合金试样金相图

试样拉断后的宏观断口呈暗灰色,图10(a)、(b)、(c)分别为40MPa、70MPa、80MPa 压力下液态模锻试样拉伸断口扫描电镜图。 从图片中可以明显观察到韧窝的形成,尤其压力为70Mpa 的试样断口中, 分布着不同深浅的韧窝,表明发生了较大的塑性变形。 与此相比,40MPa 试样断口中韧窝较为粗大,拉伸时对外力的变形抗力稍差,试样的塑性和抗拉强度也较低。压力为80MPa 左右的试样,断口出现部分准解理台阶,有脆断倾向,压力过高,导致液态模锻后期液锻件表面和试样内部塑性变形量不同,内部出现显微裂纹,影响其力学性能。

2.4 对实验数据进行Matlab 处理

抗拉强度是评价试样力学性能的重要指标,用Matlab 处理该组实验得到的抗拉强度数据, 处理结果如图11 所示。 分析压力的变化对液态模锻件抗拉强度的影响,发现最佳的压力参数为65~70MPa。 综合分析拟合图结果,可以获得在40~80MPa 区间液态模锻镁合金抗拉强度σb 与液锻压力P 的关系,得出表征方程式。

图11 液锻比压与抗拉强度关系拟合曲线

图中的折线点为实验测得的实际数据, 光滑曲线为Matlab 拟合曲线, 表征方程式为:y=-0.771x2+10.3971x-58.0857。

3 结论

3.1 对实验结果得到的数据使用Matlab 软件进行处理,找出实验参数与试样力学性能的表征关系式。 综合分析,得出AZ31 液态模锻压力为65MPa~70MPa 左右。

3.2 与普通金属型铸造工艺相比, 液态模锻工艺能大幅提高镁合金件力学性能, 普通铸件的抗拉强度一般为200MPa~225MPa, 而液锻件抗拉强度达到了280Mpa左右。

液态模锻工艺中,工艺参数的合理控制尤为重要,直接关系到液锻件质量的好坏。本文以AZ31 镁合金的直接液锻为例,对液锻工艺最佳参数进行了探索分析,为在工业生产中应用镁合金液态模锻提供参考。 从实验过程及实验结果的研究中发现,影响规律比较明显。 但由于研究条件有限, 只对镁合金液态模锻工艺中最重要的参数进行了研究,还需继续完善。

[1]王渠东,丁文江.镁合金研究开发现状与展望[J].世界有色金属,2004(7):8-11.

[2]罗守靖,陈炳光.液态模锻与挤压铸造技术[M].北京:化学工业出版社,2006,12.

[3]宋鑫,张会,周扬,等.液态模锻技术的应用现状[J].铸造技术,2012(06):715-717.