特大型剖分调心滚子轴承加工的研究

2015-08-09姬晓飞

姬晓飞

(洛阳LYC轴承有限公司,河南 洛阳 471023)

1 剖分调心滚子轴承的主要用途及主要组成

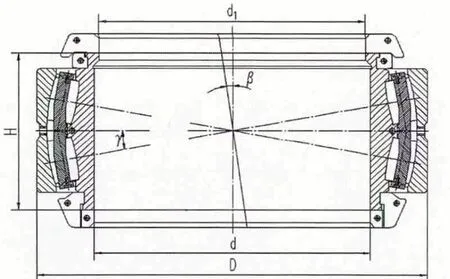

剖分轴承是在整体轴承的基础上经过特殊的工艺设计生产的,非常适合在高温、低速、重载的工况下使用,它的最大优点是可以方便地安装和拆卸;可以为终端客户节省大量的时间,进而降低生产成本。它的主要组成部分有半内圈、半外圈、半保持架、半挡圈、半紧固圈、连接螺栓等。

图1 某转炉耳轴用剖分调心滚子轴承结构

2 原加工工艺流程及不足

工艺流程编制的合理与否,直接影响着产品的生产成本及质量,所以编制一套合理的工艺流程对产品的加工有着极其重要的作用。

以内圈为例,工艺流程基本是:锻件→粗车端面→粗车内、外径→粗车圆柱面→粗车滚道→粗车挡边及圆角→车油沟→钻孔、攻丝→热处理→初磨端面→初磨内、外径→初磨圆柱面→初磨滚道→附加回火→细磨端面→细磨内、外径→细磨紧固槽→细磨滚道→附加回火→终磨紧固槽→附加回火→线切割(重点)→终磨端面→终磨内径→终磨滚道→终磨挡边→终磨内径槽[1]。

此工艺流程存在的不足是:①热处理前加工油沟容易出现淬火裂纹;②随着数控机床的普遍化及其加工精度的提高,“以车代磨”完全可以在工艺流程编制中应用,进而缩短加工时间;③仅加工“终磨紧固槽”一个工序就增加一次附加回火,浪费时间,且意义不大;④线切割后两半套圈会出现对接错位,大、小挡边外径不再做磨加工,很容易出现对接处划切附件现象(如大挡边外径与保持架的接触位置);⑤最后安排“终磨内径槽”工序非常影响产品的外观质量。

3 加工难点分析

3.1 剖分调心滚子轴承套圈材料采用钢GCr15SiMn,此材料在热处理过程变形影响相对较大,所以须考虑收缩量。留量过大,成本提高,同时难以保证成品轴承的硬度;留量过小,因收缩量的影响,热处理后存在无留量风险。

3.2 剖分调心滚子轴承涉及线切割,切割后加工零件由圆形变为椭圆形,进而出现椭圆度,加之应力的释放对零件尺寸的影响无法做出规律性估计。并且套圈的加工直径及厚薄程度均会对零件尺寸产生影响。所以淬火后套圈的加工留量分配按常规方法显然不合理,尤其是线切割后的加工留量。

3.3 剖分调心滚子轴承套圈线切割过程的好坏,直接影响到后续工序能否顺利进行,决定着最终产品能否成功完成。此工序也是整个工艺的重点,在线切割过程中,应力产生无法避免,若不采取措施,在此工序接近结束时,应力集中将会对零件产生很大可能性的崩裂、掉块现象(前期已有许多案例出现),这将严重影响产品的质量。如何将其合理的释放将是此工序的难点。

3.4 调心滚子轴承通常情况下均是以外圈来配游隙,外圈的线切割是设计在所有终磨工序完成后进行,外圈剖分后,游隙将无法检测。外径尺寸公差也会有变化。

4 加工工艺流程改进

针对原加工工艺流程的不足及此类型轴承加工难度的分析,现对原加工工艺流程作如下改进:

①将“热处理”工序前的“车油沟”调整至初磨工序完成后加工;②除“初磨端面”工序,其余初磨工序均以精车代替;③将“细磨紧固槽”工序改为“终磨紧固槽”;④线切割后,增加终磨挡边外径;⑤“终磨内径槽”工序取消,改在线切割三角槽时加深切割深度。

通过以上改进,新工艺流程如下:

锻件→粗车端面→粗车内、外径→粗车圆柱面→粗车滚道→粗车挡边及圆角→钻孔、攻丝→热处理→初磨端面→精车内、外径→精车圆柱面→精车滚道→精车油沟→附加回火→细磨端面→细磨内、外径→终磨紧固槽→细磨滚道→附加回火→线切割(重点)→终磨端面→终磨内径→终磨挡边外径→终磨滚道→终磨挡边。

5 加工难点的解决

通过分析前期一些同类型特大型调心滚子轴承加工过程中总结的数据和出现的案例,总结出以下解决方案:

①总留量在正常标准留量的基础上增加30%左右;②套圈在热处理淬火前增加去应力退火,淬火后高温回火;③线切割前,精车、细磨工序加工完分别作特殊温度和时间的附加回火,保证充分稳定;④依据总留量分配标准,在总留量不变的前提下,磨加工主要工序留量的分配增加70%左右,且增量均分配到线切割后工序;⑤为最大限度地防止崩裂、掉块现象出现,在线切割加工时必须采用紧固工装做防护;⑥线切割改用对切的方法进行,同时在对切交会处增加贯穿整个轴向的工艺回旋孔,孔径大小可取φ3~φ5(mm),以最大限度地将应力引导在此释放。⑦配游隙(终磨滚道)时,采用如下计算公式换算到未线切割前;剖分游隙换算公式线切割前游隙=产品游隙+K;(K—线切割前后直径方向收缩量d钼—钼丝直径 D—产品直径)

⑧保证成品外径尺寸公差时,采用如下公式换算到未线切割前。

剖分外径公差换算公式

(ΔD—线切割后外径公差(成品公差)ΔD1—线切割前外径公差 d钼—钼丝直径)

图2

6 加工过程中其他加工方法的改进

①在线切割紧固圈时,为保证两半内圈完全紧固,可适当加大切割间隙;②为更好地保证成品与轴紧配合,在线切割后组装内圈时,切割面加0.40~0.50mm 垫片后再进行紧固、加工;③配游隙时,若出现外圈滚道无留量现象(终磨见圆后),可通过剖分游隙换算公式进行反推(确保正常配出游隙);④为保证零件表面粗糙度,终磨的最后一刀增加无进刀量的空转光磨时间。

7 结语

通过对剖分调心滚子轴承工艺及加工方法的改进,现在加工此类型的剖分调心滚子轴承在产品质量上有很大的提升。并且,目前国内最大的剖分调心滚子轴承就是在改进后的加工方法下顺利完成的。同时,这也对其他类型剖分轴承的加工有一定的参考价值。

[1]柳枫,王龙杰,李苗苗.特大型调心滚子轴承全互换合套工艺[J].轴承,2013(5):26-28.