推广硼酸盐添加剂加快润滑油剂转型升级

2015-08-08马国光等

马国光等

摘要:文章概括了目前国产润滑油剂向节能减排转型升级面临的挑战。介绍了纳米硼酸盐润滑剂的特性、用途、制法和能解决的节能环保实际问题。通过大量试验和应用证明:硼酸盐并非单一性能、单一用途的添加剂,而是迄今为止唯一特点较多、性效较好、用途较广的体系型节能减排润滑剂,在多种油品中可替代或减少硫磷氯氮有害元素,为我国润滑油剂转型升级和赶超国际先进水平创造条件。

关键词:硼酸盐;性效和制法;节能减排;降低成本;添加剂

中图分类号:TE624.82文献标识码:A

Abstract:This paper outlines the challenges that domestic lubricating oil and agent are faced with during the process of transformation and upgrading to energy-saving and emission-reduction. The paper introduces the characteristics,application,producing method of nano-borate lubricant, and the practical problems of energy saving and environmental protection that can be solved. Extensive tests have proven that the borate, far away from single-performance and single-purpose addictives, is very unique in saving energy and reducing emission. The borate, thus far, is the kind of systematic energy-saving and emission-reduction lubricant with the most features, the best efficiency, and the most widely application. The harmful elements,such as sulfur,phosphorus, chlorine and nitrogen in many kinds of oil products, can be replaced or reduced by the borate. The borate creates conditions for China's lubricating oil and agent for realizing transformation, upgrading and catching up with the international advanced level.

Key words:borate; performance and producing method; energy saving and emission-reduction; cost reduction; additive

0引言

目前国内外润滑油剂都面临着环境及能源挑战,亟待向节能减排转型升级。以用量最大的内燃机油为例,不但要求有很好的动力性、经济性和安全性,还要有低黏度、低摩擦、长寿命的节能性和毒性低、气味小、颜色浅、灰分少、污染轻的环保性。为此需要通过技术创新解决若干难题:一是赶超国际先进水平,因高端复合剂和润滑油市场大都被进口名牌占领;二是需要创新出不缩短尾气净化装置寿命,能进一步降低有害气体排放的内燃机油配方,因导致催化剂中毒失效和尾气污染超标的内燃机油仍在大量销用;三是急需开发抗磨性能超过磷酸酯的非磷抗磨剂,因能用于内燃机油的抗磨剂本来就少,而常用的ZDDP也受法规限制;四是应研制出新的摩擦改进剂解决有机钼成本高颜色重的难题,因大力推广节能润滑油需要价廉色浅、摩擦系数极小的减摩剂;五是应采取降低内燃机油灰分的有力措施,因为金属灰分对发动机正常工作危害极大;六是应为齿轮油找到既能减少硫含量又不降低负载能力的极压剂,因硫对生态环境破坏性太大;七是如何设法消化润滑油转型升级所增加的成本,因为没有品牌影响力的成品油很难提价。以上这些问题都是润滑油剂向节能减排转型升级的障碍,用何种化合物能解决这些难题?用什么配方能满足节能减排要求?这正是国内外专家学者在努力探索试验的课题。

经几年试验证明,纳米硼酸盐润滑剂有许多特异效果,能极大地改善润滑油剂品质和性能,在向节能减排转型升级过程必将起到其他剂难以替代的重要和关键作用。

1硼酸盐的应用及其润滑特性

硼酸盐是硼酸与某些碱金属或碱土金属氢氧化物中和成的无机盐。广义讲,某些稀土硼化物形成的盐也应属硼酸盐范围。可作润滑剂的硼酸盐有硼酸钾、钠、钙、镁、铝、锌、铜、镧、铈等。表面带羟基的硼酸盐如羟基被烷氧基取代则称有机硼酸盐。醇与硼酸酯化或酯交换的产物为有机硼酸酯,不属硼酸盐范围,但也是很有效的润滑剂。

近些年来,越来越多的人发现硼酸盐作为润滑油添加剂,能极大改善润滑性、耐高温性、抗氧性、防锈性、清净分散性及环保性等性能。为此用硼酸及其盐对传统单剂进行改造,促进油品转型升级,国外早有不少先例,国内也开始风行。

(1)用硼酸改造磺酸钙清净剂:日本石油、英国壳牌、美国卢布里佐尔及德士古公司,都用硼酸对磺酸盐进行了改造。改造后的清净性、热氧化安定性、酸中和能力及抗磨性等均有很大改善,并减少了灰分含量。国内青岛利宝公司用纳米硼酸镧(TB483)对磺酸钙清净剂进行改造,不但使硫酸盐灰分大大降低,清净分散性进一步提高,还增加了抗磨、减摩、降凝、降浊等性能,将高灰金属清净剂变成了优质低灰多效清净剂。

(2)用硼酸改造丁二酰亚胺分散剂:埃克森美孚、卢布里佐尔、润英联、埃西尔、阿吉普公司和国内锦州石化公司、天合、康润、鸿庆泰和利宝公司,都用硼酸对丁二酰亚胺分散剂进行了硼化,使其高温性、分散性、抗磨性、防锈性等均有明显改善,尤其对氟橡胶密封的相容性改善极大。有的厂家还将T154B用于齿轮油作防锈剂,发挥了很好的协同作用。

(3)用硼酸盐替代硫磷氯极压抗磨剂:用硼酸盐作极压抗磨剂最早是雪佛龙公司,用于齿轮油、金属加工油和润滑脂。国外还采用三硼酸钾油分散液,作润滑脂极压抗磨剂,国内利宝公司也能生产。硼化硫代磷酸酯胺盐,极压抗磨性能较好,国内外都有厂家生产,国内兰化三叶、甘肃振业公司有产品。

(4)用硼酸改造防锈剂:国外用硼酸改造烷基水杨酸钠、钙、镁盐和烷基苯磺酸钠、钙、镁盐及脂肪酸钠、钙、镁盐防锈剂。还有用硼化脂肪酸与醇酯化成硼化脂肪酸羟乙基酯防锈剂。国内用硼酸与乙醇胺反应物作金属切削、成型油液防锈剂的很普遍。这些作法不但提高了机械防锈防腐性,更改善了环保性。

(5)将硼化物应用于其他润滑油剂:除雪佛龙、润英联、雅富顿公司,均已将硼化物应用于内燃机油复合剂;雪佛龙、路博润、润英联、埃克森美孚公司还将硼化物应用于齿轮油及其复合剂;路博润、润英联公司还将硼化物应用在自动传动液复合剂中,至于在液压和液力传动油中用硼化物的国内外公司就更多了。

硼酸盐润滑剂的特点可概括为:极压负载能力高;抗磨性能特别强;摩擦系数非常小;油品氧化温度高;工作平衡油温低;清净分散性能好;黏度越低越抗磨;防锈金属范围大;换油里程特别长;无毒无色无异味;密封适应性能好;催化装置不中毒;适用范围极其广;硼的资源很丰富;用剂成本比较低。

2硼酸盐润滑剂的作用机理

根据国内外专家学者论述,硼酸盐润滑性能如此优秀,主要原因如下:

(1)摩擦系数小,是由于在摩擦副上硬度高的纳米颗粒先起削峰作用,后起“小滚珠”作用;硬度低的纳米颗粒先起填谷作用,而后被压扁形成类似于二硫化钼的层状结构,从而减小了阻力[1]。

(2)抗磨性能强,是由于硼酸盐在摩擦副上能形成比硫磷剂厚10~20倍的黏滑堆积润滑层,将摩擦副彻底隔离开来,防止金属直接接触造成磨损[1]。

(3)极压承载能力高,一方面由于硼酸盐在摩擦副金属摩擦受热后,晶格滑移出现缝隙时,能渗透到金属表层里面,起渗硼硬化金属表面作用;另一方面由于纳米颗粒的削峰填谷,进一步扩大了真实接触面,减小了单位面积上的负荷[2]。

(4)硼酸盐润滑油寿命长,是因硼不像硫磷氯,在金属摩擦生热时起化学反应,生成金属硫磷氯化物,通过不断牺牲金属尺寸和油中剂,提供极压抗磨性能。硼酸盐是靠电子轨道空穴形成的引力吸附在摩擦副上,即使被剪切下来还会通过“电泳”再吸附上去,能在不牺牲添加剂条件下提供减摩、抗磨和极压性能,因此寿命比硫磷氯剂长一倍以上。

3纳米硼酸盐的制造方法

硼酸盐润滑剂性能如此突出,为何40年没推开,经过探索,结果发现,早期用的硼酸钾、钠因不抗水解,遇水和潮气浑浊乳化失去润滑性能。后期虽用了抗水解的硼酸钙,但没制成纳米颗粒,加入油中分层沉淀不起作用。在这方面作者也走过许多弯路:开始采用乳化蒸馏法,水脱不净,产品不透明;随后采用沉淀浮选法,颗粒不均匀,质量不稳定;而后采用气流粉碎法,杂质出不来,成品不干净;再后采用反应烘干法,颗粒重团聚,油品易分层;最后采用反应改性蒸馏分散法才获得成功。实践证明:要想真正发挥硼酸盐的应有作用,不但需要制成纳米颗粒,还必须通过改性分散保持使用全过程也是纳米颗粒。这是一项系统工程,应按以下步骤进行:

①选择合适的硼酸盐,油中用抗水解的硼酸钙等;水中用不抗水解的硼酸钾等。

②选择化学合成等方法,将硼酸盐制成100 nm以下颗粒,最大不超过200 nm。

③选择有效的改性剂对纳米颗粒表面进行修饰,降低表面能,防止再团聚。

④优化出与目标产品性能协同的载体,可以是某种合成酯,也可用各类基础油。

⑤优化分散剂,将纳米颗粒加入载体进行分散试验,选择硼酸盐加量大、透明度好、不分层沉淀的化合物作分散剂。

⑥选择合适设备及工艺,将改性硼酸盐用分散剂分散到载体中,制成清澈母液。

⑦根据性能需要,用合适母液协同其他添加剂,配制极压、抗磨、减摩、清净等单剂。

⑧用硼酸盐单剂,配合传统清净分散、抗氧、减活剂等,优化内燃机油、齿轮油、液压油等复合剂。通过四球机、旋转氧弹、曲轴箱模拟、台架试验等检测手段得到的数据,与雪佛龙等四大进口品牌复合剂及所调润滑油的指标对比,如各项指标均达到或超过进口水平,本复合剂便被通过并可进入市场,否则继续攻关优化直到达标为止。

纳米硼酸盐系列润滑剂今天能工业化生产,数千吨进入市场应用,与掌握改性、分散技术关系极大。事实上,国内外从事纳米润滑剂研制的企业不少,但真正应用得非常成功的并不多[3]。原因是把主要精力都用到了纳米颗粒制造上,其实制造纳米颗粒方法很多也并不困难[4],而对颗粒表面性质和改性、分散技术的掌握和应用相对比较复杂。颗粒悬浮于载体中相互排斥,自由运动,才能形成稳定分散体系,彼此吸引就会二次团聚,既吸引又排斥就不稳定。如果忽视了这一点,制造的是纳米颗粒,使用时又团聚成微米材料。物质加工到纳米级,晶体结构已不再是影响润滑行为的主要因素,颗粒表面特性变得非常关键。纳米颗粒表面通常存在范德华力,双电层静电力,溶剂化膜力,疏水力,空间位阻力等[5]。不同的作用力导致颗粒具有不同的特性,需要选择不同的改性剂、分散剂和加剂量;采用不同的改性方法、温度和时间。纳米颗粒表面主要特性对改性、分散的主要影响:①比表面积越大,活性越高,需要改性剂越多;②表面自由能越大,分散越困难,分散后越容易重新团聚;③颗粒物理吸附是可逆的,一旦团聚还可重新分散开来,而化学吸附是不可逆的,一旦团聚很难再分散开;④表面电离性,影响颗粒间的吸引或排斥,应根据正负电荷选择不同的改性剂;⑤表面润湿性无论在水中或在油中都是分散的基本条件之一,应尽量选择润湿角小的载体和分散剂;⑥官能团反应性决定改性剂的选择,如颗粒表面带羟基(OH)的要选择硅烷偶联剂作改性剂,因为它有能与OH发生缩合反应的官能团[6]。

改性和分散的目的基本都是降低颗粒表面能,减轻相互黏结力,提高静电排斥力,增加电位绝对值,增强颗粒空间位阻效应,调整颗粒表面极性,改善润湿性能。

改性一般采用干法、湿法、或先湿后干法。分散方法有机械分散、超声波分散、分散剂分散等。极性物质一般在水中分散,分散不开可先在醇中溶解后再在水中分散;非极性物质应在油中或其他有机溶剂中分散。分散设备一般使用高速剪切机、胶体磨或超声波。

改性剂油中常用硅烷、钛酸酯、铝酸酯等偶联剂或阴、阳、非离子表面活性剂;水中常用聚马来酸,聚丙烯酸(酯),丙烯酸与磺酸共聚物,马来酸与丙烯酸共聚物[7]。

分散剂在油体系用有机型,主要有羧酸盐、硅酸盐、硫酸酯盐、胺盐、聚丙烯酰胺等。水体系用无机型,如正硅酸钠、偏硅酸钠、碳酸钠。近年来对某些难分散的无机纳米颗粒,多采用超分散剂。其特点是能在颗粒表面形成多点锚固,增加颗粒与载体间的吸附牢度。常用的超分散剂有含取代氨端基聚酯、接枝共聚物、聚(羟基酸)酯等[8]。

纳米科技的发展和纳米颗粒表面的奇异特性,为众多领域的产品升级换代提供了机遇。有不少化合物通过造粒、改性、分散、配伍和稳定,可在润滑油剂中通过吸附、沉积、反应、渗透、滚动、滑动等方法,起着减摩、抗磨、极压、负载、抛光、隔离、硬化、削峰、填谷、磨合、修复作用,全方位地提升润滑油剂的“三性”,改善质量和性效,减少添加剂用量,向苛刻领域应用,促进节能减排和与环境友好。

4硼酸盐在润滑油剂转型升级过程能解决许多难题

1974年美国雪佛龙公司OLOA9250硼酸盐齿轮油复合剂上市至今,经国内外40年的试验应用证明,硼酸盐润滑剂最大优势是:无毒无色无异味,资源丰富成本低,功能齐全用途广,节能减排效能高。从清净剂到破乳剂的十大类数百种化合物中,硼酸盐是唯一同时具备优异极压抗磨减摩性、热氧化安定性、防锈防腐杀菌性、清净分散性、与各种油剂兼容性、与密封材料适应性、尾气净化系统耐久性的新一代高能多效节能减排添加剂。

4.1为我国润滑油赶超国际先进水平提供添加剂

目前我国相当一部分高档润滑油和高级复合剂靠进口,这对我国润滑油向高端化发展起了重要作用。对于国产添加剂和润滑油能否达到国际先进水平,许多润滑油民企领导认为:基础油没问题,随着Ⅱ、Ⅲ、Ⅳ类基础油放开,进口与国产、精制与加氢、矿物与合成的基础油都有,进口品牌所用基础油也不过如此。问题是国产添加剂质量不稳定,无论单剂、复剂大都达不到进口先进水平,难以调出完全符合进口复合剂和进口成品油标准的指标。另外质检部门监督检验的油品指标不全面,多数检测了一些闪点、倾点、黏度等高低档油品都完全相同的物理指标,而对能区别高低好坏、反应润滑油性能和质量的清净分散性,极压、抗磨、减摩性、热氧化安定性等,却往往不加监督和检测,结果导致假冒伪劣油品畅行无阻,高档油品市场受到冲击,赶超国际先进水平劲头不足。

为验证国产复合剂到底能否赶上国际先进水平,2013年以来,利用多种纳米硼酸盐添加剂配合国产其他单剂进行了一系列的内燃机油、齿轮油和抗磨液压油复合剂配方优化试验,到2014年春已得出结论。

单独利用传统国产单剂优化出的复合剂,确实难以调出进口先进水平的内燃机油、齿轮油和抗磨液压油。但利用纳米硼酸(TB482)、纳米硼酸镧摩擦改进剂(TB483)和纳米硼酸钙抗磨剂(TB362)及硼磺酸钙超清净剂(TB110),和必要的国产单剂优化出的复合剂,在相同基础油中,以相同的加剂量,并在四球机、成焦板、旋转氧弹上以同样试验条件对比,绝大多数指标达到或超过进口成品油先进水平。实例见表1、表2。

从表1和表2可知,利宝硼酸盐内燃机油复合剂加量相同或低于进口剂,PB值绝大多数都大于进口剂;平均摩擦系数和长磨试验摩擦系数基本都小于进口剂;磨斑直径也大都小于进口剂;成焦板清净性和氧化诱导期与进口剂对比有高有低差别不大。

从表3可见,相同基础油、加剂量和试验条件,硼型齿轮油都达到进口剂成品油先进水平。硼酸盐齿复剂虽然硫含量比进口和兰州的低得多,但负载能力并不差。

从表4可见,相同基油和试验条件,有灰硼型抗磨液压油与进口比,加剂量减少0.05%,磨斑反而减小0.06 mm;无灰硼型抗磨液压油与进口比,加剂量减少0.07%,磨斑反而减小0.02 mm。氧化诱导期有灰的略差于进口,但无灰的却好于进口油两倍。

以上三类硼酸盐复合剂调出成品润滑油的事实,彻底推翻了国产剂做不出国际先进水平油的结论。

4.2可大量生产无磷环保内燃机油

据联合国环境计划署调查,全球大中城市50%空气污染来自汽车尾气、曲轴箱排气和燃油箱蒸气,主要是CO、HC、NOx和SO2。燃、润油含硫、磷是导致大气污染加剧的一个原因,尾气净化装置催化剂过早过快中毒失效是第二个原因。据测润滑油中含磷0.45%,HC转化率便由97%降至88%。硫含量每增加0.1%,CO、HC、NOX就会增加16.7%,PM25~10就会增0.0348 kW·h。因此,减排必须从控制燃、润油硫酸灰分和硫、磷(SAPS)含量做起。

近年来雾霾席卷我国10多个省市,美国《外交政策》杂志评论:“中国正像美国一样,放任汽车增长才导致雾霾持续加重。”PM2.5四分之一来自汽车燃油和润滑油,夹杂的多环芳烃和苯并芘,不但将导致死亡率极高的矽肺病,还能直接致癌,已成为国人之心肺大患。当初伦敦每年都有2个月大雾弥漫,结果催生出《清洁空气法》,而今《北京空气疯狂的一天》(悉尼先驱晨报标题)竞成了我国向雾霾宣战的进军号。防治大气污染应先从生产节能减排润滑油做起。

节能环保润滑油国际上并无统一标准,根据API、ILSAC、ACEA标准,对内燃机油的指标要求见表5。

4.3可为润滑油提供优良的非磷抗磨剂

半个世纪以来,国内外普遍认为最好的抗磨剂是磷化物,用得最多的是亚磷酸二丁酯(T304)、磷酸三甲酚酯(T306)及T305、T307、T308、T309。但这些含磷抗磨剂都不允许用于内燃机油,就连常用的ZDDP也受到含磷限制,人们不得不寻找二烷基二硫代磷酸锌的替代剂,以便实现汽机油无磷化。但有人不相信内燃机油可以无磷化,促使国际润滑油标审会(ILSAC)在GF-4、GF-5节能环保汽机油标准中,规定可保留0.06%~0.08%磷含量。

事实上不少纳米硼酸盐的抗磨性都好于ZDDP。依SH/T 0189标准,对多种抗磨剂进行了实测,数据如表6所示。从以上测试可见,亚磷酸丁酯(T304)、纳米硼酸钙(TB362)、纳米硼酸(TB482)、硼酸镧(TB483)和磷酸钼(T1001B),5种抗磨性能最好,但磷酸钼和亚磷酸丁酯都含磷,在内燃机油中受限制,不受限制的只有硼酸、硼酸镧和硼酸钙。

为验证纳米硼酸盐抗磨剂对成品油的抗磨、减摩性是否有改善作用,还将TB362十六烷基纳米硼酸钙和TB364纳米硼酸镧,各以2%分别加入到美孚速霸1000 SN 10W-40高端汽机油试验,结果使摩擦系数由原来的0.106分别降至0.076和0.070,下降28.3%和34.0%;磨斑直径由0.42 mm均降到0.35 mm,可见硼酸盐抗磨剂对高端成品油也有很好的增效作用,见表7。

以上事实说明,无磷低硫纳米硼酸盐抗磨剂,加适当抗氧剂,完全可替代ZDDP抗氧抗腐剂,这不仅为汽油机油实现无磷化打下基础,也为其他润滑油剂向节能减排转型创造了条件。

4.4可为全面推广节能油提供价廉色浅的摩擦改进剂

润滑油节能既有经济效益又有环保效能,绝不可小视。目前我国每年消耗燃油近3亿t,按节油率4%计算,每年可节省燃料油1200万t,价值700亿人民币。据有关部门测试,从单级油改用多级油节油3%,40号黏度机油换成30号节油7.5%,用有机钼减摩剂同时优化内燃机油和车辆齿轮油配方节油5%。由此可见,多级化、低黏度、小阻力是节能润滑油的基本要求。生产节能内燃机油的条件:一是要有摩擦系数极小的摩擦改进剂;二是要用耐久性好的非磷抗磨剂;三是要加抗剪切的黏度指数改进剂。

在纳米硼系摩擦改进剂未研制出来以前,摩擦系数最小、用得最多的是有机钼,但成本高达80~100 元/千克,用于无色的Ⅱ、Ⅲ类加氢油颜色较重,限制了节能油的推广速度和规模。

硼酸是一个有离子键、共价键和氢键的化合物。这样的化合物能使纳米硼酸形成表面边界膜,在晶格的膜层里可以容易滑到另一层,其结果是在进行中产生唯一的非常低的摩擦。用作发动机固体润滑剂,可将摩擦系数降到0.02至0.1之间。美国国家能源实验室资深科学家阿里·埃代米尔,通过台架试验证明:硼酸被制成纳米润滑剂,可使陶瓷或金属发动机因摩擦而产生的热损失减少三分之二,对提高汽车燃油经济性意义重大[9]。

TB362十六烷基纳米硼酸钙的节能效果也很突出,早在2012年10月19日就以纳米功能材料(润滑油用)的产品名称(当时用户要求真实产品名称对外保密),以编号OIEC-20121009-01在机械工业内燃机油品检验评定中心进行了发动机台架试验:

在壳牌CF-4 15W-40柴机油中加5%的TB362与不加剂的对比,100 h后,参比油燃油消耗率升高0.75%,加剂油燃油消耗率降低6.55%,总节油率7.30%。

用相同的GS500N,分别加1%TB362、1%TB483、0.9%TB362+0.1%TB110、1%氨基甲酸钼和1%二烷基二硫代磷酸钼。以TB362为例,四球机实验磨斑由氨基甲酸钼的0.50 mm和二烷基二硫代磷酸钼的0.39 mm,下降至TB483的0.37 mm;但氨基甲酸钼摩擦系数为0.098,而TB362的为0066,降低32.7%,仅比二烷基二硫代磷酸钼的0061大0.005,占比8.2%;但是TB362的摩擦系数和摩擦力曲线明显要比氨基甲酸钼和二烷基二硫酸钼的平滑,也就是说稳定性更好。由表7数据可知,TB483和TB362+TB110的磨斑均小于两种有机钼,摩擦系数均小于氨基甲酸钼,同时非常接近二烷基二硫代磷酸钼。众所周知,在其他条件相同和不变情况下,磨斑和摩擦系数都小的内燃机油和齿轮油肯定节能。但硼酸盐不但色浅,且价格不到有机钼的二分之一,很适合用Ⅱ、Ⅲ类加氢油调合节能润滑油,性价比明显高于有机钼,所以非常受用户欢迎。见表8。

4.5能降低清净剂和内燃机油灰分

内燃机油中灰分是为提高总碱值向清净剂中加碳酸钙形成的,目的为中和油氧化形成的酸。总碱值越高,碳酸钙灰分越大,油品氧化越快,机械磨损越严重。可见并非总碱值越高越好。如能提高抗氧、抗磨、减摩性,就能降低油温,减轻氧化,减少积炭,便可少加高碱值清净剂,灰分自然会减少。

检测证明,柴油机活塞积炭主要来之磺酸钙清净剂中50~100 nm碳酸钙和硫酸钙粒子团。其次是柴油和基础油中硫氧化成酸被高碱值磺酸钙中和成的硫酸钙。采用低硫柴油和低灰润滑油,可减少活塞积炭结焦。因此ACEA欧盟标准对汽、柴机油都规定了硫酸盐灰分限值。我国润滑油专家近几年在上海、南京、杭州、沈阳、济南学术交流会上,都提出了降低润滑油灰分的重要性和要求。

实际上燃油执行国四、国五标准的地方,硫含量己不超过50 μg/g和10 μg/g,对机油总碱值的要求已有所降低。但因汽车全国跑,燃油到处加,还不应随意将总碱值降下来,但可设法先把灰分降下来。

硼酸钙(CaB2O4)作为高碱性清净与分散剂,也是同时具有抗磨损、抗氧化、抗腐蚀等性能的多效清净净分散剂[10]。硼酸钙虽然也有金属灰分,但由于加工到纳米级,加量很少就能达到与T106高碱值磺酸钙同样的成焦板清净分散性评级。

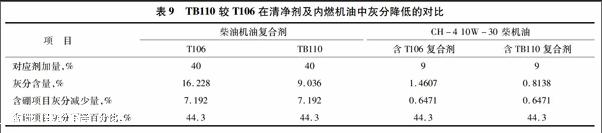

利宝在柴机油复合剂中,分别加T106和TB110硼磺酸钙超清净剂各40%,按GB/T508-1991石油产品灰分测定法测定,在复合剂和润滑油中灰分减少情况见表9。

由表9可以看出,T106被硼磺酸钙清净剂代替后,清净剂和内燃机油灰分显著降低。用硼磺酸钙清净剂代替T106和T115B,美、英、日等国都有类似产品。利宝公司开发的低灰超清净剂TB110,就是集清净、分散、抗氧、抗磨、减摩、降凝、降浊等多种性能于一体的多效添加剂。

采用TB154或T154B硼化分散剂,因清净分散和抗氧化性都比T154好,也可减少高碱值磺酸钙加量和灰分。

经过试验,釆用微量非离子表面活性剂,在无灰分条件下,也能程度不同的改善油品的清净分散性和抗磨性。鉴于在油中使用,必须选择亲水亲油平衡值(HLB)小于10的,如AEO-3、OP-4、TX-4、NP-4、S-85、S-80、S-20、A-28等。

4.6可提供低硫低臭味车辆和工业齿轮油复合剂

工业和车辆齿轮油通常靠大量增加硫化烯烃提高负荷能力,许多复合剂中的硫化异丁烯高达60%~70%。不但造成齿轮点蚀,臭气熏天,形成的SO2加重了PM2.5污染,还带动更多的CO2“温室气体”排放,使生态环境遭到破坏。为此生产和使用低硫、不臭齿轮油是许多人的梦想。

据中国石科院黄文轩《八十年代节能润滑剂――硼酸盐》一文介绍:美国雪佛龙公司1979年就用OLOA9150硼酸盐复合剂生产过低硫低臭齿轮油,梯姆肯机试验接触压力42000磅/英寸2,是硫磷齿轮油的1.83倍;OK值45.4 kg,是硫磷剂的1.9倍;40 ℃黏度由600 mm2/s降至200 mm2/s,负荷不但没降,反倒由27.5 kg上升到53 kg,提高81.8%。这一事实说明,没有公害的硼酸盐,至少可代替相当一部分硫化烯烃制造高负荷低臭味齿轮油。

用纳米硼酸盐对传统齿轮油复合剂进行初歩优化,制得的齿轮油复合剂T4406B,与进口H3339复合剂对比,从表3数据可见,硫含量由3250%降到25.02%;在GL-5重负荷车辆齿轮油中都加39%,PB值均为128 kg,PD值均为500 kg,磨斑直径比H3339剂调的油的0.39 mm还略小一点。用纳米硼酸盐制得的齿轮油复合剂T4408B,与国内产的T4208复合剂对比,硫含量由38.95%降到2520%,降低13.75%;在GL-5齿轮油中加剂39%,比T4208加剂4.2%减少0.3%,PB值却由128 kg提高到135 kg,PD值均为620 kg。这说明硼酸盐不但可减少齿轮油的硫含量、臭味和污染,还能进一步提高负载能力。

4.7为润滑油转型升级降低成本

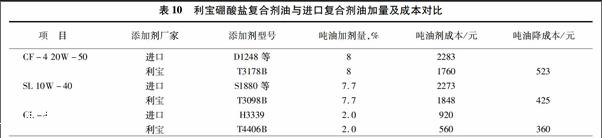

润滑油转型升级是为节能减排,提高性能和价值,需用更好基础油和环保添加剂,提高成本在所难免。2014年基础油累积已涨价1200元/吨,高端油还应用PAO或GTL合成油,成本更高。添加剂去磷降硫低灰化后,也会增加成本。如何减轻涨价压力,技术创新是一条出路,凡釆用节能减排纳米硼酸盐添加剂的润滑油,不但质量都有提高,功能都有增加,环保都有改善,为消费者增加了使用价值,同时还降低了成本。使用相同质量和加量的硼酸盐内燃机油复合剂,每吨比四大进口品牌的低4500~6500元。硼酸盐內燃机油、齿轮油、液压油复合剂与进口剂成本对比见表10。由表10可见,一个年产万吨润滑油企业,每年至少可增加300万元利润。

5结论

(1)本文工业化生产的数千吨纳米硼酸盐润滑油复合剂和单剂能成功地进入市场并受到用户积极评价的一个重要原因是采用了适当的改性、分散技术,使纳米颗粒由始至终稳定地悬浮在溶液中。

(2)大量试验证明,纳米硼酸盐型复合剂调制的内燃机油,其最大无卡咬负荷、平均和长磨试验摩擦系数、磨斑直径、成焦板清净性及氧化诱导期等各项主要指标均已超过或接近同类进口先进产品水平。

(3)纳米硼酸盐TB362、TB483在500N基础油中各加1%,磨斑直径分别为0.37 mm和0.35 mm,远比在500N基础油中加1%的ZDDP(T203)的047 mm要小,在保证抗氧性前提下,完全可以替代ZDDP,实现内燃机油的无磷化,也可为其他油剂向非磷化转型升级提供优良的非磷抗磨剂。

(4)传统的节能润滑油常用的氨基甲酸钼和硫代磷酸氧钼,是因为它们的摩擦系数最小。近年来实验发现有些纳米硼酸盐抗磨剂和减摩剂的摩擦系数小于氨基甲酸钼,有的非常接近硫代磷酸氧钼,不但成本可以降低一半以上而且颜色浅,性价比极高。

(5)降低内燃机油灰分是一个长期没有解决的难题,用纳米硼酸盐对高碱值磺酸钙进行改性,在获得相同清净分散效果的前提下,可使内燃机油灰分降低44%。

(6)传统观念认为降低齿轮油的硫含量就意味着降低卡咬和烧结负荷,纳米硼酸盐加入齿轮油可在保持最大无卡咬负荷和烧结负荷不降低的条件下,大幅度降低硫含量,减小臭味对环境污染。

(7)在通常情况下,采用性效优良的润滑油添加剂需较大幅度地增加成本,但由于硼酸盐资源丰富,制造工艺先进,本身又具有多效性,同时与多种添加剂配伍性较好,因此,它的推广应用并不增加多少成本,有的还可以大幅度降低成本。

(8)8年多的大量应用实践证明,硼酸盐并非单一性能、单一用途的添加剂,而是迄今为止唯一特点最多、性效最好、用途最广的节能减排润滑剂。用不了多久,它将像曾经起过重要作用的硫磷氯氮一样,会引起整个润滑体系发生结构性变化,更加适应可持续发展。

参考文献:

[1] 黄文轩. 润滑剂添加剂性质及应用[M]. 北京:中国石化出版社,2012:84-128.

[2]王先会. 工业润滑油选用指南[M]. 北京:中国石化出版社,2014:264.

[3]王成彪,刘家浚,韦淡平,等. 摩擦学材料及表面工程[M]. 北京:国防工业出版社,2012:367-374.

[4]孙玉绣,张大伟,金政伟. 纳米材料的制备方法及其应用[M]. 北京:中国纺织出版社,2010:21-302.

[5]任俊,沈健,卢寿慈. 颗粒分散科学与技术[M]. 北京:化学工业出版社,2005:66.

[6]张先亮,唐红定,廖俊,等. 硅烷偶联剂——原理、合成与应用[M]. 北京:化学工业出版社,2012:308-332.

[7]郑水林. 粉体表面改性[M]. 北京:中国建材工业出版社,2003.

[8]毋伟,陈建峰,卢寿慈. 超细粉体表面修饰[M]. 北京:化学工业出版社,2004.

[9]黄文轩. 润滑剂添加剂性质及应用[M]. 北京:中国石化出版社,2012:84-128.

[10]欧风.石油产品应用技术手册[M].北京:中石化出版社,1998.收稿日期:2014-11-17。