光纤陀螺用光学器件的匹配优化

2015-08-04姜辉等

姜辉等

摘要: 针对光纤陀螺采用分立光学器件组装的特点,从光纤类型匹配、损耗匹配、偏振特性匹配几个方面讨论了对光纤陀螺精度的影响。给出了组成光纤陀螺各器件的理想匹配参数和光学器件的保偏尾纤连接时的对轴精度的优化,提高了光纤陀螺批量生产的一致性、稳定性、重复性以及光纤陀螺的性能。

关键词: 光纤陀螺; 器件参数匹配; 对轴误差

中图分类号: TN253文献标志码: Adoi: 10.3969/j.issn.10055630.2015.03.006

Abstract: Based on the characteristics of assembly of fiber optic gyro using discrete optical device, we discuss the influence on the accuracy of fiber optic gyro in the aspects of fiber type matching, loss matching, and polarization matching. We give ideal matching parameters of the device of fiber optic gyro and the optimization of shaft precision when polarization pigtail is connected. It increases the consistency of the fiber optic gyro production, and ensures batch stability, reproducibility and the performance of fiber optic gyroscope.

Keywords: fiber optic gyroscop; parameter matching; shaft error

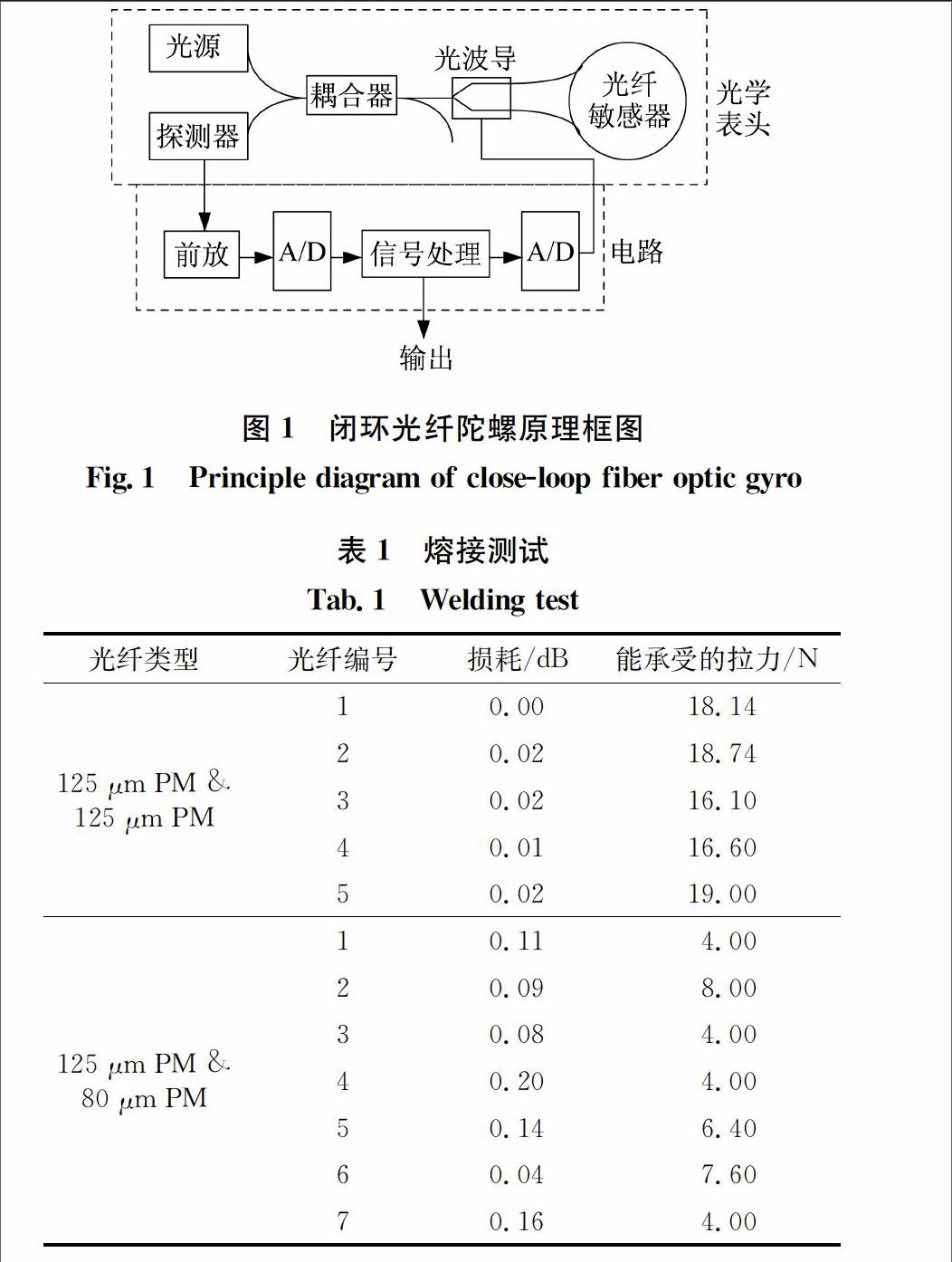

引言光纤陀螺是基于Sagnac效应的光学角速率传感器,目前光纤陀螺的光学表头是根据系统任务要求进行设计,再按光学表头的设计要求提出每个光学器件的参数指标,光学表头的生产则采用分立光学器件组装生产的模式。分立光学器件的指标参数一般采用降额设计,并有一定的区间范围。由于不同的器件由不同厂商生产、筛选、提供,导致几个分立的光学器件组装成的光学表头的一致性低,同批次内光纤陀螺的性能差异大。为提高光纤陀螺批量生产的一致性、保证批次稳定性、重复性,需要对光纤陀螺用光学器件进行匹配优化。光学器件的匹配优化包括光学器件指标参数的匹配和光学器件的保偏尾纤连接时的对轴精度的优化,这些都是影响光纤陀螺输出特性的重要因素,也是提高光学陀螺实际性能的关键。本文从光纤类型匹配、损耗匹配、偏振特性匹配几个方面介绍了光纤陀螺用光学器件的匹配优化措施。1光纤陀螺基本结构类型匹配最常见的也是被大多数厂家和单位采纳的光纤陀螺基本结构[1]如图1所示,由光学表头和电路两部分组成。光学表头由光源、光波导、耦合器、光纤敏感器、探测器组成,光学表头是敏感角速度的关键,是光纤陀螺的核心部分。目前光纤陀螺的光学表头均采用全光纤固态结构。光学表头的光路是通过光学器件的尾纤熔接连接来实现的,为保证光波传输特性,避免引入附加的损耗和误差,并保证熔接点的强度,光学器件所用尾纤的结构、类型、特征参数需保持一致。

根据光纤陀螺采用的全保偏、退偏等方案的不同,器件的尾纤类型也具有差异,但是相连接器件的尾纤最好保证类型一致。有些方案中,光源与耦合器、耦合器与光波导、光波导与光纤敏感器、耦合器与探测器之间的尾纤有单模、多模等,光纤类型不一致,但是需保证其他的特征参数一致。光纤类型包括单模光纤、保偏光纤、光子晶体光纤等,目前主流的光纤陀螺采用的光纤类型主要为单模光纤和熊猫型保偏光纤。光纤特征参数有包层直径、涂覆层直径、包层不圆度、芯/包层同心度误差、包层/涂覆层同心度误差等几何参数以及截止波长、数值孔径、模场直径等光学参数。在保证截止波长略小于光纤工作波长的情况下,影响光路连接的主要光纤特征参数为包层直径、芯/包层同心度误差、数值孔径和模场直径。典型的光纤特征参数不一致表现是包层80 μm保偏(PM)光纤与包层125 μm保偏光纤的熔接,除了包层直径不同,其数值孔径、模场直径等均不一致。经同一厂家125 μm保偏光纤与125 μm、80 μm保偏光纤的熔接测试,得到熔接点损耗和所能承受的拉力如表1所示。因此几个器件之间通过选用同一厂家、同一型号的光纤来实现光纤类型匹配。2损耗匹配光纤陀螺中,光源的信号经过光路产生干涉,再经光纤耦合器后由探测器转换为电信号,然后由信号处理电路进行处理,获取输入的角速度。光纤陀螺对干涉信号进行处理的过程中会产生散粒噪声、热噪声和量化噪声。其中散粒噪声是光纤陀螺的一种基本噪声源,构成了干涉式光纤陀螺的基本测量极限,因而增加探测器接收功率和提高光路系统信噪比是减小散粒噪声的主要技术途径[24]。为了使光纤陀螺达到必要的精度,并保证同批次每只光纤陀螺精度的一致,到达每只光纤陀螺探测器上的光功率值必须满足一定要求并尽量一致。到达探测器的光功率由光源功率和光路损耗以及探测器的响应度决定。光路损耗包括熔接点损耗和每个光学器件的插入损耗,光纤陀螺光路各环节产生的总损耗值为L=L0+2×L1+2×L2+L3(1)式中:L0为各熔接点总损耗;L1为光波导插入损耗;L2为光纤耦合器插入损耗;L3为光纤敏感器插入损耗。因此,同批次光学器件应该光源高功率与光路高损耗匹配,光源低功率与光路低损耗匹配,这样可使到达探测器的功率值尽量接近一致,分立的光学器件根据以上原则进行参数匹配。光学器件在装配之前需进行常温关键参数复测,根据复测结果将光源按光功率P0大小分为高、中、低三档,光波导、耦合器、光纤敏感环按插入损耗大小也分为高、中、低三档,装配生产中按表2进行光学表头的分立光学器件匹配。在以往的光纤陀螺生产过程中,由于器件随机领取未进行参数匹配,装配好的光纤陀螺的总损耗值分布在较大的范围内,陀螺同批次的参数一致性差,表3为已装配完成的100只光纤陀螺总损耗值的统计结果。

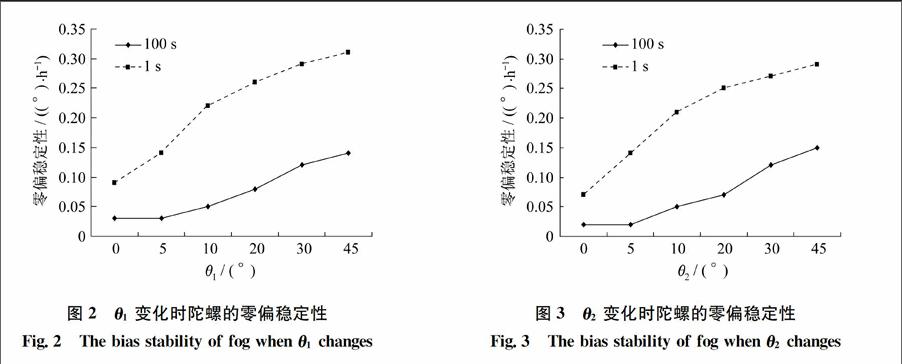

光纤熔接点损耗L0是两根光学器件尾纤连接时带来的损耗,待熔接两根光纤X方向的偏移、Y方向的偏移、光纤端面的倾斜角θ、光纤的距离都会带来损耗,因此需要对光纤熔接机进行合理的参数设置,保证两根光纤纤芯在X、Y方向的严格对准,以及两根光纤切割端面的倾斜角在1°以内,以此保证单个熔接点的损耗L0小于0.1 dB。3偏振特性匹配目前的光纤陀螺大多采用保偏方案,可以在很大程度上解决光纤陀螺的信号衰减和非互易性偏振误差问题,并成为目前中、高精度光纤陀螺的最佳选择方案。保偏光纤陀螺采用的是保偏光纤线圈,而保偏光纤连接时的对轴误差带来的偏振交叉耦合,是影响光纤陀螺输出误差的重要因素[5]。在整个光纤陀螺光路中有五个光纤熔接点,其中影响光纤陀螺输出的主要是集成光波导与保偏光纤线圈的熔接点的对轴误差,因此必须保证严格对轴。暂不考虑光学器件本身的附加损耗以及光波偏振态的影响,并假设其他熔接点对轴是理想的,波导与线圈的两个熔接点对轴误差为θ1和θ2,达到探测器的光纤陀螺的输出误差[6]为Δφ<2ε21+1-d1+d·tanθ1·tanθ21+tan2θ1·tan2θ2(2)式中:d为光波偏振度;ε为波导集成芯片的振幅抑制比。由此可见,输出误差是随着对轴角度的增加以更大的速率增加。利用一个实际的闭环光纤陀螺,测试波导与线圈的两个熔接点的对轴误差θ1、θ2的变化对光纤陀螺零偏稳定性的影响。测试内容:对轴误差θ2保持0°固定不变,对轴误差θ1分别从0°、5°、10°、20°、30°、45°组装成光纤陀螺单表,测试1 s和100 s平滑的零偏稳定性,结果如图2所示。由于光纤陀螺结构的互易性,θ1不变,θ2变化对光纤陀螺的零偏稳定性产生的影响是一样的,现用上述试验的同一只陀螺进行验证,使对轴误差θ1为0°且固定不变,对轴误差θ2从0°、5°、10°、20°、30°、45°变化,测试1 s和100 s平滑的零偏稳定性,结果如图3所示。从图2、图3可见,由于光纤敏感器绕制工艺所限,本身光学上的非严格对称性,所以同样的角度误差造成的零偏稳定性值略有差异,但是变化规律相似。由于θ1、θ2中任意一个变化都会对光纤陀螺的零偏稳定性产生很大影响,因此必须保证对轴精度。通过对熔接机设置及熔接同时对消光比参数进行监控测试等方法,可以保证对轴熔接角度误差在±1°

4结论通过对光学器件指标参数的匹配和光学器件的保偏尾纤连接时的对轴精度的优化,提高了光纤陀螺批量生产的一致性,保证了同批次产品的稳定性、重复性,确保了光纤陀螺实际性能,为今后光纤陀螺的批量生产提供了有效的参考。参考文献:

[1]LEFEVRE H C.光纤陀螺仪[M].张桂才,王巍,译.北京:国防工业出版社,2002:133134.

[2]张桂才.光纤陀螺原理与技术[M].北京:国防工业出版社,2008:195196.

[3]习成献,吕鑫伟,姜辉.干涉式光纤陀螺控制器的设计与仿真[J].光学仪器,2011,33(5):5659.

[4]PAVLATH G A.Method for reducing random walk in fiber optic gyroscopes:US,5530545[P],19960625.

[5]李志高,石文江,黄尚廉.保偏光纤的连接损耗和消光比分析[J].光学学报,1996,16(2):189193.

[6]杨学礼,王学锋,张蔚,等.对轴误差对光纤陀螺输出的影响[J].光子学报,2009,38(7):16581661.

(编辑:刘铁英)