2100综采面支架电液控制系统问题分析及改进措施

2015-07-28解成林张芳卫曹银苟陈素芳张旭和

解成林 梁 勇 张芳卫 曹银苟 陈素芳 张旭和

(郑州四维矿业机械有限责任公司,河南 郑州 45000)

2100综采面支架电液控制系统问题分析及改进措施

解成林 梁 勇 张芳卫 曹银苟 陈素芳 张旭和

(郑州四维矿业机械有限责任公司,河南 郑州 45000)

本文主要针对某矿2100综采面液压支架电液控制系统生产过程出现的问题,现场勘查试验,根据工况的不同分析单台支架和多台支架成组动作问题产生原因并提出问题解决建议。

电液控系统;存在问题;问题分析;解决方案

2100综采面采用电液控支架,电液系统泵站为4泵2箱,两使两备,单个泵站流量为400L/min,生产过程中存在的问题:

①若顶底板条件恶劣,支架在成组拉架过程中,支架有拉不到位现象,同时支架立柱有升不到位现象,达不到初撑力;

②若支架扎底严重,抬底移架时,抬底千斤顶有收回现象。

1 问题原因分析

1.1 对问题①的分析:矿方、电液控设备厂家和支架厂家人员对支架进行了现场动作,试验如下:

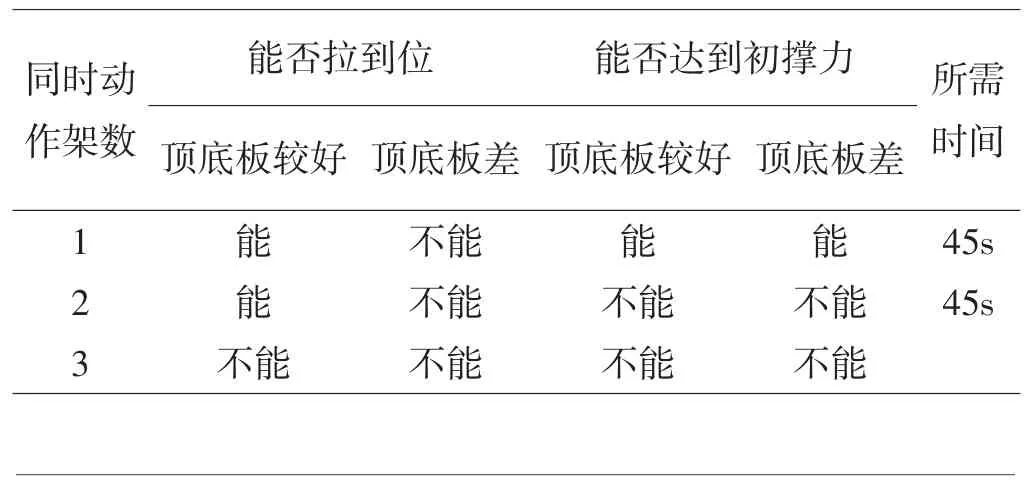

表1

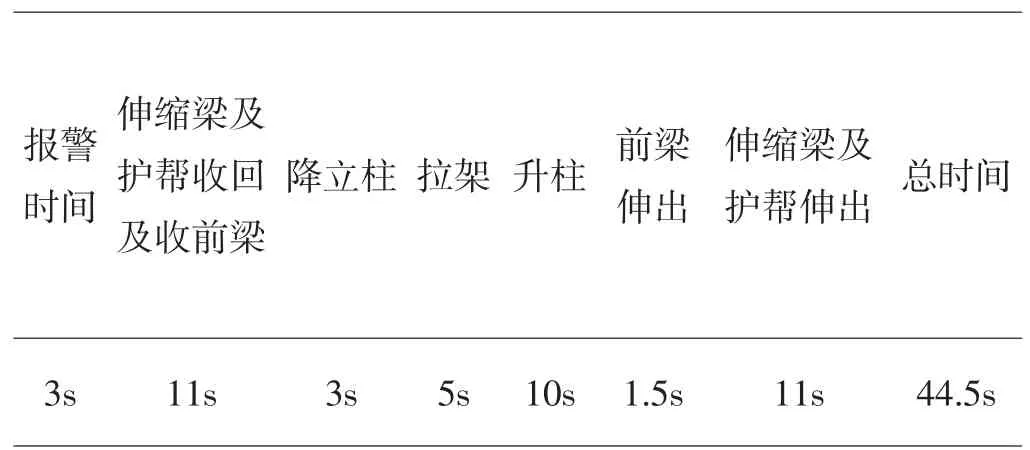

电液控支架动作主要由时间来控制,依次控制动作时间如表2:

表2

从试验看,工作面顶底板恶劣时,程序控制下较难实现支架拉到位及达到初撑力要求,顶底板破碎时,支架下降时间控制在3s,此时支架还没有完全脱离顶板,而支架开始执行拉架动作,需要的拉架力超出推移千斤顶的伸出力,支架无法拉到位,同理,两架同时动作,顶底板条件不好就更难实现拉架到位和达到初撑力的要求;顶底板条件较好,两架同时动作时,在程序控制时间内,升柱动作达不到要求,原因是升柱动作单位时间内需要的液体体积最多[1]。

根据工况,顶板破碎,为保证顺利拉架,立柱(缸径320mm)最大升降行程为300mm,则单根立柱最大供液体积为24.1L,单架4根立柱,总体积96.4L,两台泵站流量总和为800L/min,同时动作两架时,升柱所需体积为192.8L,此时立柱升柱需时间为14.16s,大于立柱升柱控制时间10s,所以两台支架同时动作时,无法达到初撑力。同理,三架同时动作也无法满足拉架到位和达到初撑力的要求。

1.2 对问题②的分析:因支架扎底严重,抬底过程伴随着拉架,移架过程形成强大阻力,抬底受到向下分力,加上支架的自重,考虑到压力降,导致抬架力不足,现象就是抬底千斤顶收回。

2 建议解决问题办法

2.1 对问题①建议解决方案如下[2]:

顶底板条件较好时,实现成组动作做如下调整:

矿方要求月产量达到40.0万t,单架移架时间为22.5s,而工作面情况,满足单架移架速度较难实现,若两架同时动作,支架移架时间45s可以实现。

两架同时动作时间控制在45s,需最大供液体积为192.8L,由实际情况,只有立柱初撑力达不到,若优化电液控控制时间,增加立柱升柱时间,支架总体移架时间不变,由液体体积=泵站流量×时间,进入立柱下腔体积为:

表3

由表知:当立柱升柱时间调整到15s时,进入立柱下腔体积为200L>192.8L,工作面现有的泵站在顶底板条件较好时能满足要求。

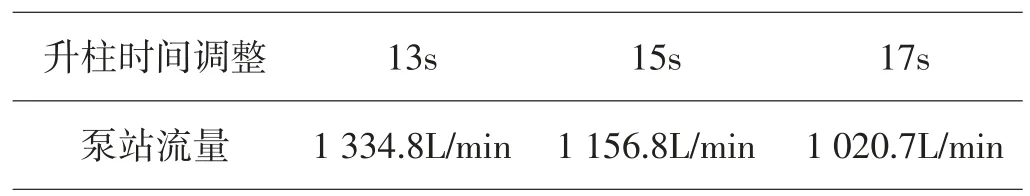

考虑到富余量,三架同时动作时,需要的流量最大为289.2L,电液控控制升柱时间调整为13s、15s、17s,由液体体积=泵站流量×时间,泵站流量为:

表4

由前面计算知,升柱时间调整范围为0~17s,优化后的电控控制时间表如下:

表5

三台支架同时动作时,需要泵站流量为1 200L/min,工作面就需要3台400L/min乳化液泵站工作。

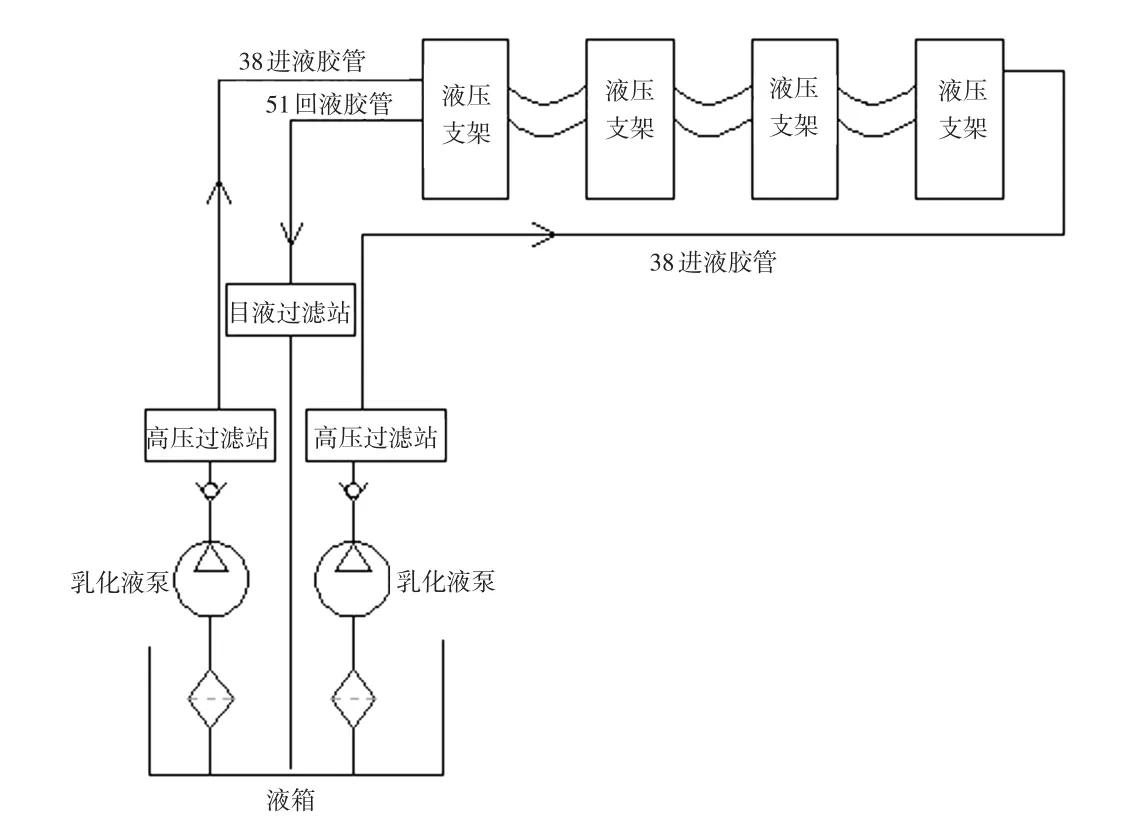

现工作面供液由两台乳化泵工作,流量总和800L/min,两根进液胶管为DN38,单根回液胶管为DN51。

DN38进液管选择主要考虑沿程压力损失:

△P1-沿程压力损失MPa;

L-管路长度m;

ρ-管路输送液体密度kg/m3;

d-管路管径m;

Q-泵站流量400L/min换算为6.67L/s

经计算知:第一台乳化液泵胶管到工作面压力损失约为2.1Mpa。第二台乳化液泵胶管到工作面压力损失约为5.2Mpa,由于是环形供液,压力损失量都在合理范围之内。

DN51回液管选择主要考虑管内流速不超过3m/s,若超过流速,可能临架产生误动作影响立柱和千斤顶的动作时间和动作力,回液管流速为V=Q/πr2=21.22×800/51× 51=6.5m/s。井下对10号、70号、80号、140号支架回液管道进行压力测试,压力峰值分别为10Mpa、3Mpa、5Mpa、3Mpa,10号支架回液压力值显示偏高,说明支架的回液背压在靠近下顺槽处偏大,增加此区域支架的动作时间和减小动作力。此时工作面供液原理图:

图1

考虑回液背压,三台乳化液泵同时工作时,改进后的供液原理图:

图2

说明:现有的基础上增加一根DN38进液管和一根DN51回液管。

进液DN38胶管根据前面计算,选择合理。

若按现有的单根回液管DN51,考虑回液流速,此时回液流速

按改进后的两根回液管DN51,考虑回液流速,此时回液流速

选择两根回液管较为合理。

顶底板条件恶劣时,建议做如下调整:

当顶底板恶劣成组动作时,一次降柱无法形成拉架条件,可以进行二次降柱进行拉架,考虑到极限条件,设置的二次降柱时间和二次拉架时间过长,势必整体影响拉架速度;建议顶底板条件非常恶劣时,进行人工调整拉架。

2.2 对问题②建议解决方案如下:

第一种方案:抬底力临时不足时,支架可以进行二次抬底,使支架可以拉到位,建议当顶底板恶劣时,进行多次手动操作。

第二种方案:抬底千斤顶增加液控单向锁及安全阀,保证抬底后不收回。说明:为了安全考虑,增加的安全阀调整压力为35Mpa,严禁调整此安全阀压力值,且单向锁必需放置在脚踏板下或隐蔽处,防止出现高压爆管伤人。

[1]成大先.机械设计手册:液压控制[M].北京:化学工业出版社,2004.

[2]王国法,等.液压支架技术[M].北京:煤炭工业出版社,1999.

Problem Analysisand Im provementM easuresof the Electro-Hydraulic Control System of the2100 Fully M echanized Coal Face

Xie Chenglin Liang Yong Zhang Fangwei Cao Yingou Chen Sufang Zhang Xuhe

(Zhengzhou Four-dimensionalMiningMachinery Co.,Ltd.,Zhengzhou,Henan 45000)

This papermainly aimsat the problems appeared in the production process of 2100 fullymechanized coal face electro-hydraulic control system,through scene investigation test,according to different conditions,the single stand andmultiple stentgroup action problem causeswere analyzed and solutionswere put forward to solve the prob⁃lems.

electro-hydraulic control system;existing problems;problem analysis;solution

TD355

A

1003-5168(2015)05-0064-3

2015-4-10

解成林(1985-),男,本科,工程师,研究方向:液压支架的设计和研发。