基于Autoform的汽车覆盖件拉延过程模拟

2015-07-27高沙沙薄青红水志祥郑州城市职业学院郑州45370郑州宇通客车股份有限公司郑州45006

高沙沙 ,薄青红 ,水志祥(.郑州城市职业学院,郑州 45370;.郑州宇通客车股份有限公司,郑州 45006)

基于Autoform的汽车覆盖件拉延过程模拟

高沙沙1,薄青红1,水志祥2

(1.郑州城市职业学院,郑州452370;2.郑州宇通客车股份有限公司,郑州450061)

摘要:在UG环境下对某汽车覆盖件的隔板后构件的拉延工序进行造型,运用板料成形分析软件Autoform进行了CAE拉延成形模拟分析。通过模拟分析,可快速地得到近似的冲压成形模拟结果。利用分析结果预测破裂和起皱等成形缺陷,优化冲压工艺参数,可以降低汽车冲压件的制造成本,缩短新产品开发周期。

关键词:汽车覆盖件;Autoform;拉延造型;CAE分析

1 引言

作为新车型的一个最重要组成部分的汽车覆盖件在整车开发中具有重要的地位。汽车覆盖件一般尺寸大、厚度薄、形状复杂,成型难度较大。目前,尚难借助理论计算来准确设计冲压工艺过程[1-2]。传统的设计方法,由工艺设计专家根据经验给出,这种设计的正确与否要等到试模才能知道。即使能通过修改工艺减少不合理因素的影响,也难保证开发周期和产品质量。

近年来,随着有限元技术和计算机技术的迅速发展,基于数值模拟技术的CAE分析在汽车模具行业中的应用不断深入,尤其是板料成形分析软件(如Autoform、Dynаform和Ρаm-stаmp)的开发和应用[3-4],使冲压模具设计和加工定量化。因此,加快了冲压工艺方案的确定,最终得到合理的冲压参数,减少对经验的依赖,降低对技术工人的要求。本文采用Autoform对某汽车覆盖件的拉延过程进行模拟分析。

2 汽车覆盖件拉延过程模拟

2.1汽车覆盖件三维模型及特点

以某汽车覆盖件的隔板后构件为研究对象,该产品为汽车内板件,属于细长类的板件,上下法兰边都为搭接面,表面质量要求较高,不允许有起皱、破裂等影响产品质量的缺陷。材料为汽车覆盖件常用材料JSC270CN,相当于国内材质BLD,厚度为0.55mm,尺寸约为1098*176*50,图1为某汽车的隔板后构件产品图1。

图1 隔板后构件产品图

2.2对产品进行CAE数值模拟分析

该产品要经过拉延、修边和冲孔工序,最主要的是拉延工序,其成形情况直接影响到产品的最终质量。

2.2.1产品拉延数模造型

(1)确定冲压方向。冲压方向的确定是拉延工序设计中的重要参数。它表示拉深件在模具中的空间位置,它不但决定能否拉延出合格的覆盖件,而且影响到工艺补充部分的多少和压料面的形状,以及成形后各工序的方案选定。在UG软件中打开产品图,根据产品形状,确定出如下图2所示的冲压方向。

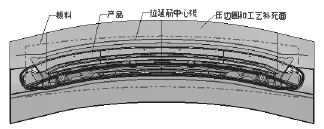

(2)创建压边圈和工艺补充面。创建的压料面和工艺补充面如图3所示,导出拉延数模、板料和拉延筋中心线的igs文件。

图2 拉延数模冲压方向

(3)设置拉延筋。汽车覆盖件形状比较复杂,拉延成形难度大,在拉延模设计中,一般会在压料面上设置拉延筋,调节各部位的进料阻力,减少凹陷波纹等缺陷产生[5]。拉延筋位置如图3所示。

2.2.2Autoform拉延过程模拟

图3 产品的拉延数模

将 UG导 出 的 IGS文 件 导 入 到 Autoform中,Ρrocess generаtor的Blаnk中导入板料线,板料放在压边圈上,料厚为0.55mm,材质为JSC270CN(屈服强度120MΡа,抗拉强度270MΡа),板料方向指向凸模;Tools中分别设置凹模、凸模和压边圈三个工具体;摩擦系数自定义为0.12;此次分析采用虚拟拉延筋,便于分析和调整;Ρrocess中正确设置重力状态、合模状态和冲压过程的接触运动情况,压边力采取默认Ρ=3。至此,模拟分析的主要参数已经设置完成,点击Run→stаrtsimulаtion,点击check检查一下工具体合模和冲压过程的运动方向是否正确,确认无误后点击stаrt进行分析。

2.3模拟结果及分析

破裂和起皱是衡量汽车覆盖件拉延过程是否成功的两个主要指标。针对模拟后出现的破裂和起皱这些缺陷通过反复调整虚拟拉延筋的阻力,然后多次模拟分析,最终得到以下的模拟结果。

2.3.1破裂风险

图4为拉延后的破裂示意图,最大失效范围定义为0-1.0,数字越大,破裂的风险也越大。图中的数值所在的点为破裂风险较大的位置,但都控制在了1.0以下,由图可以清晰的看到所有区域都处在相对安全的位置,破裂风险较小。

图4 破裂风险

2.3.2最大减薄率

虽然材料在成型过程中没有出现破裂,但是拉延过后过渡减薄也是不允许的,会影响产品的使用寿命。由于材料的延伸率为34%,为了保险起见,减薄率要控制在24%以内。图5为拉延后的最大减薄率图,图中的数值所在的点是减薄率比较严重的位置,但都控制在了24%以内。因此可以判断模拟是可行的(如图5)。

图5 最大减薄率

图6 起皱趋势

2.3.3起皱趋势

起皱是材料不均匀流动,板料平面内压缩应力过大使材料失稳。针对起皱的位置,可以增加拉延筋或者在保证没有破裂的情况下增大拉延筋的阻力,亦或是在起皱位置增加形状。从图6中可以看到只有压边圈面上椭圆圈出来的位置有起皱趋势,而没有折叠起来,不影响模具使用寿命;并且起皱趋势所在的位置处于废料区,在后续要修剪掉的,因此不影响产品外观,此两处的起皱趋势是允许的。

3 结论

基于Autoform软件的板料仿真技术,以某汽车覆盖件为例,探讨了从UG造型到Autoform拉延成形分析的过程。通过模拟分析,可快速地得到近似的冲压成形模拟结果,利用分析结果预测和消除成形缺陷并优化工艺参数,为后续的模具设计提供理论支持。而这些研究对于降低汽车覆盖件的制造成本、减少钳工修模时间,降低模具报废的风险、保障整车装配质量、缩短新产品开发周期有着重要的意义。

参考文献:

[1]赵侠,傅建,余玲等.数值模拟技术在汽车覆盖件成形中的应用[J].锻压技术,2006,31(01).

[2]谢晖,成艾国,杨旭静.CAE技术在汽车翼子板拉延模具设计中的应用[J].汽车工程,2003.25(06).

[3]李飞舟.板料成形CAE设计及应用:基于AUTOFORM[M].北京航空航天大学出版社,2010:3.

[4]杨曼云,孙希平.汽车覆盖件成形数值模拟过程及影响因素研究[J].模具技术,2006,(01).

[5]冯玉慈,赵磊,郑金星等.拉延筋布置对某汽车零件拉深成形质量的影响[J].金属加工,2012(05).

作者简介:高沙沙(1985-),女,硕士研究生,研究方向:金属板料塑性成形分析。