基于LabVIEW 的轴承试验机测控系统设计

2015-07-26杨丹峰王芳马聪朱川峰

杨丹峰,王芳,马聪,朱川峰

(洛阳轴研科技股份有限公司,河南 洛阳 471039)

轴承试验机的性能很大程度上取决于测控系统,测控系统直接影响试验数据的准确性[1]。以往的试验机测控系统采用C++Builder编程环境,但其编程复杂,可用于界面设计的控件类型较少且样式陈旧,难以满足开发者在设计测控系统用户界面时对控件、图形及图表的各种需求[2]。

虚拟仪器基于“软件就是仪器”的理念,采用高性能的模块化硬件,结合高效灵活的软件完成各种测试、测量和自动化的应用。在此基础上研发的LabVIEW 编程语言摒弃了难懂的文本代码,采用图形方式编程,编程的同时进行同步编译,有利于发现编程错误[3],使计算机编程变得简单。目前,LabVIEW 已应用于工业自动化、测试测量、运动控制、计算机仿真等众多领域。

在此,将LabVIEW 编程语言引入轴承试验机测控系统的设计,实现了轴承温度、振动、系统压力、加载载荷等试验数据的实时采集、处理、分析、记录及保存,并对试验机主轴转速、加载载荷、润滑温度等参数进行精确控制,使轴承试验机按照指定的状态运行,同时具有互锁、报警、急停等一系列保护功能。

1 轴承试验机测控系统硬件组成

轴承试验机测控系统硬件由工控机、ADLINK PCI总线的数据采集板卡、信号调理电路、传感器、变频器、伺服驱动器等组成,结构如图1所示。

图1 测控系统硬件结构

传感器采集的信号经过信号调理电路放大、隔离、滤波后,由ADLINK数据采集板卡进行A/D转换后进入计算机,通过LabVIEW 软件分析、处理、显示及保存,并以实时采集数据为依据实现系统闭环控制。

2 LabVIEW 软件设计

2.1 试验主程序

LabVIEW 程序由前面板和程序框图组成,前面板是程序与用户交互使用的界面,程序框图供用户编写程序代码。轴承试验机程序前面板如图2所示,程序前面板以图表和数值2种形式显示试验数据,同时还显示当前试验所运行的周期、步骤、时间,以方便工作人员观察,界面最下边分别显示当前试验机、变频器的工作状态。

图2 轴承试验机程序界面

试验机程序结构如图3所示,主要由数据采集处理、运行循环控制、加载系统PID控制以及菜单选项处理4部分构成。

图3 轴承试验机程序框图结构

2.2 程序功能实现

串口通信、数据采集处理、数据库存储、记录数据存储和PID控制是实现试验机测控系统功能的关键。

2.2.1 串口通信

PLC、变频器、伺服驱动器、温控仪与工控机之间采用RS485通信协议。通过RS485通信,工控机可以很容易监测各设备的运行数据,了解设备运行状态,对设备进行实时控制。RS485通信属于串口通信,LabVIEW 软件中的OPC Server可以直接实现。但是OPC Server在进行大量数据通信时工作效率会降低,而试验机运行时需要进行大量信息的实时传递。为保证通信效率和质量,针对试验机设计的RS485通信程序如图4所示。

图4 RS485串口通信程序

该程序首先对串口进行初始化,调用VISA配置串口函数完成串口资源、波特率、数据比特、奇偶校验、停止位的设置。将数据进行校验后由VISA写入函数发送到串口通信板卡,再发送至下位机[4]。经过0.1 s的等待时间后调用VISA读取函数对串口数据进行采集。将采集到的数据进行校验,校验正确则将数据进行处理,转换为所需的数据输出;否则将数据丢掉,重新进行1次问答。循环执行3次问答,若还没有采集到正确的数据,则判定通信出错,结束通信程序。

2.2.2 数据采集处理

数据采集包括数据采集板卡接收的传感器数据和通信采集的数据。数据采集板卡采用PCI总线数据采集板卡,其内置了LabVIEW 驱动程序DAQpilot,可以方便进行数据采集。通信采集的数据包括变频器、伺服驱动器、PLC的工作状态、各种仪器仪表数据等。

数据采集处理的实现采用“生产者-消费者模型”[5],流程如图5所示。“生产者-消费者模型”采用队列来实现,上半部分的循环产生(采集)数据,下半部分循环消费(处理)数据。

图5 数据采集处理流程图

试验机系统中,变频器、伺服驱动器产生大量的电磁干扰,往往会使测试信号叠加各种频率的噪声,影响测试的准确性,所以需对采集数据进行滤波处理,以提高系统信噪比。滤波处理可分为硬件滤波和数字滤波,硬件滤波不仅成本较高,而且不易实现。而数字滤波通过软件对信号进行处理,配置简单,几乎无成本,随时间无老化效应。LabVIEW 带有多种数字滤波器,如中值滤波、数字形态滤波器、FIR加窗滤波器、小波分析等。

2.2.3 数据库存储

试验机程序中有大量需要设置和频繁调用的数据,如设定试验机运行状态的载荷谱数据、数据处理时的一些变量、测量对象的报警值、试验的基本信息等。针对数据需要频繁调用和存储的特点,采用数据库进行数据存储。

Microsoft Access是在Windows环境下非常流行的桌面型数据库管理系统,NI LabVIEW软件提供了该数据库的链接工具包(Database Connectivity Toolkit),可方便的对数据库进行保存、修改、删除和查询等。数据库操作流程图如图6所示。

图6 数据库操作流程图

2.2.4 记录数据存储

轴承试验过程中产生大量的数据,必须按照要求存储记录。

LabVIEW 中常用的数据存储格式有3种:ASCII文件格式、直接二进制存储和TDMS文件格式。使用LabVIEW 设计的测控系统通过TDMS文件存储形式对采样数据进行存储。TDMS兼顾了其他2种文件格式的优点,高速、易存取、占用磁盘空间小,而且方便其他用户或应用程序访问。

2.2.5 PID 控制

PID控制结构简单、稳定性好、工作可靠、调整方便,是控制工程中技术成熟、应用广泛的控制策略。LabVIEW 提供了PID控制工具包,可快速有效地搭建数字PID控制器,精确可靠地完成系统控制需求。利用PID.vi搭建的液压系统PID控制如图7所示。

图7 液压系统PID控制

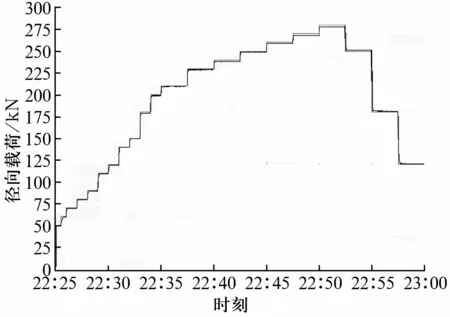

为验证液压系统载荷PID控制的有效性,在T60-120F轴承疲劳寿命试验机上进行试验。试验数据如图8所示,由图可知,测控系统对载荷的控制精确快速,其响应时间在3 s内,控制精度可达到设定值的±1%。

图8 液压系统载荷PID控制

3 结束语

随着我国轴承工业的技术进步,对轴承试验机测控系统的测试精度、反应灵敏度、自动控制程度、数据处理分析的能力等都将提出越来越高的要求。LabVIEW 编程语言在测试测量、控制、信号处理、振动分析等领域的开发研究达到了先进的水平,在轴承试验机测控系统中的应用将推动高性能轴承试验技术迅速向前发展。

以LabVIEW 为开发平台构建了轴承试验机测控系统,完成了试验机监测与控制的一系列要求,与传统测控系统相比,提高了系统工作效率,保证了控制的可靠性。考虑对轴承施加载荷是对轴承质量考核的重要因素,单纯的PID液压加载控制虽然能够达到良好的控制精度,但无法实现快速响应,在后期的工作中可以引入系统辨识理论对液压加载系统进行模型建立,在精确模型基础上进行控制将提高系统的响应时间和精度。