薄壁轴承双半实体保持架专用电铆头设计

2015-07-25李凌鑫王玉良师歌苏柏万杨浩亮

李凌鑫,王玉良,师歌,苏柏万,杨浩亮

(洛阳轴研科技股份有限公司,河南 洛阳 471039)

1 双半实体保持架铆接工艺

薄壁深沟球轴承双半实体保持架铆接工艺是轴承装配过程中的关键工序,铆接质量直接影响轴承的各项旋转精度、动态质量甚至轴承的寿命。双半实体保持架采用长铆钉进行铆接(图1),由于受保持架兜孔等分差及铆钉孔倾斜度的影响,难以像铆接冲压保持架那样采用一次成形的方法,将一套轴承中的铆钉全部铆完,而是使用电铆的方法将铆钉逐个铆接。

轴承保持架电铆模具通常由上、下铆头组成,其中上铆头为工作铆头,承受铆接时的高温和压力;下铆头为支承铆头,要求导电良好。保持架电铆原理为:下铆头安装在工作台上,上铆头安装在电铆机气缸下的夹具内,上、下铆头位置对应;铆接时铆钉在上,上、下铆头对准单个铆钉,通电后铆钉上端加热到一定温度(达到塑性状态或局部熔融状态),上铆头落下,利用电铆头上的球窝使铆钉上端挤压成形为铆钉头,铆紧保持架。

1—铆钉;2—保持架;3—外圈;4—内圈

由于薄壁轴承内、外圈之间的空间极小(如图1所示尺寸a),用普通的电铆模具对其保持架进行电铆存在诸多困难。

2 薄壁轴承专用电铆头设计

2.1 普通电铆头存在的问题

普通电铆机上的铆头如图2所示,球窝为主要工作面,对铆钉施加压力形成铆钉头,球窝由挡边支承。由于薄壁轴承内、外圈之间距离小,而电铆头工作端必须能伸入其中且不与内、外圈接触,即b小于a。如果电铆过程中铆头接触内、外圈会产生电火花,将对套圈造成电击伤或出现黑皮。因此,普通电铆头若用于薄壁轴承的电铆中,必须选用球窝外径很小的铆头,而球窝直径不能小于铆钉头直径,这就造成球窝壁厚c很小(以61901轴承为例,c≤0.3 mm)。电铆过程中发现,球窝外壁在电铆机正常工作条件下迅速发红变软,当上铆头随夹具下落后,球窝在压力作用下容易发生变形而无法继续使用,而更换电铆头需要对电铆机进行重新定位调试,影响生产进度。

图2 普通电铆头结构示意图

2.2 薄壁轴承专用电铆头

针对薄壁轴承的结构特点,设计一种双半实体保持架铆接专用电铆头,如图3所示。该电铆头与普通电铆头相比,保留了球窝,增加了一段扇形结构的挡边,挡边包括与保持架同心的2段圆弧,其中φd段圆弧比保持架内径略大,φe段圆弧比保持架外径略小。

该电铆头的强度显著增加,受力面积和散热面积增大,因此,球窝与φd和φe段圆弧之间的距离(图3中g,f)可尽量减小,即该扇形挡边可以在保证球窝尺寸的前提下尽量变窄。该结构有效降低了电铆头与套圈发生干涉的概率,可避免电铆过程中的意外损伤,提高了电铆质量。

图3 专用电铆头示意图

3 电铆头温度场及应力分析

3.1 电铆头温度场分析

电铆头所用材料为3Cr2W8,属于低碳高合金钢,具有一定的强度和硬度,同时又有良好的耐热性和冲击韧度,电铆头经淬火后极限耐热温度(材料硬度和冲击韧度无明显降低时可承受的最高温度)可达到650 ℃[1]。铆接过程中,假设电铆头本身不发热,热量全部来源于电流通过铆钉产生的电阻热,电铆头与周围环境(空气)存在对流换热。把电流通过铆钉产生的电阻热作为热源,利用有限元分析方法建立电铆头传热模型,对电铆头进行稳态温度场分析。

以61901轴承所用电铆头为例,假设热源为电铆头的极限耐热温度650 ℃,将其加载到电铆头球窝弧面;将电铆头其余面作为对流换热面与周围环境进行对流换热,得到普通电铆头稳态传热计算结果如图4所示。以同样的热源加载到薄壁轴承专用电铆头球窝弧面上,得到稳态温度分布如图5所示。

图4 普通电铆头稳态温度分布云图

图5 薄壁轴承专用电铆头稳态温度分布云图

由图4可知,普通电铆头在铆钉电阻热传导下,整个球窝及电铆头小端前半段温度均达到了材料耐热极限650 ℃。而由图5可知,专用电铆头仅球窝附近0.2 mm范围内温度达到了650 ℃,整个电铆头前端温度较图4明显降低。这是因为薄壁轴承专用电铆头改变了铆头前端结构,大幅增加了对流换热面积。

3.2 电铆头应力分析

电铆机加热铆钉后,电铆头随夹具下落,其工作压力为0.1 MPa,将压力沿电铆头轴线方向加载到球窝弧面上,在电铆头非工作端添加固定约束。经过计算,2种电铆头的应力分布如图6、图7所示。由图可以看出,普通电铆头球窝内部及周围应力集中很严重,最大应力出现在球窝中心区域;专用电铆头应力集中现象明显减轻,最大应力出现在球窝外壁最窄处。

图6 普通电铆头应力分布

图7 专用电铆头应力分布

通过以上对比分析发现,薄壁轴承专用电铆头大大提高了强度,减少了球窝附近的应力集中,同时散热效果明显改善。

4 电铆头加工方法

薄壁轴承双半实体保持架专用电铆头前端包含2段圆弧面,要求其与保持架内、外径同心,且尺寸精度很高。由于圆弧面没有形成完整的回转体,对其进行加工和测量都存在一定的难度。

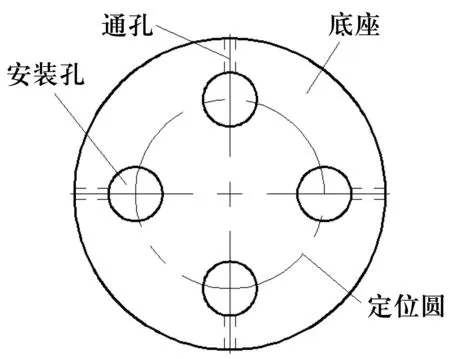

针对电铆头的特殊结构,设计一套专用的加工装置,如图8所示。其采用一个圆形底座,底座端面上定位圆周向均布4个安装孔,孔径与电铆头后端圆柱面成间隙配合,定位圆直径等于保持架内、外径的平均值。底座圆柱面上有均布的4个通孔与4个安装孔相通。在电铆头圆柱面上加工一个定位螺钉孔,加工电铆头前端圆弧面时将4个电铆头插入圆盘上的安装孔,旋转电铆头使螺钉孔与圆盘上的通孔对应,拧入紧固螺钉将4个电铆头固定。将整个底座圆盘装在机床夹具上按整圆的加工方法加工φd和φe段圆弧。此方法一次可以同时加工4个电铆头或更多(需要圆盘上有更多成中心对称的孔),且便于测量(2个对称电铆头在同一直径上,可按整圆测量内、外径尺寸),便于控制2段圆弧的尺寸及同心度。

图8 铆头加工底座示意图

5 应用效果

采用薄壁轴承双半实体保持架专用电铆头对61901轴承进行电铆试验,采用此电铆头逐个铆接一批次轴承的全部铆钉,所形成的铆钉头质量良好,形状统一,轴承内、外圈无电火花烧伤现象,外观检验全部合格,且电铆头完好,球窝未发生变形。

试验证明,该薄壁轴承专用电铆头结构简单,经久耐用,有效避免了轴承电铆过程中的电火花烧伤现象;提高了电铆头的强度,增强了电铆头的散热能力,降低了工作温度,延长了电铆头工作寿命;保持架装配效率大幅提高,工人劳动强度降低,且不再轻易更换电铆头,节约了生产成本。