精密超硬推力调心轴承的加工

2015-07-25杨嵩赵陆民任国柱

杨嵩,赵陆民,任国柱

(北华航天工业学院,河北 廊坊 065000)

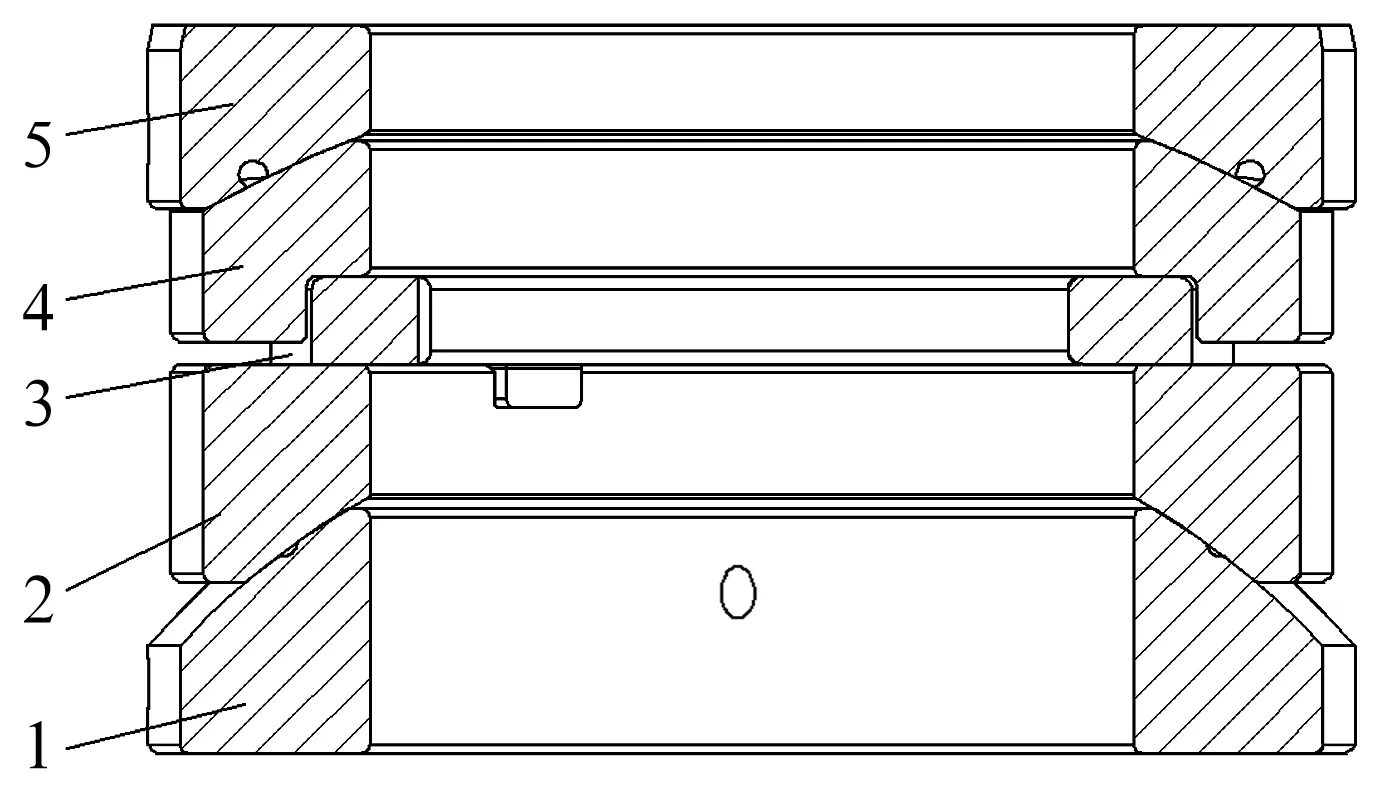

1 推力调心轴承结构

精密超硬推力调心轴承为承受轴向载荷的多环式止推滑动轴承[1],其整体结构如图1所示。由上、下轴承和双传动环组成,上、下轴承的内、外瓦分别组成了2对球面副。外瓦的外径面和内瓦的内径面是配合基准面,分别与两旋转轴内、外径紧密配合;内瓦背对背安装,对称位置开设凹槽,通过中间一对双传压半环的凸槽配合来定位,使上、下轴承连接起来,传递扭矩实现旋转运动。利用径向油孔向球面的椭圆油槽内输入润滑油,工作时在球面副上形成一层保护油膜降低摩擦,轴承润滑实现方便。推力调心轴承主要在低速、重载、高压及两旋转轴实现微小角度调整的场合下使用。由于轴承有重载、定向调心的特殊性能要求,所以对轴承各组件关键尺寸精度、形位公差和表面质量都有很高要求,只有满足这些精度要求才能保证轴承正常的使用性能和寿命。

1—下轴承外瓦;2—下轴承内瓦;3—双传压半环;4—上轴承内瓦;5—上轴承外瓦

2 材料的选择

精密超硬推力调心轴承是球面副摩擦滑动轴承,选用材料必须具备高硬度、高耐磨性和稳定的加工性能[2]以及特殊使用环境下的抗腐蚀性。从摩擦机理上分析可知,组成摩擦球面副的材料应以不同类型、不同硬度为宜。经过对比确定上轴承内瓦和下轴承外瓦选用Gr4Mo4V高速工具钢,热处理后硬度可达62~64 HRC,其超高硬度提高了耐磨性,同时材料组织晶粒细小均匀,韧性和耐高温性能好,适用于高性能耐热轴承的制造加工。但由于Mo元素稀缺,造成该材料价格昂贵,在美国和一些发达国家应用较多,其他地区很少选用。

上轴承外瓦和下轴承内瓦选用T2材料,为铜镍锡合金,自然时效状态下硬度为32 HRC,有良好的机械加工性能,并具有高强度、高抗磨性、高韧性、抗腐蚀等优点,是一种新型合金材料,价格昂贵。另外,中间双传压半环选用了抗腐蚀性较好的不锈钢材料0Cr17Ni4Cu4Nb,可大幅节约材料成本。

3 下轴承外瓦加工工艺

推力调心轴承的上轴承内瓦与下轴承外瓦同为凸球面结构,上轴承外瓦与下轴承内瓦同为凹球面结构,由于硬材料加工难度大于软材料,下文以下轴承外瓦的加工过程为例说明轴承的加工过程。

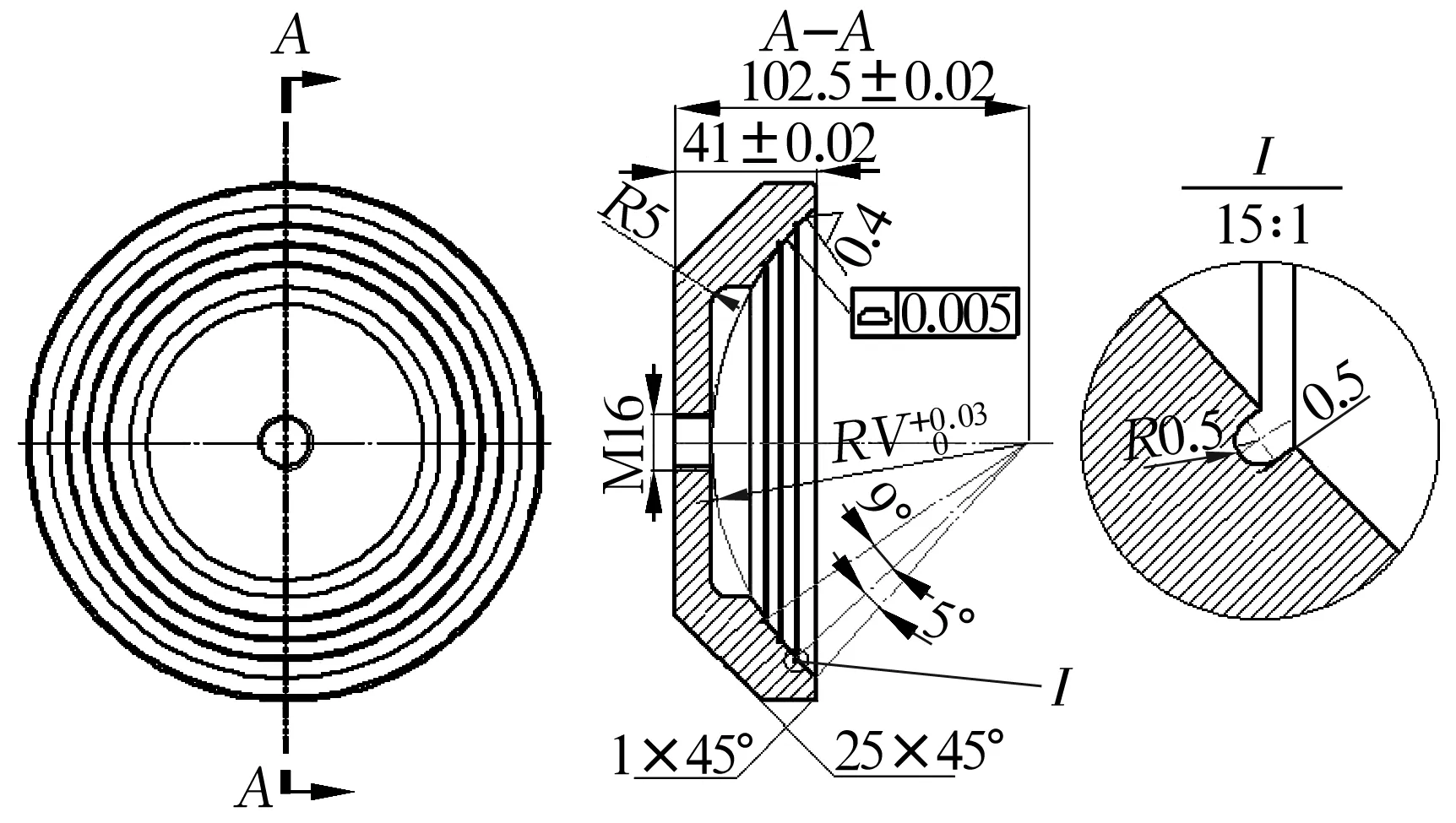

下轴承外瓦零件图如图2所示,工件整体结构简单,主要加工部位选用车削类机床完成,径向油孔和球面内椭圆油槽需要采用五轴加工中心。关键的技术难点是加工硬度大于60 HRC材料,既要保证球半径和球心到大端面距离符合要求,又要保证球心位置度为0.003 mm,球面轮廓度为0.005 mm,球面表面粗糙度Ra为0.05 μm的精度。制定的工艺路线为:首先粗车内外形轮廓并均匀留精车加工余量,再由数控五轴加工中心完成油槽的粗、精车加工以及油孔和径向定位螺纹孔;其次进行零件整体热处理以提高硬度;然后精密磨削两端面,并作为精车内外形轮廓的基准;最后精研组成球面副的凸球面。

图2 下轴承外瓦零件图

3.1 粗车加工

未经热处理的Gr4Mo4V切削加工性一般,粗车加工快速去除加工余量。首先平端面,轴向方向建立基准,钻通孔,车内孔;然后撑内孔并找正,保证大端面端面跳动在0.02 mm以内,再次平端面保证总长尺寸;最后车外圆和外球面。

(1)依据热处理工艺和零件结构确定加工留量,经过多次试验得出本工序所有的加工面单边留量为0.3 mm,留量过大会造成精加工工序中由于高硬度造成刀具的严重磨损,增加刀具成本,降低加工效率;留量小于0.3 mm时,部分零件热处理变形后没有加工余量,可能直接造成废品。(2)所有加工面锐边倒钝(倒角R0.5 mm),毛刺清除干净,防止热处理后材料的高硬度造成精加工刀具损坏(崩刃等)。

3.2 热处理

Gr4Mo4V初始为退火状态,硬度为22 HRC。淬火时,首先预热零件消除应力,降低硬度,使显微组织均匀,便于硬化。零件放入真空炉内,加热至650 ℃后保温,待受热均匀后升温至816 ℃,预热过程严格控制加热速率不大于200 ℃/h,露点温度范围为-9.4~6.7 ℃,防止零件表面脱碳。待零件在816 ℃受热均匀后迅速升温至1 100 ℃,保温20 min使零件奥氏体化均匀、充分后立即淬火;为防止零件开裂,淬火后温度降至66~51 ℃范围内立即进行第1次回火处理。将零件加热至538 ℃,待受热均匀后保温4 h,然后空冷至室温,再将零件冷冻至-73 ℃,待冷冻透彻后在室温下暖化。最后再进行至少2次回火处理,多次回火处理使零件内部残余奥氏体转变成马氏体,进一步提高硬度和耐磨性。

3.3 精车加工

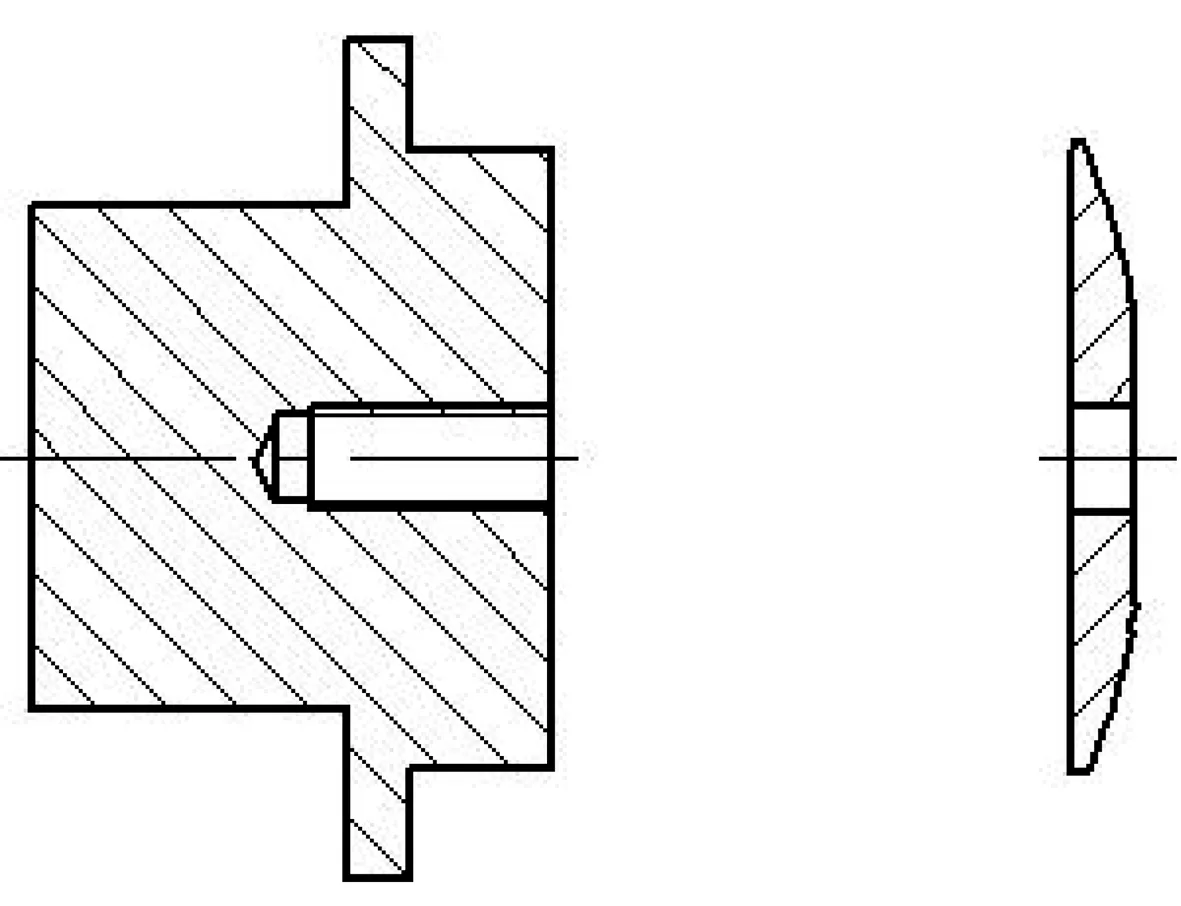

将如图3所示精车内孔工装装夹在高精密车床上,工装内孔和底面经过精加工,定位工件大端面与底面,找正小端面,保证端面跳动和径向跳动均小于0.01 mm,精车下轴承外瓦的内孔。

图3 精车内孔工装结构示意图

更换工装, 将图4所示精车外球面工装装夹在高精密车床上。精车工装台阶部位外圆和底面,保证配合精度,要求工件端面跳动和径向跳动均小于0.01 mm,精车外圆和外球面,保证外径、外球面和球心距尺寸及加工表面质量。

(1)应依据三坐标实测结果反复调整程序和加工参数来保证外球面尺寸精度及球心距,外圆和外球面要求一次装夹加工完成。(2)精车加工工序中工装拆卸再次安装后必须重新精加工工装的配合定位基准面,工件的装夹采用整体压装法,压装受力点均匀分布,防止产生切削变形。

图4 精车外球面工装结构示意图

3.4 研磨加工

轴承球面副研磨主要是降低球面副内、外球面的表面粗糙度,增大球面副接触面积,尽可能提高轴承的耐磨性,延长轴承在低速、重载、高压工况条件下的使用寿命。下轴承外瓦研磨的难点是保证球面的轮廓度,考虑到精车工序同时保证球径公差和球心位置度公差的难度以及研磨的加工效率,应控制研磨留量为球径的下偏差。研磨工装如图5所示,其材料选用0Cr17Ni4Cu4Nb。

图5 下轴承外瓦研磨工装图

研磨过程需使用一组多个研磨工装,先配磨,后精磨,逐渐提高精度,最终达到要求。研磨工装可重复使用,其加工简单,成本较低,所以采用依精度分组的办法管理分配。研磨工装内球面的表面质量和轮廓度决定下轴承外瓦外球面的研磨质量,研磨过程中应多次测量球面精度,发现2次研磨精度没有提高,应立即更换精度更高的研磨工装,否则精度丧失的研磨工装很快会破坏已达到的研磨精度。另外,操作人员的技能和研磨室的环境等因素也会对最终球面精度产生影响。

加工完成经过检测合格的下轴承外瓦如图6所示。

图6 加工完成的零件照片

4 结束语

Gr4Mo4V材料下轴承外瓦经过热处理、车加工和研磨加工,最终保证了零件的加工精度。精密超硬调心推力轴承各组件的精度直接影响轴承的耐磨性和使用寿命,通过科学选择轴承各组件材料,制定合理的加工工艺,最终保证了调心推力轴承的使用性能,满足了特殊场合的使用要求。