铜管体专机自动上下料机械手研究与开发

2015-07-23陆晨芳范世祥许德琪

陆晨芳,桑 晶,王 强,范世祥,许德琪

(南京机电职业技术学院,江苏南京,211135)

0 前言

为提高铜管体专机的工作效率,设计开发一种与之相匹配的自动上下料机械手。该机械手可实现将毛坯从料箱搬运到机床工位、将成品从机床工位搬运到料箱的功能。搬运对象为圆柱形的空心铜管体,最大直径45mm,最小直径20mm。要求最大直径铜管体一次上下料时间控制在15s以内,最小直径铜管体一次上下料时间控制在8s以内。料箱尺寸370mm*370mm,铜管体在料箱中行列整齐排列。

1 机械手总体方案设计

根据铜管体专机自动上下料的动作要求,经过多种方案的讨论和比较,该机械手最终采用单臂双爪直线式结构,即一个手臂带两个手爪,手臂可实现上下运动和前后运动,手爪可实现上下运动和扩闭运动,两手爪可左右切换。料箱放置于机床前方,机械手放置于料箱左侧,毛坯和成品放于同一个料箱。手爪抓取点固定,料箱移动。机械手具体工作流程如图1所示,料箱具体移动规律如表1所示。

图1 机械手动作流程图

此方案的主要优势在于结构简单,所有运动均为直线运动。考虑到料箱移动的定位精度问题,料箱由十字滑台来驱动。考虑到综合成本问题,机械手各部分运动均由气缸来实现。整个系统采用PLC作为主控制器。

2 机械手的机械结构

上下料机械手系统主要由两部分组成:机械手部分和料箱部分。

机械手部分主要包括底座、立柱、A爪扩闭气缸、B爪扩闭气缸、A爪升降气缸、B爪升降气缸、手爪切换气缸、手臂升降气缸、手臂进退气缸和连接件。底座用于将立柱固定于铜管体专机,立柱用于支撑整个机械手,A爪用于抓取放置毛坯,B爪用于抓取放置成品。考虑到机床工位较高,料箱位置较低这一情况,手臂进退气缸采取倾斜放置的布局,其三维立体图如图2所示。

图2 机械手部分三维立体图

料箱部分主要包括料箱、支撑板、十字滑台、伺服电机、伺服驱动器,其三维立体图如图3所示。支撑板上可放置两个料箱,便于工人装卸。十字滑台采用X-Y轴丝杆滑台,电机采用松下伺服750W含脉冲型驱动器(电机型号:MHMD082G1U、驱动器型号:MCDHT3520E)。

图3 料箱部分三维立体图

图4

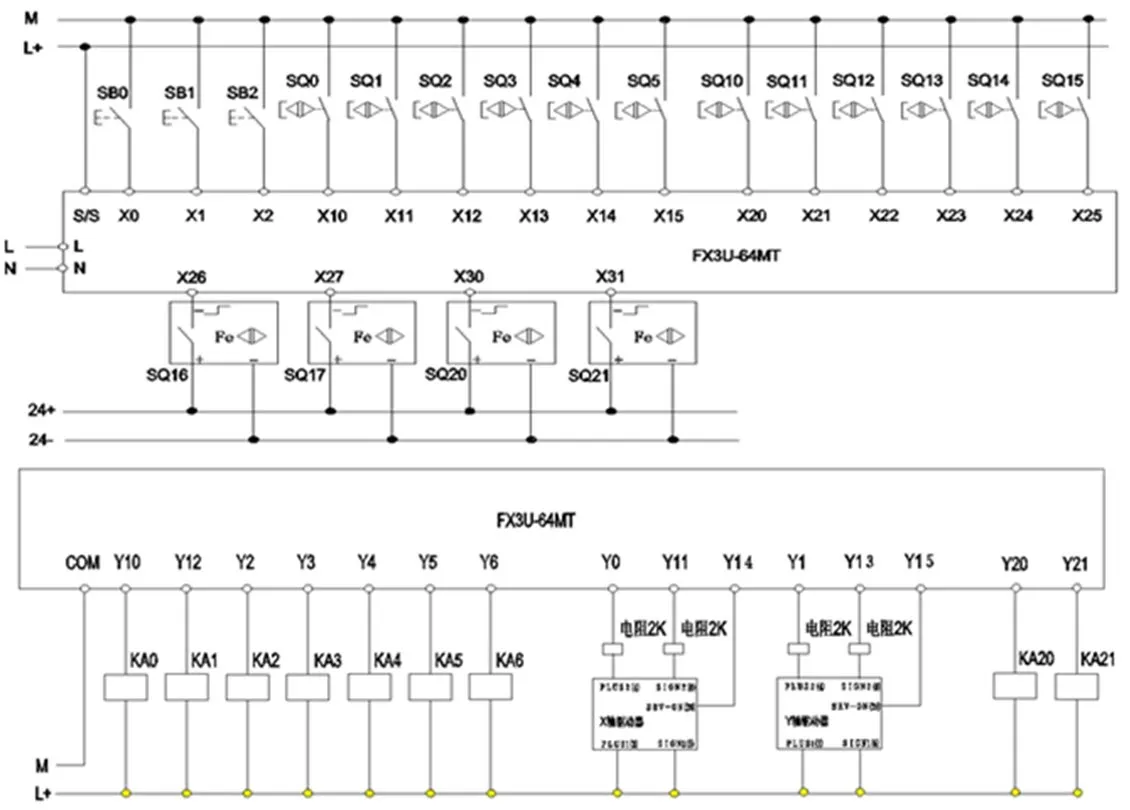

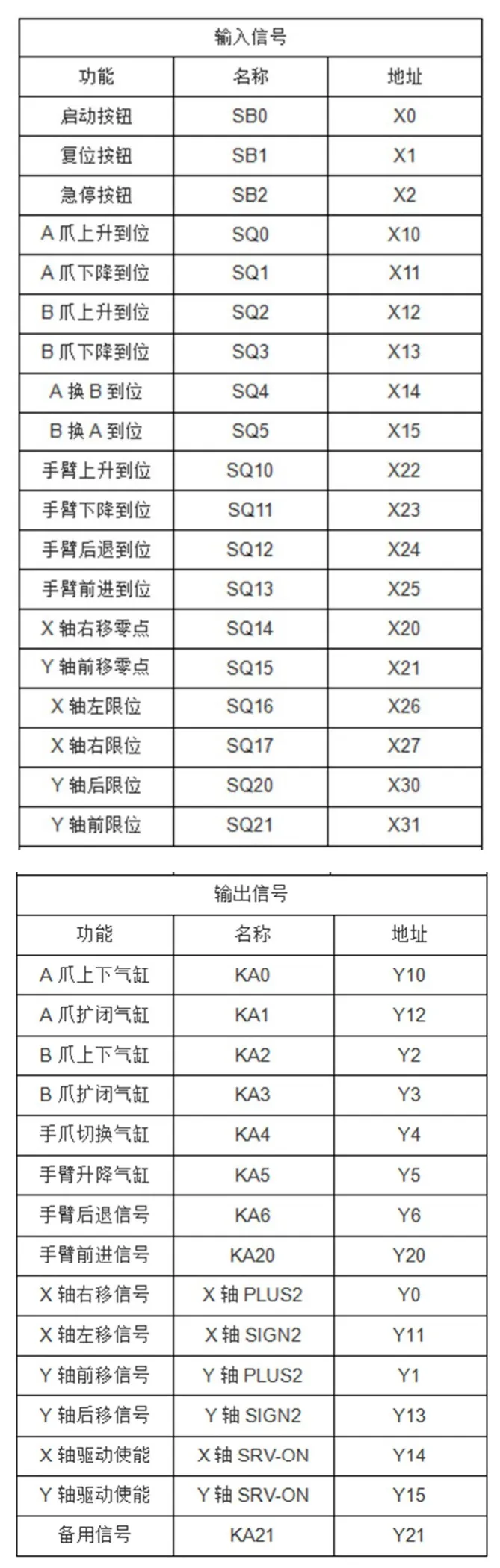

3 机械手的电气控制

根据PLC的动作控制要求,需要输入端子19个,具体为:按钮3个、气缸到位信号10个、十字滑台零点信号2个、限位信号4个。需要输出端子15个,具体为:气缸控制继电器8个、十字滑台方向信号4个、使能信号2个、备用1个。其输入输出地址表如表2所示。根据输入输出点个数及PLC容量,选取三菱FX3U-64MT型PLC作为主控制器,其接线图如图4所示。

表2 PLC输入输出地址表

根据机械手和料箱的动作顺序要求,PLC控制设计如下:当按下复位按钮时,所有元件回到初始原位,复位采用RST指令和ZRST指令。当按下急停按钮时,所有元件保持在当前位置,直到按下启动按钮后,动作继续。急停采用CJ P63指令。当按下启动按钮后,系统开始启动动作,其中机械手动作采用步进指令控制,料箱移动采用计数器计数,循环控制采用ZRST指令。

4 结论

该机械手结构简单、性能可靠。在PLC的控制下,料箱能够准确定位,机械手能够快速搬运毛坯和成品。配备此机械手的铜管体专机可自动实现上下料,大大提高了生产效率,节约了人力成本。铜管体料箱尺寸一定,但最大直径铜管体和最小直径铜管体的行列数有所不同,为方便地调节PLC程序中铜管体的行列数,可在此机械手基础上配置触摸屏。