喇叭形厚差波动问题的分析与解决

2015-07-23张彩金谭树彬李冬中铝瑞闽股份有限公司福州35005东北大学信息科学与工程学院沈阳089

张彩金,谭树彬,李冬(. 中铝瑞闽股份有限公司,福州 35005;. 东北大学 信息科学与工程学院,沈阳 089)

喇叭形厚差波动问题的分析与解决

张彩金1,谭树彬2,李冬2

(1. 中铝瑞闽股份有限公司,福州 350015;2. 东北大学 信息科学与工程学院,沈阳 110819)

热连轧生产罐体料时,3机架热精轧机组出口带材厚差变化趋势呈现喇叭形现象,其波动频率是F2机架工作辊转动的2倍频。针对这一现象,通过IBA Analyzer分析工具详细分析现场轧制相关的工艺数据,明确了厚差呈现喇叭形波动是F1机架出口带材平直度超出余裕区间导致。通过采取加快粗轧轧制速度、提高粗轧轧制节奏、优化分配工作辊弯辊力等轧制策略优化措施,保证粗轧轧制出的板坯凸度与3机架精轧机组出口的目标凸度相匹配。同时,以比例凸度恒定为原则,F1机架、F2机架在生产全过程投入PC自动比例凸度控制,确保精轧机组各段带材在平直度余裕区间内实现比例凸度的增减,保证板型良好,有效地保证了轧制的稳定性,从而解决了厚差变化趋势因板型不良呈现喇叭形的问题。

热连轧;厚差;喇叭形;比例凸度

0 引言

3104铝合金主要用于饮料、啤酒包装用易拉罐体,该产品在国外已经是较为成熟的产品,而我国仍处于需求快速增长的阶段[1]。中国罐料市场还很有潜力[2]。随着制罐技术的发展,为了进一步节省材料,罐体料的厚度一再减薄,已从早期0.45mm减薄到目前最薄的0.249mm[3],厚度偏差要求相应从±3um减小到±1.5um,对易拉罐体的质量要求越来越高[4]。热轧采用大铸锭、大压下量轧制,对于多机架热连轧机,特别适用于大规模生产市场需求量很大的制罐料[5]。某铝“1+3”热连轧生产3104铝合金罐体料时,3机架热精轧机组出口带材厚差变化趋势呈现喇叭形现象,厚差波动幅度越来越大,超出了公差范围。为了满足制罐企业对板带厚度质量的要求,必须改善该铝热连轧机生产3104铝合金的厚度质量,以实现大规模定制生产[6]。

1 厚差变化趋势呈现喇叭形问题特征

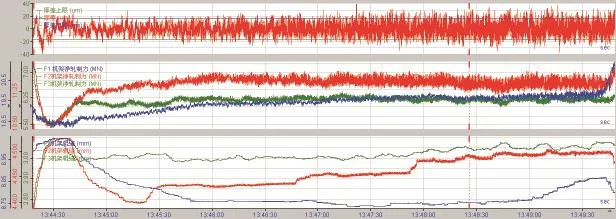

热连轧生产3104合金规格为1600mm*2.2mm罐体料时,3机架热精轧机组出口带材厚差变化趋势呈现喇叭形现象,整卷厚差波动幅度越来越大,尾部厚差波动幅度或幅值比头部大±10um以上,如图1所示。

图1 厚差变化趋势呈现喇叭形Fig.1 The trum pet shaped trend of thickness deviation

对图1中第1卷厚差波动曲线对应的热精轧机组3个机架的辊缝及轧制力进行分析,如图2所示,图中可以明显地发现F2机架的轧制力、辊缝的变化趋势与喇叭形厚差趋势一致,即F2机架的轧制力、辊缝亦呈现喇叭形。而F1机架、F3机架的轧制力、辊缝的变化趋势与厚差波动没有对应关系。

图2 喇叭形厚差、各机架轧制力和辊缝变化曲线

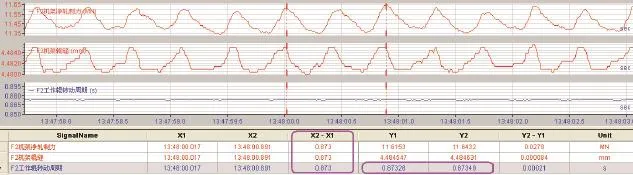

合激励信号的获取过程如图1对图1中第1卷厚差波动曲线进行滤波和放大,可得图3所示厚差波动曲线。在图3中,由两个标尺横坐标时间之差可知厚差波动周期为0.437s。

图3 厚差波动的周期Fig.3 The fluctuation cycle of thickness deviation

为了分析F2机架轧制力、辊缝波动周期与F2机架工作辊转动周期之间的关系,将图2中轧制力和辊缝进行放大,并引入F2机架工作辊转动周期,如图4所示。由图4可以看到,轧制力和辊缝波动2个周期均为0.873s,?工作辊旋转周期为0.873s。由此可知,工作辊转动周期为F2机架的轧制力和辊缝波动周期的2倍,即F2机架的轧制力和辊缝波动频率为工作辊旋转频率的2倍。

图4 F2机架轧制力、辊缝波动周期与工作辊旋转周期Fig.4 The fluctuation cycle of ro lling force andgapof F2,and the turning cycle of work roll

由前述的图3的厚差波动周期以及图4 F2机架工作辊旋转周期,确定了喇叭形厚差波动频率正好是F2机架工作辊转动频率的2倍频。将厚差波动与F2机架工作辊旋转周期放在一个横坐标中,如图5所示,2个标尺横坐标时间之差是厚差波动2个周期的时间,为0.873s,与F2机架工作辊转动的周期0.873s一致。

图5 实际厚差波动周期与F2机架工作辊转动周期Fig.5 The fluctuation cycle of actual thickness deviation and the turning cycle of F2work roll

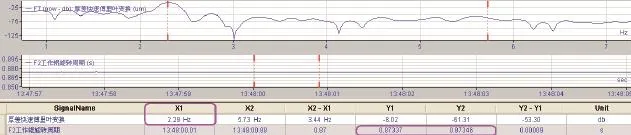

对实际厚差曲线进行快速傅里叶变换如图6所示。厚差以频率作为横坐标显示,理想状态下,在频率区间内应为相对平滑的曲线[7],而此时在2.29Hz处发现峰值,根据公式T =1/ f,其中T:周期[s],f:频率[Hz]。T= 1/2.29=0.437s。通过频域分析验证了上述分析结果的正确性。

图6 基于傅里叶变换的厚差波动周期分析Fig.6 The period analysis of thickness deviation based on Fourier transform

2 厚差变化趋势呈现喇叭形原因分析

通过以上分析,确定了喇叭形厚差波动周期是F2机架工作辊转动的2倍频,F2机架的喇叭形轧制力和辊缝,造成了F2机架出口带材的厚差波动,进而造成了F3机架出口带材的厚差波动。生产过程中会因为板坯、轧制设备、加工工艺等多方面的原因导致缺陷的产生[8]。造成F2机架轧制力和辊缝成喇叭形变化的原因有两个:其一,F2机架工作辊偏心,或者F2机架万向十字轴、分齿箱异常;其二,周期性板型不良,破坏轧制的稳定条件,因为板形控制和板厚控制之间存在着耦合关系,相互影响对方的调节功效[9]。

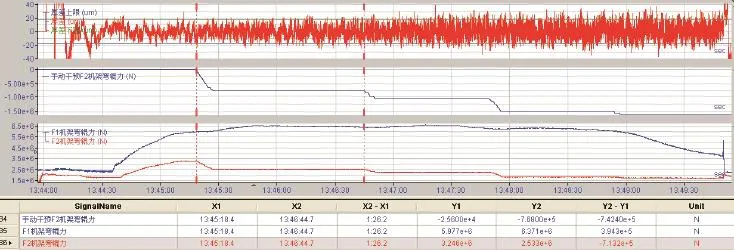

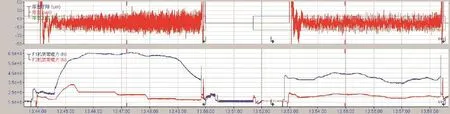

通过检查并确认F2机架工作辊没有偏心、万向十字轴及分齿箱没有异常声响、异常振动、异常发热情况下,锁定了周期性板型不良的原因。对板型控制的执行机构——工作辊弯辊进行进一步分析,F1~F2机架的弯辊力如图7所示。由图7可以看到,在13:45:18:4时刻,操作人员发现F2机架出口带材的板型出现轻微中波,对轧制过程进行人工干预,通过减小F2机架弯辊力来防止F3机架将板带轧破。根据PCFC(Profile Control and Flatness Control)凸度、平直度控制的原理,3机架热精轧机组由F1机架和F2机架完成比例凸度的增减,由F3机架保持比例凸度恒定。任何一个机架比例凸度变化量都不应该超过平直度余裕区间,如果超出上限,表明比例凸度增加过大,带材易出现边波;如果超出下限,表明比例凸度减小过大,带材易出现中波。当比例凸度变化超出一定量时,带钢平直度会失稳而造成板形不良[10]。根据PC凸度控制的原理,由F3机架出口的多通道凸度仪实时测量带材的凸度,PC根据实测带材的凸度同时对F1机架和F2机架的弯辊力进行修正,确保精轧机组各段带材的比例凸度恒定,若人工干预F2机架弯辊,以人工干预优先的原则,PC将不再修正F2机架弯辊,仅通过控制F1机架弯辊来实现F3机架出口带材的凸度自动控制。此时,随着操作人员首次对F2机架弯辊的干预后,PC不再修正F2机架的弯辊力,而是利用实测带材的凸度,只对F1机架的弯辊力进行修正,以实现F3机架出口带材凸度的反馈控制。这使得F1机架弯辊力逐渐增大、负担过重,导致了PC功能无法保持各机架出口板带比例凸度的恒定。随着F1机架弯辊逐渐增大,F1机架出口存在轻微的中波,并随着多次人工减小F2机架弯辊力,F1机架出口轻微中波在一定程度上逐渐加剧,中波导致F2机架轧制力、辊缝呈现喇叭形周期性波动,该喇叭形周期性波动的轧制力、辊缝直接造成了F2机架出口带材厚差及F3机架出口带材的厚差波动呈现喇叭形。

图7 人工干预F2机架弯辊对厚差波动的影响Fig.7 The effect of manual interference F2 bending force on thickness deviation

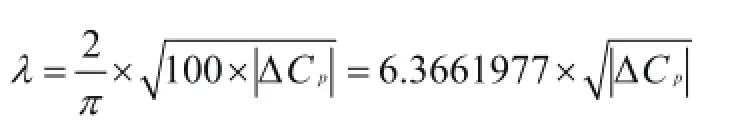

从F1机架出口观察到的轻微中波,直观地证明了F1机架出口带材的平直度超出了平直度余裕区间,F1机架比例凸度变化量超出下限,比例凸度减小过大,带材出现中波。板凸度与平直度之间是相互耦合的关系,凸度既是板型控制的直接目标,同时又是平直度控制的决定因素[11]。按照比例凸度恒定的原则,翘曲度与比例凸度变化之间有下述关系:

式中:Cp为比例凸度,%;Ch为绝对板凸度,μm;h为轧件平均厚度,μm;ΔCp为比例凸度变化量,%;Cp1为轧前的比例凸度,%;Cp2为轧后的比例凸度,%;λ为翘曲度,%。

理论的铝带平直度余裕区间如图8所示。带材温度高、材质软、宽厚比小而金属较易横向流动,具有较宽板形“平坦死区”[12]。当比例凸度变化量超出平直度余裕区间时,带材平直才开始失稳,产生板型不良。比例凸度恒定,允许比例凸度变化量有一个范围,范围为平直度余裕区间,允许机架或道次间的比例凸度在此范围变化而保持板型良好,机架间或道次间比例凸度取值变化超出平直度余裕区间,板型开始趋于不良。根据图8,当带材宽度为1600mm、F1机架入口的带材厚度为24mm时,比例凸度变化量超出下限-1%,就超出平直度余裕区间,带材就会出现轻微中波,并且随着超出平直度余裕区间范围的逐渐加大,中波将愈加明显。

为了保证良好板形,保证带材沿宽度方向各处有均匀的延伸,应保证来料带材横断面形状与承载辊缝的几何形状相匹配,即保持比例凸度恒定,使Cp为常数。通过实测,F1机架入口带材的比例凸度为1%~1.5%,F3机架出口带材比例凸度为0%~0.5%。显然,在F2机架因人工干预弯辊力后,仅由F1机架实现F3机架出口带材凸度的反馈控制,F1机架入口带材的比例凸度与F3机架出口带材比例凸度变化量为0.5%~1.5%,超出了平直度余裕区间。

3 厚差呈现喇叭形波动的解决措施设计

基于上述分析结果,结合现场情况,按照比例凸度恒定的原则,建立以最小化等相对功率富余量、等轧制力和板形良好为目标的考虑多种影响因素的热轧操作优化模型[13]。首先,根据实际轧制工艺参数,优化道次负荷分配。其次,可适当提高粗轧机的原始辊凸度以减小F1机架入口带材的凸度。具体做法是:1)通过优化轧制规程提高粗轧轧制速度、加快粗轧机的轧制节奏均可获得更高的轧辊热凸度,进而减小F1机架入口带材的凸度;2)优化轧制策略,即根据L2模型预报的轧制力,优化分配粗轧工作辊弯辊力。以上2点措施的目的是确保中间坯的比例凸度在0~0.8%之间,与F3机架出口带材的目标比例凸度相匹配,确保中间坯的比例凸度与出口带材的目标比例凸度之间的比例凸度差在合理范围内,确保能够通过F1机架、F2机架的PC凸度自动控制,在平直度余裕区间内实现比例凸度的适度增减。再次,根据PCFC凸度、平直度控制的原理,F1机架、F2机架在轧制全过程中均投入凸度自动控制,由2个机架一起来实现比例凸度的增减,避免人工干预F2机架弯辊力,避免仅由F1单个机架来实现比例凸度自动控制而大幅度增减弯辊力,确保精轧机组各段带材的平直度在平直度余裕区间内,保证F3机架出口带材的平直度和凸度在公差范围,从而保证F3机架出口带材的厚差不受不良板型的影响,保证轧制的稳定性,通过自动厚度控制确保厚度在公差范围内。

4 现场应用效果与结论

通过以上改善措施,在带材比例凸度的目标值要求不变的情况下,对比改善前、后的厚差及弯辊力如图9所示,左边1卷为改善前的厚差及弯辊力,右边1卷为改善后的厚差及弯辊力。可见,改善前,热精轧机多段带材出现中波,轧制处于不稳定状态,为减小中波F2机架弯辊力人工干预后不再由PC比例凸度自动控制修正,仅由F1承担比例凸度增减的任务,其比例凸度变化量超出了平直度余裕期间,该卷厚差呈现喇叭形波动,波动幅度为+30μm~-25μm;通过前述3点改善措施,改善后的F1机架、F2机架弯辊力较小,整卷生产过程中均由PC自动控制F1机架、F2机架弯辊力,由此2个机架实现比例凸度的增减来满足比例凸度公差要求,精轧机组各段带材的平直度在平直度余裕区间内,没有出现不良的板型,整卷厚差稳定,厚差波动幅度在合理的公差范围内,波动幅度为±18μm,有效解决了厚差变化趋势呈现喇叭形问题。

图9 改善前、后的厚差及弯辊力对比Fig.9 Comparison of the thickness deviation and bending force before and after improving

[1] 赵业青,姜魁光,丁清伟,等.罐体用3104 铝合金铸造通裂问题研究[J].铸造技术,2015,36(7):1884-1887. ZHAO Yeqing,JIANG Kuiguang,DING Qingwei,et al. Study on Casting Tear of 3104 A luminium A lloys Ingot[J].FOUNDRY TECHNOLOGY,2015,36(7):1884-1887.

[2] 赵千红,王祝堂.中国罐料生产现状与展望[J].轻合金加工技术,2012,40(10):1-8. ZHAO Qian-hong,WANG Zhu-tang. Present state and prospects of can stock production in China[J]. Light Alloy Fabrication Technology,2012,40(10):1-8.

[3] 黄瑞银. 罐体用大规格3104铝合金材料制备、组织与性能研究[D].长沙:中南大学,2013. HUANG Rui-yin. Study on the preparation,microstructure and properties of largescale 3104 alloy for canbody application[D]. Changsha,Central South University,2013.

[4] 张新亮.均匀化对AA3104铝合金析出相行为的影响[J].热加工工艺,2015,44(16):227-228. ZHANG Xinliang.Effect of Homogenization on Precipitated Phase Behavior of AA3104 Al A lloy[J]. Hot Working Technology,2015,44(16):227-228.

[5] 肖亚庆.铝加工技术实用手册[M]. 北京:冶金工业出版社,2012:349-367. XIAO Ya-qing. Practical Handbook of aluminum processing technology[M].Beijing:Metallurgical Industry Press,2012:349-367.

[6] 唐建中,陈同庆.液压系统的大规模定制技术[J].新型工业化,2013,3(10):28-30.TANG Jianzhong,CHEN Tongqing. Massive customization of hydraulic system[J]. The Journal of New Industrialization,2013,3(10):28-30.

[7] 张彩金.铝带热连轧机工作辊弯辊系统共振分析与处理[J].设备管理与维修,2013,11:51-53. ZHANG Cai-jin. Analysis and Solution to Resonance of Work Roll Bending System in Aluminum Hot Tandem Mill[J]. Equipment maintenance and management,2013,11:51-53.

[8] 徐帅华,管声启,高照元.基于线性加权评价与聚类分析的带钢质量评价[J].新型工业化,2014,1:70-74. XU Shuai-hua,GUAN Sheng-qi,GAO Zhao-yuan . Based on The Linear Weighted Assessment and Cluster Analysis of Steel Strip Quality Evaluation[J]. The Journal of New Industrialization,2014,(1):70-74.

[9] 李欣波,方少华,卞皓.1422精轧机组工作辊辊型配置研究应用[J]. 梅山科技,2013:4-6. LI Xin-bo,FANG Shao-hua,BIAN Hao. Research and Application of Crown Configuration of Work Roll of 1422 mm Finishing[J]. Mill,MeiShan Keji,2013:4-6.

[10] Shoji K,Miura H,Takeda E,et al. Profile and Shape Control in Hot Strip Mill[C]. Proc of 4th Int Steel Rolling Conference,Deauville:1987:21.

[11] 马红权. 热轧带钢板形控制分析[J]. 昆钢科技,2010(1) :14-19. MA Hong-quan. Analysis on Shape Control of Hot-rolled Strip Steel[J]. Kungang Keji,2010(1):14-19.

[12] 曹建国,张杰,陈先霖,等. 宽带钢热连轧机选型配置与板形控制[J]. 钢铁,2005,40(6):40-43. CAO Jian-guo,ZHANG Jie,CHEN Xian-lin,et al. Selection of Strip Mill Configuration and Shape Control[J].Iron and Steel,2005,40(6):40-43.

[13] 陈丽,唐立新,汤廉洁.基于超越几何规划的热轧操作优化问题[J].控制与决策,2015,31(4):703-708. CHEN Li,TANG Li-xin,TANG Lian-jie. Operation optimization problem of hot rolling based on the transcendental geometric programming[J]. Control and Decision,2015,31(4):703-708.

Analysis and Solution to Trumpet Shaped Thickness Deviation

ZHANG Cai-jin1, TAN Shu-bin2, LI Dong2

(1.Chalco Ruimin Co., Ltd, Fuzhou 350015, China;2. College of Information Science and Engineering, Northeastern University, Shenyang 110819, China)

During the can body was in production in a aluminum hot tandem m ill, a trend of trumpet shaped thickness deviation was appeared on the exit of 3 stands hot finishing mill, and the fluctuation frequency is tw in as the F2 roll rotation’s. In view of this phenomenon, the detailed analysis for the related rolling process data on field was carried out w ith the tool of IBA Analyzer, it was cleared that the trumpet shaped thickness deviation was caused by the exit strip of F1 where the flatness was out of the flatness margin interval. By improving the rolling strategy through improving rougher rolling speed, rougher rolling rhythm, and optimizing distribution of rougher work roll bending force, to ensure the proportional crown of transfer bar is matched w ith the target proportional crow n of 3 stands exit strip. A t the same time, w ith the principle of constant proportional crow n, PC of F1 and F2 stand w as put into automatic mode during w hole production to realize increasing or decreasing proportional crow n w ithin flatness margin interval in each section of the finishing m ill to guarantee the w ell flatness, it effectively ensures the stability of rolling. The problem of trumpet shaped thickness deviation caused by poor flatness was solved effectively.

Hot tandem m ill; Thickness deviation; Trumpet shaped; Proportional crown

10.3969/j.issn.2095-6649.2015.09.001

ZHANG Cai-jin, TAN Shu-bin, LI Dong. Analysis and Solution to Trum pet Shaped Thickness Deviation[J]. The Journal of New Industrialization, 2015, 5(9): 1-7.

国家自然科学基金(No. 61374137)。

张彩金(1976-),女,工程师,工程硕士,主要研究方向为冶金自动化与传动;谭树彬(1974-),男,副教授,研究方向为复杂工业过程控制与优化;李冬(1983-),男,博士研究生,研究方向为复杂工业过程控制与优化。

本文引用格式:张彩金,谭树彬,李冬.喇叭形厚差波动问题的分析与解决[J]. 新型工业化,2015,5(9):1-7