基于形貌优化的柴油机油底壳减振设计

2015-07-22陈小兵杨英慧陈俊杰湖南省汽车技师学院湖南邵阳422000

陈小兵 杨英慧 陈俊杰(湖南省汽车技师学院 湖南 邵阳 422000)

基于形貌优化的柴油机油底壳减振设计

陈小兵杨英慧陈俊杰

(湖南省汽车技师学院湖南邵阳422000)

摘要:油底壳的振动作为发动机噪声的主要来源,其振动特性直接影响发动机整体噪声性能。通过对柴油机油底壳计算模态与试验模态比较分析,验证有限元模型正确性,结合形貌优化分析方法,对油底壳进行改进。结果表明:优化后油底壳1阶模态振幅明显降低,且振动区域相对于优化前趋于均匀。油底壳结构优化后频率明显提高,其中1阶频率提高幅度最大,提高幅值达到89 Hz,比例达到32.2%。优化后油底壳刚度有大幅度增加,其中1阶增加比例达到75.6%,9阶以及10阶增加幅度达66.6%与57.7%。

关键词:油底壳形貌优化振动模态分析刚度

引言

发动机是汽车主要的振动源和噪声源之一,其表面振动和辐射噪声不仅向车外辐射噪声,而且对车身结构件的振动和辐射噪声影响也很大,继而直接影响整车驾乘舒适性能。因此发动机的振动噪声控制成为发动机结构设计领域的又一热点。在发动机表面辐射噪声中,薄壁构件(包括油底壳、缸盖罩和正时齿轮室盖等部件)辐射噪声占相当大的比例,其中油底壳的辐射噪声约占总辐射噪声的15%~ 30%。有效控制油底壳的辐射噪声,对减小振动和降低发动机噪声水平具有重要意义。

油底壳是由薄板制造而成,刚度小,面积大,很容易与跟它相连的发动机体发生共振,辐射噪声较大。张俊红等[1]建立模态计算模型,识别对油底壳辐射噪声较大的振动频率,并对油底壳进行结构优化,使得油底壳噪声有所降低,优化后噪声减小了2.79dB(A)。王奇文[2]结合有限元和边界元方法对油底壳振动进行预测,通过改变油底壳材料对油底壳设计进行研究,结果表明;采用复合阻尼材料在中高频段有很好的降噪效果。袁兆成等[3]总结了结构参数与油底壳振动模态的关系,为油底壳的低噪声设计提供了有效的模型与数据。FEV公司对油底壳进行模态测试,分析了油底壳振动规律,并结合实验方法对油底壳进行结构优化[4]。都灵理工大学Delprete等在改变油底壳不同位置材料厚度布置上多次优化来提高油底壳的固有频率,结合不同的油底壳模型对优化结果进行验证[5]。福特汽车公司对塑料油底壳的NVH特性进行了研究,对新型材料油底壳的设计开发提供了选择和思路[6]。

发动机零部件基于“CAD设计-虚拟样机-虚拟试验-模型修改”计算机流程的现代设计方法相比“图纸设计-物理样机-试验-图纸修改”的传统开发设计周期显著缩短[7~9],但现代设计方法模型需要多次尝试修改,优化设计过程附有较大的主观性。

随着优化设计软件的不断发展完善,出现了一些新的优化设计方法。这些优化设计方法主要是通过提高某一阶固有频率为目标进行形貌优化,确定加强筋的最优分布,从而降低油底壳振动噪声。通过对柴油机油底壳有限元模型分析,结合形貌优化分析方法,对油底壳进行改进,提高了油底壳的刚度与固有频率,对油底壳的设计具有指导意义。

1 形貌优化数学模型

形貌优化是一种在板形结构中寻找最优的加强筋分布的概念设计的最佳化方法,用于设计薄壁结构的强化压痕,以满足强度、频率等要求。设计变量、目标函数和约束条件组成形貌优化三要素。设计变量是在优化过程中发生改变从而提高性能的一组参数;目标函数是要求的最优设计性能,是关于设计变量的函数。约束条件是对设计的限制,是对设计变量和其他性能的要求[10]。

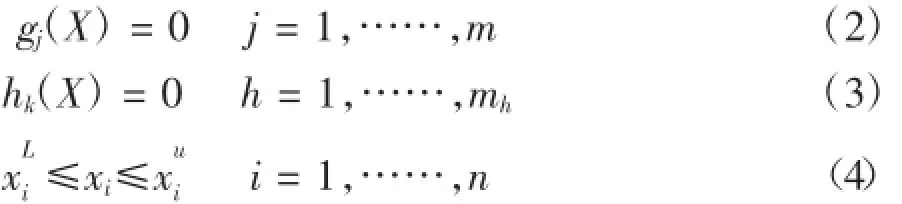

优化设计的数学模型可以表述为:

最小化:

约束条件:

式中:X=x1,x2,…,xn是设计变量;f(X)是目标函数;g(X)是不等式约束函数;h(X)是等式约束函数;L为上限,U为下限。目标函数f(X)、约束函数g(X)与h(X)是从有限元分析中得到的结构响应。设计变量X是一个矢量,它的选择依赖于优化类型。在形貌优化中,设计变量为形状扰动的线性组合因子。

2 有限元模型建立

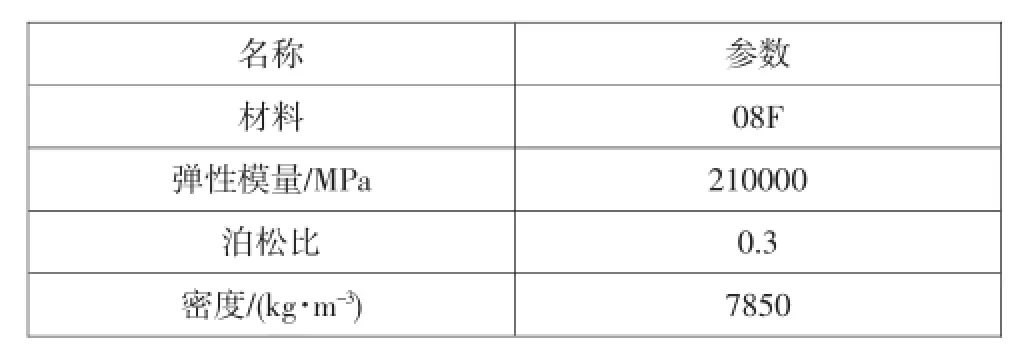

油底壳材料参数如表1所示。

表1 油底壳材料参数

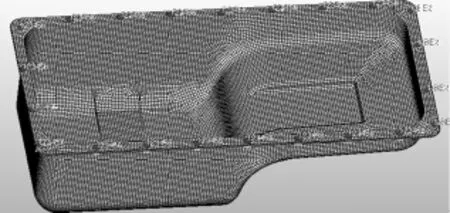

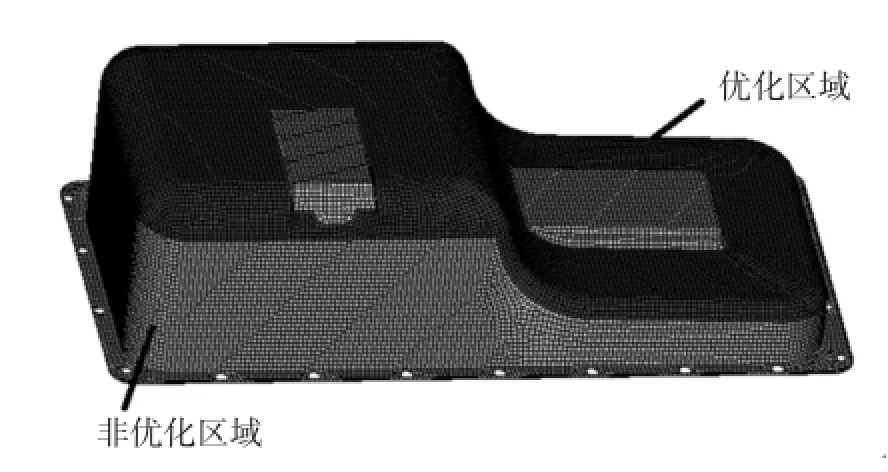

油底壳有限元模型采用三边形壳单元,共有25695个节点,25608个单元,如图1所示。在每个螺栓孔处创建一个REB2,对应的约束施加在相应的REB2上。在油底壳的频率响应分析过程中,要尽可能准确地设定约束条件,以求仿真结果正确性。

图1 油底壳有限元模型

3 有限元结果分析

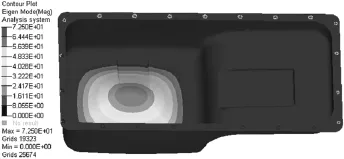

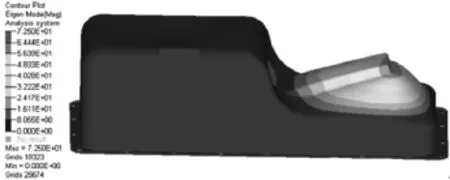

油底壳1阶约束模态如图2所示,从图中可知,油底壳储油底部呈现向内凹进的振型,最大幅值达到0.9mm;2阶约束模态如图3所示,油底壳台阶储油处呈现向外凸的振型;图4为油底壳4阶约束模态云图,整体呈现向机体主推力面同向的振动。

图2 1阶模态

结合以上结果可知,油底壳振动主要部位发生在其底面与壁面位置,因此对油底壳机构优化应从油底壳底面及壁面着手。

图3 2阶模态

图4 3阶模态

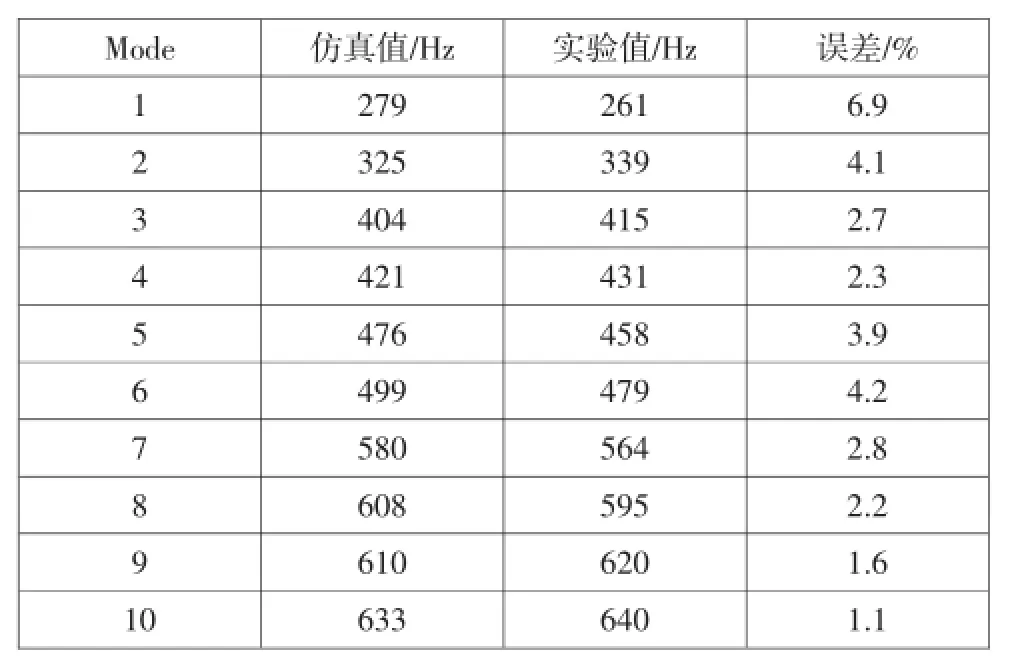

表2是实验模态和计算模态频率对比,由表可知,实验模态和计算模态频率值最大误差为6.9%,表明模型有较好的精度,可以进行下一步计算。

表2 实验模态与计算模态结果对比

4 油底壳形貌优化结果

4.1油底壳形貌优化

油底壳结构刚度越大,同样的激振力作用下产生的振幅越小,噪声越低。提高系统的静刚度是提高系统动刚度的一种方法。要提高系统的静刚度,通常采用局部加筋的方法来实现。形貌优化方法可在板型结构中快速确定加强筋的最佳布局,在减轻结构质量的同时满足强度和频率等要求。

形貌优化是对结构的某个目标函数,如频率、质量和体积等物理量进行最优化的求解。由于要提高结构刚度,因此文中选择固有模态频率为优化目标函数。把模态频率最大化设为目标函数,定义翻边以外的侧面和底面部分为设计区域,最小筋宽设为15 mm,起筋角度60°。最大起筋高度12mm,并且设定筋的分布相对于结构中间面对称。

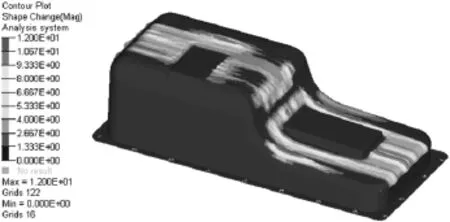

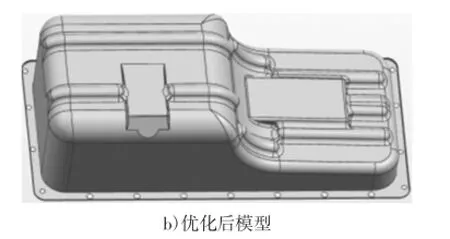

图5为油底壳底部作为优化区域,优化结果如图6所示,最终得到优化前后模型如图7所示。

图5 油底壳优化区域

图6优化结果

a)优化前模型

图7 优化前后油底壳结构对比

4.2优化结果分析

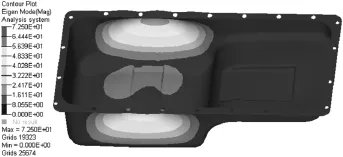

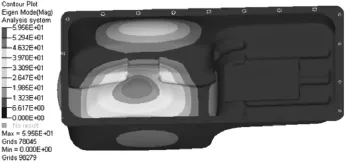

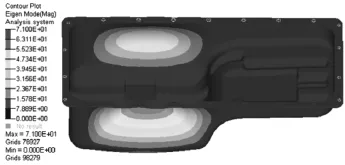

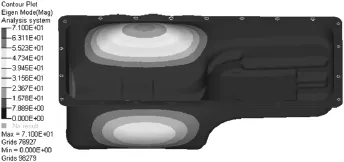

油底壳结构优化后各阶振型云图如图8~10所示。由图8可知,优化后油底壳1阶模态振幅明显降低,且振动区域相对优化前趋于均匀。图9、10中油底壳振动均为油底壳壁面,且振动方向相反。比较优化前后模态云图可知,油底壳底部振幅区域减小,底部2阶模态振动最大位置由原来底部转为油底壳壁面,且振动幅值大幅度减小。

图8 1阶模态

图9 2阶模态

图10 3阶模态

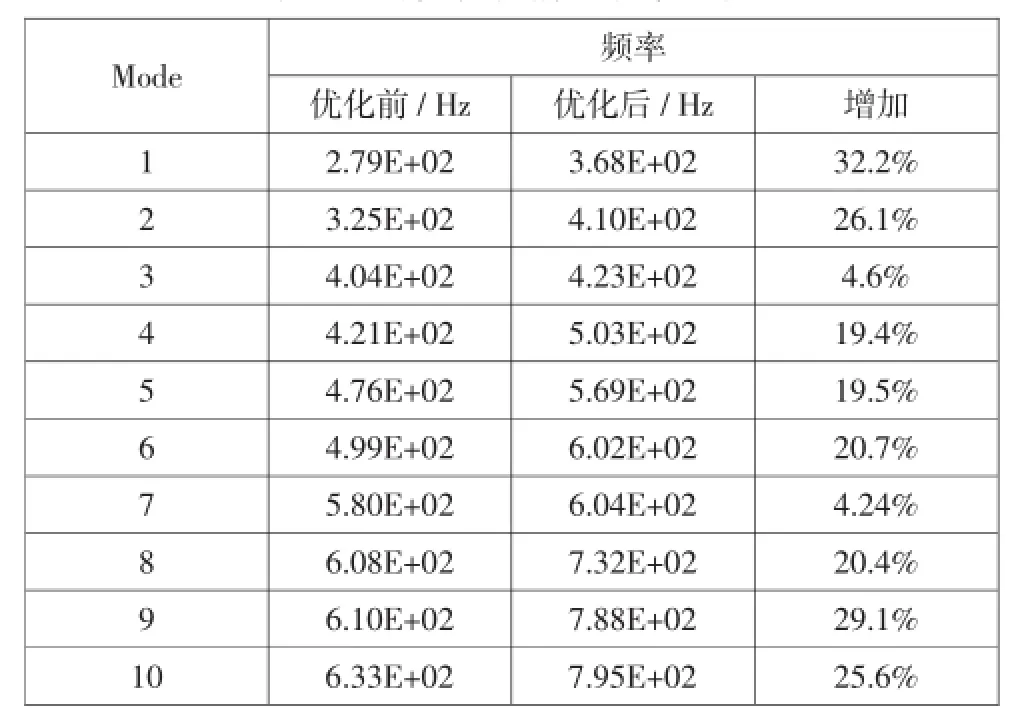

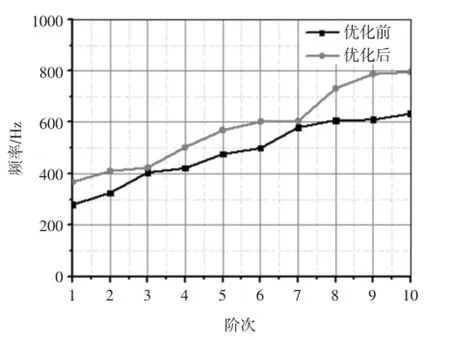

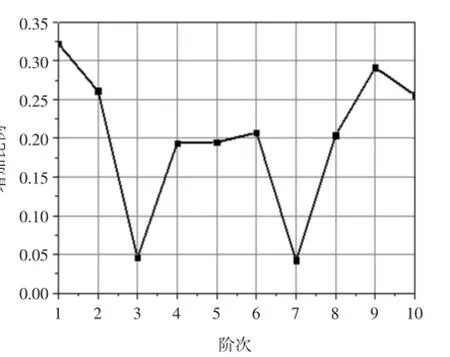

油底壳结构优化前后各阶振型频率对比如表3和图11、12所示。由表3和图11可知,油底壳结构优化后频率明显增加,其中1阶频率增加幅度最大,增加幅值达到89Hz,比例达到32.2%。说明优化后对提高油底壳固有频率有显著作用。

表3油底壳优化前后频率比较

图11 优化前后油底壳频率对比

图12 优化前后油底壳频率增加比例

结合图12可知,油底壳结构优化对前10阶频率中3阶与7阶影响较小,对其它阶影响却较大。

油底壳结构优化前后刚度对比如表4所示。由表4可知,优化后油底壳刚度有大幅度增加,结合表2,刚度增加较大阶次与频率增加阶次相对应,其中1阶增加比例达到75.6%,9阶以及10阶增加刚度达到66.6%与57.7%。

5 结论

本文分析了现有柴油机油底壳约束模态,并对现有柴油机油底壳进行了形貌优化,对比了优化前后油底壳频率及刚度变化。结论如下:

1)油底壳储油底部呈现向内凹进的振型,最大幅值达到0.9 mm;2阶约束模态油底壳台阶储油处呈现向外凸的振型;油底壳4阶约束模态整体呈现向机体主推力面同向的振动。

2)优化后油底壳1阶模态振型振幅明显降低,且振动区域相对优化前均匀。油底壳2、3阶振动均为油底壳壁面,且振动方向相反。比较优化前后模态,油底壳底部振幅区域减小,底部2阶模态振动最大位置由原来底部转为油底壳壁面,且振动幅值大幅度减小。

3)油底壳结构优化后频率明显提高,其中1阶频率提高幅度最大,提高幅值达到89 Hz,比例达到32.2%。说明优化后对提高油底壳固有频率有显著作用。油底壳结构优化对前10阶频率中3阶与7阶影响较小,对其它阶影响却较大。

4)优化后油底壳刚度有大幅度提高,结合表2,刚度提高较大阶次与频率提高阶次相对应,其中1阶提高比例达到75.6%,9阶以及10阶提高刚度达到66.6%与57.7%。

参考文献

1张俊红,王健,刘海,等.基于多目标形貌优化方法的低噪声油底壳研究 [J].振动、测试与诊断,2014,34(3):467~472

2王奇文,郝志勇,李一民,等.基于FEM和BEM的低噪声油底壳设计的研究[J].汽车工程,2013,35(4):364~368

3袁兆成,张亮,方华,等.4118 Z型柴油机油底壳模态与结构分析[J].汽车工程,2001,23(3):156~159

4KlausWolff,Hans-Peter Lahey.Active noise cancellation atpowertrain oil pan[C].SAEPaper2007-01-2422

5Delprete C,Pregno F,Rosso C.A proposalofan oilpan optim izationmethodology[C].SAEPaper2010-01-0417

6ZouaniA,Smith T,Valencia F,etal.NVH developmentof lightweightpolymer enginesoil pans for gasoline[C].SAE Paper2009-01-2060

7韩松涛.内燃机的振动噪声控制及现代设计方法学研究[D].天津:天津大学,2002

8邓晓龙,张宗杰,李少鹤.内燃机油底壳加强板声学优化[J].内燃机工程,2003,24(1):47~50

9郭鹏飞,韩英仕.结构优化设计[M].沈阳:东北大学出版社,2005

10洪清泉,赵康,张攀,等.OptiStruct&HyperStudy理论基础与工程应用[M].北京:机械工业出版社,2013

中图分类号:TK422

文献标识码:A

文章编号:2095-8234(2015)02-0074-05

收稿日期:(2015-01-22)

作者简介:陈小兵(1979-),男,讲师,主要研究方向为发动机故障诊断。

A Design of Low-Vibration Diesel Engine Oil-Pan Based on Topography Optim ization

Chen Xiaobing,Yang Yinghui,Chen Jun jie

Hunan Automotive Technician College(Shaoyang,Hunan,422000,China)

Abstract:The vibration of the oil pan,which is regarded as themain source of engine noise,directly impacts on engine noise performance.In this paper,the correctness of the finite elementmodel has been verified by comparing the computingmodalwith experimentalmodal.The oil pan structure was improved based on the topography optimization.The results show that the first modal vibration amplitude was significantly reduced,and the vibration area is relative equally distributed.The vibration frequency of oil pan was significantly increased after optimizing the structure.The increased amplitude of firstmodal frequency is the sharpest,which has reached to 89Hzand the ratio reached to 32.2%.Afteroptimizing the structure,the stiffness of oil pan was increased.The first order stiffness increase 75.6%,and the ninth,tenth order increase66.6%and 57.7%respectively. Keywords:Oilpan,Topography optimization,Vibration,Modalanalysis,Stiffness