提高湿陷性黄土深基坑人工顶管工作坑护壁施工质量探析

2015-07-21赵红星

赵红星

摘要:文章结合西安三星基地出入综合保税区一条货运通道的污水管道施工案例,对提高湿陷性黄土深基坑人工顶管工作坑护壁施工质量进行了探讨,采用了一系列的防护措施降低了工作坑护壁的安全隐患,在提高了施工质量的同时降低了施工成本。

关键词:人工顶管;湿陷性黄土;深基坑;工作坑护壁坡度;护壁渗水;水平位移 文献标识码:A

中图分类号:TU94 文章编号:1009-2374(2015)28-0123-02 DOI:10.13535/j.cnki.11-4406/n.2015.28.060

1 工程概况

施工场地内,地层自上而下依次为第四系全新统人工填土、全新统冲击黄土状土、粉质黏土及沙土。陷性黄土与水发生唧泥或其他外界因素影响下,工作坑护壁沉降的可能性大,危险性大。为了保证人工顶管的施工质量和安全,各道工序质量必须一次成优。土质为湿陷性黄土、管道埋置深、地下水非常丰富,导致工作坑护壁沉降不确定因素较多。

2 特点及难点

(1)本工程顶管工程主要为Ⅱ至Ⅳ级湿陷性黄土层;(2)沿线光电缆及地下管网较丰富,顶管工作坑开挖难度大;(3)顶管坑较深,开挖支护难度较大;(4)施工工期紧,安全管理压力大。

3 影响因素

影响湿陷性黄土深基坑人工顶管护壁质量问题,具体表现为护壁渗水、护壁结构尺寸不合理、护壁沉降、护壁水平位移。经调查,施工区范围内为湿陷性黄土,工作坑开挖后,地下水非常丰富,可能导致工作坑沉降、坍陷,危险性大。

护壁渗水、护壁结构尺寸、护壁沉降三类造成质量问题累计率达86%,是重点控制项。现场地下水非常丰富,管道埋置深度为原地面以下15m。

4 解决方案

根据设计图纸说明,深度大于8m的工作坑采用钢筋混凝土护壁支护。钢筋混凝土逆作法支护特点:设备简单,占用场地小,结构截面尺寸和刚度大,承载力高,抗渗、耐久性好。

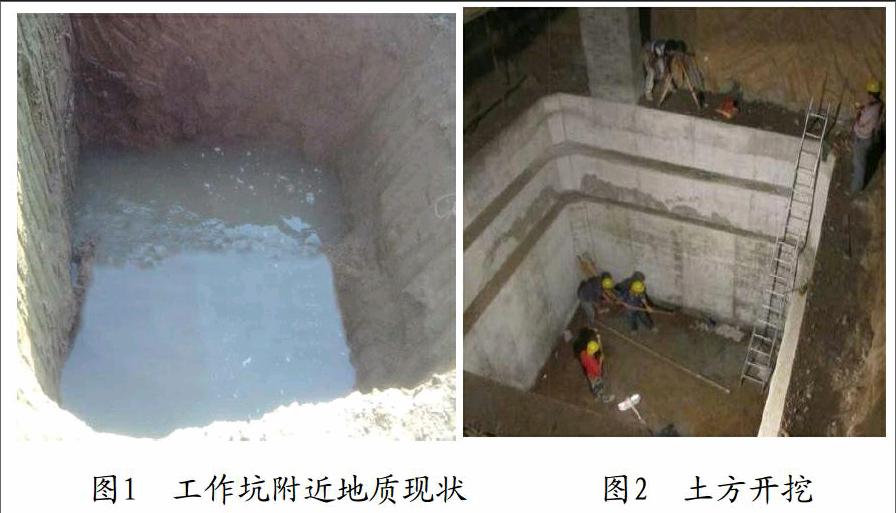

施工顺序进行施工:土方开挖→钢筋制作→模板制作→第一段井体浇筑、拆模→第二段井体浇筑、拆模→第三段井体浇筑、拆模→第四段井体浇筑、拆模→封底。

4.1 土方开挖

开挖时严格遵守设计优化规定的放坡值,第一次开挖可按设计图示尺寸下挖到一定深度,绑扎钢筋,支模浇筑混凝土,待混凝土强度≥80%设计强度后,方可进行下一层开挖;第二层及以后向下挖土,均匀对称开挖,待混凝土强度均达到80%设计强度后再开挖另一方向,循序渐进以防井壁向下沉降。开挖过程中,无地下水且土质良好时,每板开挖深度不大于2m,如发现地下水且土质较差时,严格按每板不大于1.0m下挖,严禁超挖。基坑边5m范围内严禁堆载。井施工至设计底标高后,应避免基坑底面裸露时间过长,需尽快将底板砼施工完毕。

4.2 钢筋保护措施

第一节井壁的钢筋制作时,预留第二段井壁钢筋,其长度满足施工技术规程的要求,受力钢筋的连接采用焊接。同一断面焊接的数量≤50%,两个焊接断面间距>30cm,接头设置在构件受力较小处,预留出的钢筋均插入土中,并确保垂直。为了防止壁板下沉,第一节壁板顶端向外伸出1.2m与壁板钢筋相连浇筑50cm C30混凝土。

构筑物施工时采用的拉筋,护壁配筋中竖向筋采用Ф12、Ф14、Ф16 HRB400螺纹钢筋,间距150mm,横向筋采用Ф12、Ф14、Ф16、Ф18 HRB400螺纹钢筋,间距150、200mm,底板采用Ф20 HRB400螺纹钢筋,间距200mm,上下两层布置;护壁钢筋按双层网格布置,并进行护角加强;墙板、底板用螺纹12号钢筋500×500布置马凳筋,不允许埋有露头钢筋,以免造成井体的渗漏。

4.3 模板防止渗漏的措施

模板接缝贴海绵胶带,防止漏浆。模板每次使用均要涂刷脱模剂,脱模剂采用水乳型,不得使用油漆型,脱模剂不得污染钢筋及砼接茬处。工作坑支护采用钢管架满堂支护,注意预拱度控制;支撑点密度要足够,严防跑模;注意钢筋保护层垫块的设置,保证钢筋保护层尺寸符合要求。

4.4 混凝土浇筑防渗漏措施

4.4.1 在混凝土中增加高效抗渗剂及减水剂,达到无渗水状态。由于工作坑护壁混凝土无抗渗剂导致混凝土护壁渗水,最终与建设方、设计及监理单位共同协商在混凝土中增加高效抗渗剂及减水剂,使工作坑护壁达到无渗水状态,按GBJ82-85方法检验抗渗能力达到P6要求,提高护壁混凝土质量。

4.4.2 工作坑每层护壁都采取分层浇筑混凝土,为方便浇筑砼可设置跳脚(跳脚不得设置在高1m范围内);上两层钢筋的竖筋每层向下预留65~70cm和下一层连接,预留的钢筋端部不应在同一截面,使混凝土护壁形成一个整体。

4.4.3 混凝土浇筑及间歇的全部时间不得超过混凝土的初凝时间,同一井段的混凝土连续浇筑,并在底层混凝土初凝之前将上一层混凝土浇筑完毕。在下次砼浇筑前,先对已浇砼表面进行凿毛、冲洗干净、保持湿润,浇筑下部墙体时,在施工缝处先铺一层厚度为15~30mm的砼配比相同的水泥砂浆、浇筑细致捣实,使新旧砼紧密结合。

4.5 护壁结构尺寸调整

工作坑护壁结构尺寸不合理,工程造价增大,最终与建设、设计及有关专家对方案进行优化设计调整如下:

4.5.1 工作坑护壁坡比由原设计1∶0.2调整到1∶0.1,大大减少了工程造价,施工安全、合理、科学。工作坑护壁每台高度由原设计4m调整到2.5m,分解工作坑护壁重力,提高护壁混凝土浇筑时间,减少工作坑护壁沉降、塌陷。

4.5.2 由于施工工艺不合理导致护壁沉降量增大,最终完善施工方案、改进施工工艺,具体方案如下:开挖遵循“开槽支撑、先撑后挖、分层开挖、严禁超挖”的原则进行开挖,3m以内采用机械开挖人工整修,3m以下采用人工开挖机械出土。具体做法为工作坑对边开挖浇筑,待混凝土浇筑后强度达到设计要求时再开挖浇筑另外两对边,严禁超挖,尽量缩短施工时间。下层挖土时严禁出现大的扰动现象,以避免上层钢筋混凝土护壁发生坍塌现象。

4.6 加强安全防护措施

工作井顶部严禁堆放各种材料,以免增加荷载、滑落等,工作井四周4m范围内不得堆载。工作井四周设置不低于1.2m、牢固可靠的安全围挡和安全警示标志;夜间施工配备足够照明灯具,保证施工和行车安全。

工作井支护施工过程中,安全人员密切观察边坡稳定情况,发现问题及时采取有效措施,避免事故发生。在工作井四周设置截、排水沟,并设置不低于300mm的砖砌防水围梁,防止雨水流入工作井。工作人员上、下基坑必须走扶梯,严禁攀登支护或支撑上下;严禁酒后作业,严禁在工作区说笑、打闹。为了确保周围土体与管道施工的安全和支护与基坑内施工的顺利进行,在施工期间对基坑变形定期进行观测,一直到基坑开挖完毕,施工完毕后可7~10天观测一次,至变形稳定为止。期间可根据施工进度和变形发展随时加密观测次数,如发现变形异常,应及时停止坑内作业,分析原因,采取还土、坡顶卸载等加固措施,确保边坡安全。

4.7 节约费用统计

工作坑护壁坡度从原来的1∶0.2调整到1∶0.1,节约C30抗渗混凝土:(24.4-19.85)×[(0.3+3.5)-(0.3+2.8)]÷2×4面×28个×400元=71344元。钢筋50吨×3900=195000元。累计节约人民币26.6万元。

5 结语

我们在“湿陷性黄土深基坑”特殊地质构造下进行“人工顶管护壁施工”,在质量方面取得了突破性的成果,节约了施工成本,提高了顶管工作坑施工的安全系数,为类似工程的施工积累了宝贵的经验。

参考文献

[1] 刘刚.湿陷性黄土地区顶管施工技术初探[J].工程科技,2014,(8).

[2] 陶炳芳.湿陷性黄土地区超深顶管工作井支护施工技术研究城市道桥与防洪[J].管理施工,2013,(11).

[3] 何耀涛.市政工程顶管施工要点[J].中国市政工程,2008,(6).

(责任编辑:秦逊玉)