3000型压裂车高压管汇疲劳强度仿真研究

2015-07-11吴星

吴 星

(柳州职业技术学院 机电工程系,柳州 545006)

0 引言

石油作为工业发展的“血液”,对国家的经济发展有着十分重要的作用。目前我国许多陆上油田的开发已进入到中后期,并且在已探明的油气藏中低渗油气资源占有很大的比重,酸化压裂作业作为油田增产的主要方式,对提高后期生产井及低渗透油气田的产量有非常重大的意义[1]。然而,随着非常规油气开采进程的加大和作业深度的增加,压裂作业中工作压力也不断的增大,比如3000型压裂车的压裂作业输出压力最高可达到140MPa,这就在客观上要求压裂技术装备有更高的安全性、可靠性和耐久性。高压管汇作为压裂作业中的核心部件,其弯头部位为较薄弱环节,在工作过程中可能会承受上百兆帕的压力、高速运动固相粒子的冲刷、流体腐蚀、压力波动以及迂回管汇转折引起的拉压应力作用,加剧弯头、变径区域和连接部位的应力集中程度,在较高的冲击压力和反复的交变载荷作用下,诱发疲劳裂纹或应力腐蚀裂纹,一旦扩展到外表面即引发高压管汇件的刺穿和破裂,使管内高压流体外泄,对现场作业人员和设备构成严重威胁[2~3]。为此,本文利用计算流体动力学软件CFX对压裂作业高压管汇弯头处流场进行了仿真分析,揭示了其冲蚀失效机理并提出相关降低风险的措施。

1 冲蚀疲劳现象及其机理

1.1 冲蚀疲劳破坏现象

从油田已失效破坏的压裂作业高压管汇可以看出,冲刷及磨损腐蚀破坏主要位于弯头外拱内层和靠近弯头的直管端部及变径段。受到破坏的弯头外供内壁附近表面呈现出沟洼状、条纹以及麻坑,且呈现出一定的方向性,冲刷腐蚀形成的坑点处较其他部位颜色光亮[4]。从其剖切面可以看出,外供内侧壁厚有明显减薄。

1.2 冲蚀疲劳机理

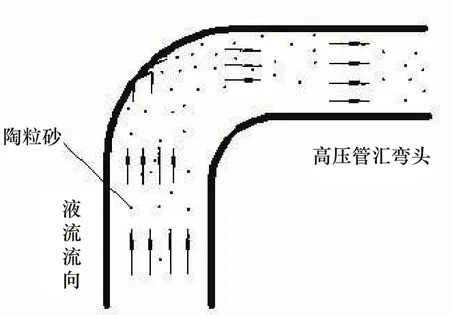

高压管汇弯头受到的破坏是由于冲蚀疲劳引起的,冲蚀对管汇弯头表面的破坏主要是机械力产生的,其次是腐蚀因素。高速压裂液中携带的支撑剂(陶粒砂),具有较大的动能且其硬度大于被冲蚀的管汇的硬度。当固体粒子撞击弯头表面时,会造成短程的微切削和塑性变形的坑,在若干粒子的长时间冲击下就会形成磨损[5],当流速很高时,甚至水滴等软粒子也会造成冲蚀,加之较高压力和反复应力作用甚至会使得管汇容易产生疲劳断裂。压裂液中固体颗粒在管弯头处的运动状态示意图如图1所示。

图1 管弯头处压裂液运动状态示意图

1.3 固体颗粒冲蚀的预测及疲劳寿命分析

1.3.1 冲蚀的预测

目前颗粒冲蚀过程的三个阶段已经有了比较成熟的模型。对初始阶段的流体携带颗粒流动冲击管道过程进行建模,可以推导出流体施加在颗粒上的牵引力,对预测大量颗粒的轨迹起着重要作用。一般使用经验公式或者失效模型来评估单独颗粒冲击管壁时造成的损伤,从而推广至大量固体颗粒造成的冲蚀深度和分布情况的分析。

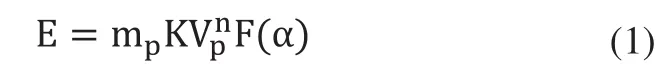

对于管汇受到颗粒冲蚀的问题,已经有很多种预测方法包括预测颗粒运动轨迹的方法。常用计算流体动力学软件CFD对流体的流动进行建模,通过追踪颗粒运动的轨迹,在复杂结构表面预测冲蚀分布表现出了很好的效果。CFD模型所采用了Huser和Kvernvold提出的理论公式[6,7]:

其中,E为冲蚀率;

Vp为颗粒的冲蚀速率;

mp为冲击颗粒的质量;

K,n为常数;

F()为颗粒冲击角函数,[0,1]。

图2 α与F(α)之间的函数关系

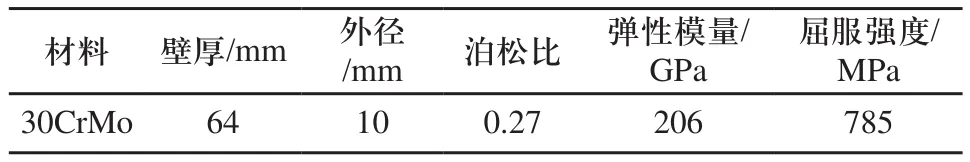

1.3.2 疲劳寿命分析

计算曲线法由于在很多疲劳寿命分析计算方法中,工作量小且对设备的要求较低,因此得到了广泛的使用。

式中, 为应力幅值;

E、N为分别为弹性模量和载荷循环次数。

由于压裂管汇的疲劳属于高周疲劳情况,由于存在平均应力的影响,需要对 进行修正,其修正关系式为:

2 高压管汇弯头处流场模拟分析

2.1 建立管弯头三维实体模型

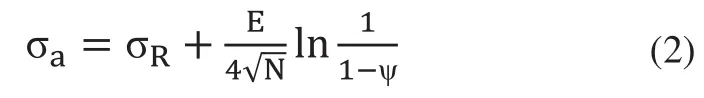

以国内某知名石油机械厂3000型压裂车用某段管弯头作为研究对像,以实际尺寸参数在三维造型软件PRO-E中建立分析对象的三维实体模型。油田现场压裂作业用高压管汇弯头尺寸及性能参数如表1所示,仿真管弯头实体及三维模型如图3和图4所示。

表1 高压管汇弯头尺寸及性能参数

图3 高压管汇弯头实物

图4 三维模型

通过Pro/E与ANSYS Workbench的无缝接口,将模型导入到Fluid Dynamics环境下的CFD模块中,建立管弯头内高速流体携带颗粒的流域模型[8],在ICEM CFD中进行流域网格划分,如图5所示。

设置流域边界条件,入口压力86MP,出口流速4.38m/s,无滑移壁面设置。

图5 ICEM CFD中流域网格划分情况

2.2 CFD仿真分析结果

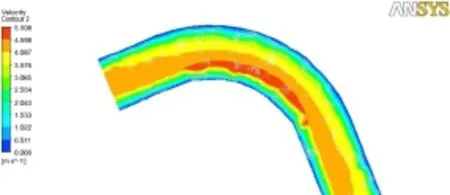

2.2.1 流速场模拟结果

从流速场分析结果的中心对称截面如图6所示,可以看出在高压管汇弯头内弧面处都出现了漫流区,在此区域里流体的速度发生了改变,流速达到最大值为5.1m/s,外拱面和内弧面处的流速都大于主射流区的速度。虽然流速场模拟中显示最大流速出现在内弧面,由于压裂液中存在固体支撑剂(陶粒砂),在压裂液的高速带动下,其主要与外拱内壁面发生碰撞导致冲刷,因此在高压管汇弯头处最容易发生冲蚀、磨损失效的部位出现在外拱内壁面处。

图6 管弯头流速场模拟结果

2.2.2 压力场模拟分析结果

高压管弯头中心截面压力场分布情况如图7所示,模拟结果显示,流场的最大压力区分布在管弯头外拱内壁面区域,同时弯头内弧面出现了相对负压区。结合实际压裂管汇大量失效案例,弯管头部位的破坏主要表现为外拱内表面的冲蚀和冲蚀部位应力集中而引起的开裂以及外侧壁厚的减薄现象,从而证明,压力差加剧了管弯头外侧的破坏程度。

图7 管弯头流域压力场模拟结果

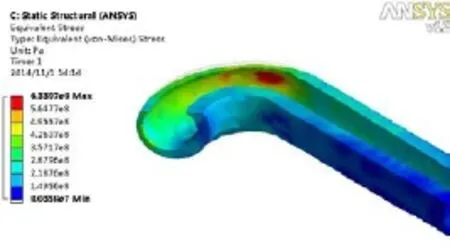

3 管汇流固耦合及疲劳寿命分析

在完成压裂高压管汇弯头区域的内部流场数值仿真模拟后,将得到的流场对高压管汇内壁形成的压力场数据通过ANSYS固液耦合模块完成数据的导入,在静力结构分析模块中设置管汇的边界约束条件,对高压管汇弯头区域的强度进行分析,分析应力结果云图如图8所示。

图8 管弯头区域应力云图

从图8高压管汇弯头截面处应力云图分布结果可以看出,应力最大区域集中在高压管汇弯头外拱内壁区域,且该区域出现了减薄情况,该结果与流场分析结果完全相吻合,证明了仿真分析的准确性。同时,应力分析结果将对高压管汇弯头处的疲劳寿命分析做好了铺垫。

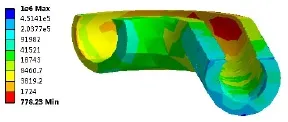

在ANSYS Fatigue模块中,载荷类型设置时调用前边单次模拟工况下的瞬态载荷谱,采用GoodMan等效应力疲劳理论将压裂工况中高压管汇冲击载荷转化为实验载荷,完成前处理设置后经过软件后处理计算得到高压管汇弯管头处的疲劳寿命应力云图,如图9所示。

图9 管汇疲劳寿命云图

从高压管汇弯管头的疲劳寿命云图中可以看出,弯管头外拱内壁区域的疲劳寿命次数最低为778次,由于现实油田压裂作业中,高压管汇受到的载荷远比实验模拟载荷复杂,而且工作环境相对比较恶劣,高压管汇的破坏程度大于实验分析,随着油田对安全风险控制的力度加大,为避免高压压裂作业出现安全隐患,一般压裂装备如高压管汇的使用次数都远低于管汇危险点达到疲劳破坏的次数。但是高压管汇的疲劳寿命分析对于高压管汇的使用也起到了很大的参考依据。

4 预防冲蚀破坏的措施

经过上述分析可知,虽然油田现场压裂作业高压管汇在使用期内一般不会出现疲劳破坏,但是高压管汇弯头区冲蚀破坏的预防对防止压裂作业现场高压泄露安全事故的发生有着十分重要的意义,以下几种措施可以有效的对3000型压裂车用高压管汇弯头处的冲蚀破坏做到预防和提前预警[9]。

1)管弯头材料升级:在管道改变液流方向的弯头及变径处,可以通过局部更换管材提高其硬度和耐磨性的方法对高压管汇易冲蚀破坏区域加以改善。

2)结构改善设计:避免压裂作业中压裂液流动方向的剧烈改变,或者增加弯头处的通径来降低流速,可以极大地降低冲蚀率。

3)采用较高的检测技术:对高压管汇的壁厚进行定期检测,根据壁厚减薄情况来分析管汇的剩余强度,对提前预警管汇失效有着重要作用。目前管汇壁厚检测的方法很多,例如,超声波测厚仪可以测量误差在0.1mm范围内的壁厚。基于磁记忆的新型检测方法对于应力集中和疲劳损伤的检测具有较高的精度。

5 结论

1)随着非常规油气田开发的规模越来越大,油田压裂作业用高压管汇承受的压力也越来越大,这对高压管汇的安全性也就提出了更高的要求;

2)采用实际参数建模,以实际压裂作业工况条件下,对高压管汇最易受损环节-管弯头,做流固耦合仿真分析,得出高压管汇管弯头外侧内表面处为最易受损的区域的结论。用仿真分析结果与现场受损管汇进行分析对比,结果表明,理论仿真分析与实际受损状况基本相吻合;

3)针对3000型压裂车用高压管汇存在的冲蚀破坏现象提出预防及检测的措施,避免了压裂作业中的高压压裂液外漏的安全隐患,同时为后期的压裂作业中使用的高压管弯头设计提供了一定的帮助。

[1] 吴磊,肖文生,刘忠砚,等.重载压裂泵车车架构型分析及改进[J].计算机仿真,2014,31(7):103-106.

[2] 王俊乔.2500型压裂泵车车架疲劳寿命分析与预测[J].石油机械,2011,39(增刊):20-22.

[3] 谢永金,樊建春,张宏,等.页岩气开发用高压管汇损伤机理及检测技术[J].石油机械,2011,39.109-112.

[4] 李诗卓,董样林.材料的冲蚀磨损与微动磨损[M].北京:机械工业出版社.1987:3-8.

[5] 高万夫,郑雁军,崔立山.管道弯头磨损特性的研究[J].石油化工高等学校学报,2003,1(64):56-60.

[6] 曾涌捷.天然气管道弯头冲蚀失效机理研究[J].2011,14:44-46.

[7] 黄勇,蒋晓东,施哲雄.弯头的冲蚀问题及其预测和预防[J].炼油技术与工程,2005,35(2):33-36.

[8] 商晓东,张贝克.基于的高炉气场建模与仿真研究[J].计算机仿真,2014,31(1).

[9] 陈孙艺.流体对管件冲蚀的研究方法探讨.石油化工腐蚀与防护[J].2003,20(5):59-62.