基于S7-300 PLC和ET200S的电镀生产线自动控制系统设计

2015-07-11李秀忠

李秀忠

(佛山职业技术学院,佛山 528137)

0 引言

电镀是指在含有欲镀金属的盐类溶液中,以被镀基体金属为阴极,通过电解作用,使镀液中欲镀金属的阳离子在基体金属表面沉积出来,形成镀层的一种表面加工方法。根据镀层的功能分为防护性镀层,装饰性镀层及其它功能性镀层。电镀工艺广泛应用在国民生产的各个领域,如灯饰、锁具、眼镜、打火机、洁具、汽车、摩托车配件、装饰五金、电器组件的电镀等,我国的电镀加工基地主要集中在广东的珠江三角洲地区和浙江的温州地区。目前中小电镀企业特别多,其电镀生产线自动化水平不高,手工操作的生产线占大多数,生产环境恶劣、工人劳动强度大[1,2],针对这一情况,本文根据某一小型电镀企业的需求,设计一种基于S7-300 PLC和ET200S的电镀生产线,实现电镀过程的自动化控制,降低了工人劳动强度,改善了工人劳动环境。

1 生产工艺设计

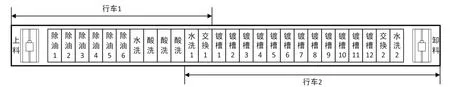

根据某企业主要进行装饰五金电镀,电镀工艺为除油、水洗、酸洗、水洗、电镀、水洗,共有26个工作槽两台行车,行车1工作范围为12个槽,主要进行除油、水洗、酸洗、水洗,行车2工作范围为16个槽,主要进行电镀、水洗,整条生产线约40m,其中水洗1和交换1槽为两台行车共同的工作范围。行车采用单钩龙门起重机,工作槽规格为长1.5m×宽1.5m×高1.2m,提升重量按300kg设计,挂具提升高度2m,行车行走速度0~30m/min,升降速度0~10m/min,行走电机1.5kW采用变频调速,升降电机3KW采用双速电机。设计完成的生产工艺流程图如图1所示。

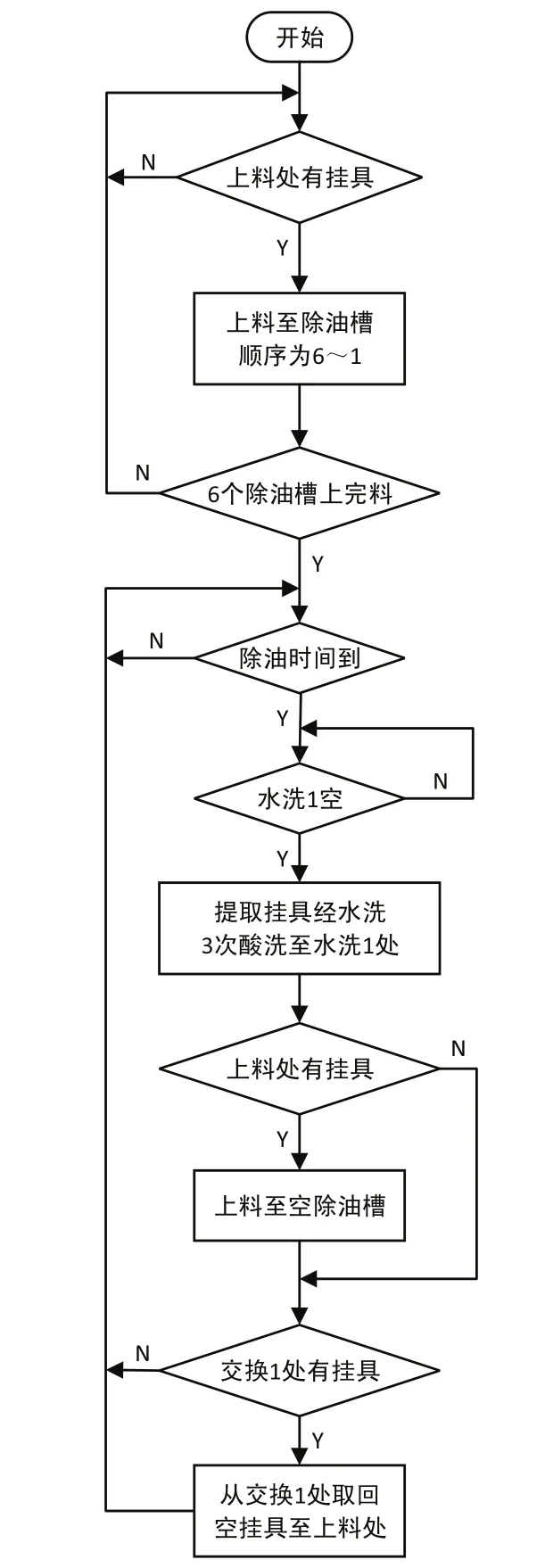

1.1 行车1工艺流程设计

行车1主要进行电镀工件的除油、水洗、酸洗、水洗,其中除油槽6个,水洗槽2个,酸洗槽3个,交换槽1个,行车1从上料处提取工件挂具分别送至除油槽6~1,除油时间到分别从除油槽6~1提取工件挂具依次进行水洗、3次酸洗、再水洗,接着再分别从上料处提取工件挂具至除油槽6~1,从交换1处取回空挂具回上料处,行车1工艺流程设计如下:

图1 生产工艺流程图

工步1:从上料处提料至除油6;→工步2:从上料处提料至除油5;……;→工步6:从上料处提料至除油1;→工步7:除油6时间到提料依次通过水洗、酸洗、至水洗1;→工步8:从上料处提料至除油6;→工步9:从交换1提取空挂具至上料处;→工步10:除油5时间到提料依次通过水洗、酸洗、至水洗1;→工步11:从上料处提料至除油5;→工步12:从交换1提取空挂具至上料处;……;→工步22:除油1时间到提料依次通过水洗、酸洗、至水洗1;→工步23:从上料处提料至除油1;→工步24:从交换1提取空挂具至上料处;如此循环。

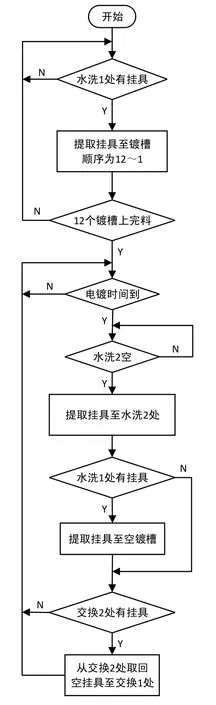

1.2 行车2工艺流程设计

行车2主要进行电镀、水洗,其中电镀槽12个,水洗槽1个,交换槽1个。从水洗1处提取工件挂具分别至电镀槽12~1处,电镀时间到分别从电镀槽12~1处提取工件挂具至水洗2处,水洗完成后进行卸料。

工步1:从水洗1提料至镀槽12;→工步2:从水洗1提料至镀槽11;……;→工步12:从水洗1提料至镀槽1;→工步13:镀槽12时间到提料至水洗2;→工步14:从水洗1提料至镀槽12;→工步15:从交换2提取空挂具至交换1;→工步16:镀槽11时间到提料至水洗2;→工步17:从水洗1提料至镀槽11;→工步18:从交换2提取空挂具至交换1;……;→工步46:镀槽1时间到提料至水洗2;→工步47:从水洗1提料至镀槽1;→工步48:从交换2提取空挂具至交换1;如此循环。

2 控制系统设计

2.1 控制要求

生产线完成工件除油、水洗、酸洗、电镀等工艺,具有自动和手动控制方式,行车行走和升降起动、停止平稳,停靠到位精确,能对除油、电镀等工序时间进行设置,具有故障报警、行车行走超程报警和保护、行车行走防撞报警和保护、行车升降超程报警和保护,能实现多种产品电镀工艺。

2.2 控制系统结构设计

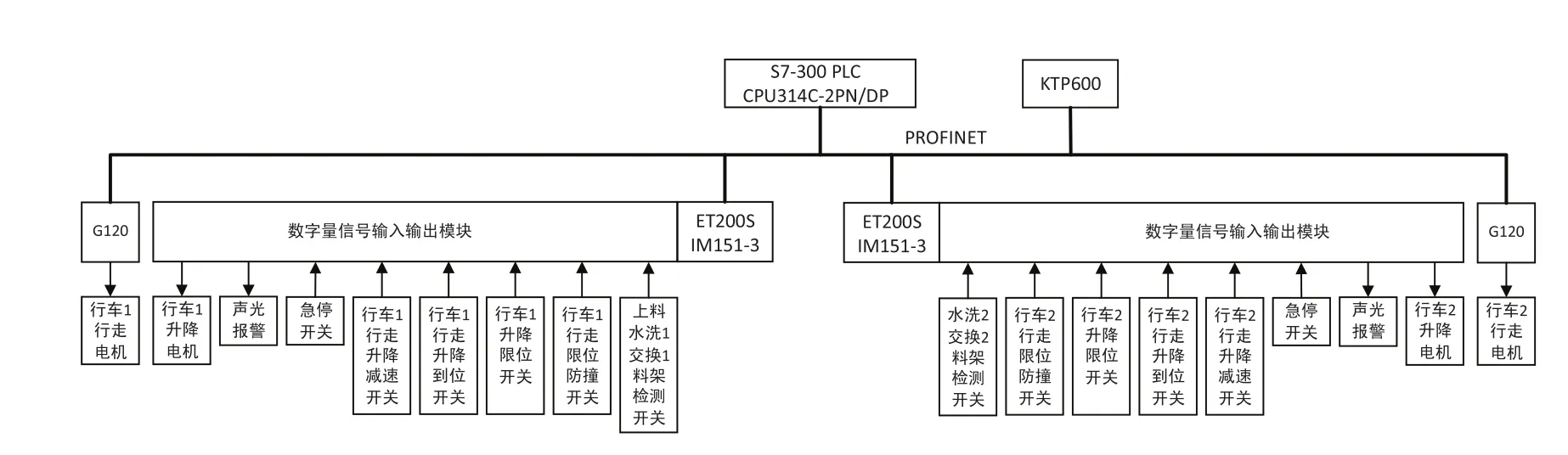

生产线由S7-300 PLC CPU314C-2PN/DP做主控制器,每台行车由一个ET200S远程I/O模块控制,配置IM151-3PN接口模块1个和多个I/O模块。行车行走电机由西门子G120 CU240E-2 PN变频器驱动,升降电机由ET200S的I/O模块控制,西门子KTP600 Basic color PN触摸屏用于电镀工艺参数设置、运行监控和报警显示[3]。ET200S的I/O模块接收现场各种开关信号,通过接口模块IM151-3PN传送给CPU314C-2PN/DP,经控制程序处理后PLC输出通过ET200S的接口模块和I/O模块控制行车按规定的电镀工艺运行。CPU314C-2PN/DP通过PROFINET接口与各台行车的ET200S模块、G120变频器和KTP600触摸屏的PROFINET接口相连,进行工业以太网通信控制,设计完成的控制系统结构图如图2所示。

2.3 系统I/O设计

1)输入设计

在行车导轨一侧每个工作槽中心线对应位置处安装1个到位接近开关,用于行车行走定位控制。每台行车升降机构上安装4个接近开关,用于行车升降减速和到位控制,安装2个行程开关,用于行车升降机构上下限位控制。每台行车上分别安装1个防撞行程开关和1个行走限位开关,安装1个启动按钮、1个停止按钮和1个急停按钮。上料、水洗1、交换1、水洗2、交换2处各安装1个行程开关用于检测有无挂具。每台行走电机安装1个热继电器、升降双速电机安装2个热继电器。

2)输出设计

每台行车行走电机变频器电源控制输出点1个,每台行车升降双速电机正反转控制输出点2个,高低速控制输出点2个,每台行车声光报警输出点1个。

2.4 主控单元设计

图2 电镀生产线自动控制系统结构

主控单元采用S7-300 PLC CPU314C-2PN/DP[4],集成有1个MPI/DP接口、1个PROFINET接口、DI24/DO16和AI5/AO2。触摸屏采用KTP600 Basic color PN,5.7'' TFT显示屏、320×240像素、256色、6个功能键、1个PROFINET接口。主控单元安装在一个电气控制箱中,PLC与触摸屏、分布式I/O ET200S、G120变频器通过PROFINET工业以太网进行通信,PLC接收来至触摸屏的系统启停控制、除油和电镀时间及其他参数设置等信号,控制系统启停和电镀工艺参数。PLC接收来至行车分布式I/O的行走定位接近开关信号,升降减速和到位接近开关信号,行走和升降限位开关、行走防撞开关信号,行车启停信号,急停开关信号,上料、水洗1、交换1、水洗2、交换2处的挂具检测信号,电机热继电器保护信号等,进行行车行走定位、升降减速和到位控制,行车行走和升降限位控制和超行程报警保护,行车防撞控制和报警保护,电机过热报警保护,行车启停控制,急停控制,及挂具有无检测等。主控单元安装有系统自动和手动转换电路,当控制系统在调试期间和故障时,为了不影响生产切换为手动操作方式控制行车电镀作业。自动和手动操作模式通过一转换开关来实现,手动操作模式时切断PLC电源,系统通过安装在行车控制箱中的行走、升降继电接触器控制电路和操作手柄手动方式控制行车行走和升降。

2.5 行车单元设计

每台行车上安装一个控制箱,控制箱内安装分布式I/O ET200S接口模块IM151-3PN,数字量输入输出模块,行车手动操作继电接触器控制电路[5,6]。每台行车上安装一个启动、停止按钮,在导轨前后两端各安装一个急停按钮和一个声光报警器。行车行走定位接近开关安装在每个工作槽中心对应的导轨上。行车升降减速、到位接近开关和上下限位行程开关安装在挂具升降垂直导轨上。在行车行走导轨的前后两端各安装一个行走限位开关,在两台行车相向的位置方向上每台行车各安装一个行走防撞开关。在上料、水洗1、交换1、水洗2、交换2槽头中心位置处各安装一个挂具检测开关。行车行走电机采用变频器驱动,升降电机采用双速电机。安装在导轨上和行车上的各开关信号经分布式I/O ET200S模块通过PROFINET工业以太网传送给主控制器S7-300 PLC。

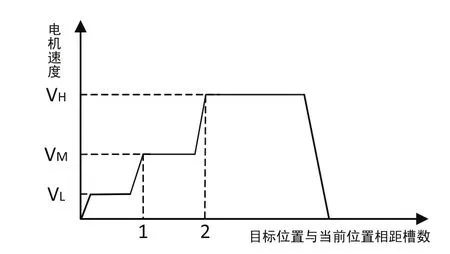

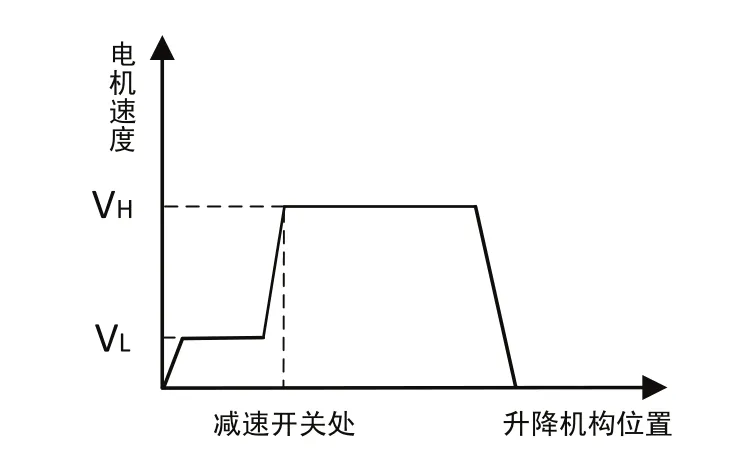

2.6 行车行走和升降速度控制

行车行走电机由G120变频器驱动,由PLC通过PROFINET总线向变频器发送控制字来实现电机启停和速度控制。为确保行车行走运行平稳、晃动小,停车定位准确,本系统采用高、中、低三段速进行行车行走速度控制,当目标位置与当前位置相距2个以上槽时,行走电机高速运行;当目标位置与当前位置相距2个槽时,行走电机中速运行;当目标位置与当前位置相距1个槽时,行走电机低速运行至目标位置处停车,行走电机三段速控制曲线如图3所示。行车升降电机采用双速电机,由ET200S的I/O模块输出并通过相应的继电接触器电路控制电机速度,当升降机构在升降减速接近开关以前时采用高速运行,当运行至升降减速接近开关处时减速为低速运行,至到位接近开关处停车,升降电机速度控制曲线如图4所示。

图3 行走电机速度控制曲线

图4 升降电机速度控制曲线

3 控制系统PLC程序设计

系统PLC控制程序用TIA Portal V12软件进行编程,首先对CPU314C-2 PN/DP控制器、行车1的分布式I/O ET200S和变频器G120、行车2的分布式I/O ET200S和变频器G120、触摸屏KTP600进行组态[7],如图5所示。在本系统中CPU314C-2 PN/DP的IP地址设为192.168.0.1,触摸屏KTP600的IP地址设为192.168.0.2,行车1分布式I/O ET200S、行车1变频器G120、行车2分布式I/O ET200S、行车2变频器G120的IP地址分别设为192.168.0.3~192.168.0.6。行车1变频器G120的输入输出地址为256~267,行车2变频器G120的输入输出地址为268~279[8]。

图5 系统网络视图

控制程序主要由主程序、行车1运行程序和行车2运行程序组成,其中主程序主要进行系统初始化操作,行车行走和升降超行程检测及报警保护,行车防撞检测及报警保护,电机过热检测及报警保护,急停检测及报警保护等,调用行车1运行程序和行车2运行程序。行车1运行程序流程图如图6所示,对行车1运行区间段的设备进行控制,主要完成除油、两次水洗、3次酸洗工艺。行车2运行程序流程图如图7所示,对行车2运行区间段的设备进行控制,主要完成电镀、水洗工艺。在本系统中上料和卸料由手动操作上料和卸料机完成。行车行走电机的启动、停止和转速由PLC通过PROFINET总线向变频器写入相应的控制字来实现,此时需对变频器的P0700和P1000等参数进行设置,其中命令源选择参数P0700设置为6为现场总线,频率设定值来源选择参数P1000设置为6为现场总线,变频器控制字47F、C7F、47E分别送QW256和QW268控制两台行车行走电机正转、反转和停止,频率数据送QW258和QW270控制两台行车行走电机的转速。

图6 行车1运行程序流程图

图7 行车2运行程序流程图

4 结束语

本系统以S7-300 PLC CPU314C-2PN/DP做主控制器,用2个分布式I/O ET200S分别对两台行车运行进行控制,行车行走电机由S7-300 PLC通过PROFINET工业以太网进行变频调速控制,行车升降双速电机由ET200S进行控制,用KTP600触摸屏进行系统参数设置和运行监控,S7-300 PLC通过PROFINET工业以太网与分布式I/O ET200S、变频器G120和触摸屏KTP600进行通讯。采用PROFINET工业以太网和分布式I/O系统,对电镀生产线各分散设备进行集中控制,提高了电镀生产线自动化水平、降低了电镀工件的次品率、提高了产品质量、减少了企业用工数量、降低了企业生产成本、减轻了工人劳动强度、改善了工人劳动环境、操作维护方便。

[1] 宫言坤,万红平.基于可编程逻辑控制器的电镀生产线控制系统设计[J].电镀与环保,2015,35(1):22-24.

[2] 段春霞,张怡军.电镀生产线监控系统设计[J].自动化技术与应用,2008,27(3):121-123.

[3] 陈永利,任艳艳.基于PLC和触摸屏的电镀生产线控制系统设计[J].制造业自动化,2011,33(12):149-151.

[4] 彭双生.基于西门子S7-300PLC的中央空调系统[J].自动化应用,2014(12):27-28.

[5] 陈海霞,于海龙,辛永贞.S7-300PLC和ET200I/O分站在步烧控制系统中的应用[J].自动化应用,2011(6):37-38.

[6] 杨应凯,周恩,张碧琰,等.应用ET200S对脉冲式火焰炉控制系统的改进[J].工业炉,2013,35(3):61-64.

[7] 张震,高娇,侯曼曼.基于S7-300PLC的煤矿井下输送带集中控制系统[J].煤矿机械,2015,36(1):223-225.

[8] 彭杰,应启戛.PROFINET工业以太网技术分析[J].南昌大学学报(工科版),2010,32(2):188-191.